Das TragwerkVom Architektenentwurf zur Ingenieurslösung

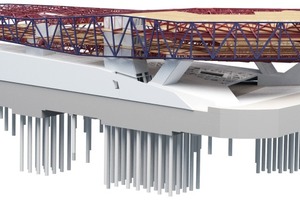

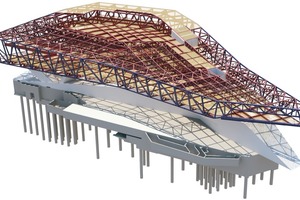

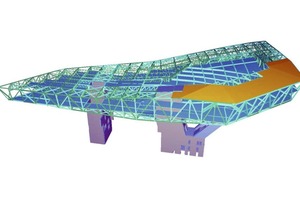

Das Neue Porsche Museum (NPM) besteht aus zwei voneinander getrennten Gebäudeteilen, dem „schwebenden“ Museumsbaukörper und dem Basement, beide sind durch Kerne und Haupttreppe miteinander verbunden. Die Stahlkonstruktion des Museumbaukörpers, des so genannten „Fliegers“, schwebt über dem Basement und ruht auf den drei Kernen mit ihren insgesamt fünf „Ästen“. Bei dem Tragwerk des Basements handelt es sich um eine Stahlbetonkonstruktion.

Das Tragwerk des Fliegers wird aus einer räumlichen Stahlkonstruktion mit den Stahlbetonverbunddecken gebildet. Die Lasten aus dem Fliegerboden und aus der Fliegerdachkonstruktion werden über Trägerroste in die baukörperhohen, umlaufenden Randfachwerkträger und von hier in die Kerne abgeleitet. Fliegerboden und Dachkonstruktion spannen frei zwischen den Randträgern und den Stahlbetonkernen.

Die horizontale Aussteifung der Gesamtkonstruktion erfolgt in der Dachebene über Windverbände und im Bereich der Dachterrasse sowie im Fliegerboden über die als liegende Scheiben wirkenden Betondecken. Die Decken stehen im Verbund mit der räumlichen Stahlkonstruktion. Die gesamte Konstruktion ist dehnfugenlos und monolithisch mit den Stahlbetonkernen verbunden. Trotz der enor- men Spannweiten und der hohen Lagerkräfte wurden keine Verschiebelager wie bei der Lagerung von Brücken vorgesehen. Zwangskräfte, z. B. aus Temperaturschwankungen, werden von den Kernen aufgenommen.

Zwei der drei Stahlbetonkerne haben die Form eines asymmetrischen Y. Alle Kerne sind in die steife Stahlbetonkonstruktion des Basements eingespannt und werden in der Gründungsebene auf der mächtigen Bodenplatte gelagert. Durch die starke Beanspruchung sind für die Kerne Wanddicken von bis zu 75 cm notwendig. Für den besonders flachen Y-Kern wurde hochfester Beton (C70/85) benötigt. Wegen der großen Bewehrungsmenge wurde ein selbstverdichtender Beton erforderlich, zusätzlich musste hier mit Spanngliedern – ähnlich wie bei Spannbetonbrücken – vorgespannt werden. Um die hohen Kräfte aus der Stahlkonstruktion des Fliegers in die Betonkerne einleiten zu können, wurden an den Verbindungsstellen in den Kernköpfen massive und geometrisch anspruchsvolle Stahleinbauteile notwendig. Während der Herstellung des Bauwerks wurden an diesen Stellen die zuvor berechneten Lasten mittels Hydraulikpressen eingestellt.

Die fugenlose Stahlbetonkonstruktion des viergeschossigen Basements wird von Außenwänden und punktgestützten Decken mit Unterzügen gebildet. Das gesamte Bauwerk ruht auf einer unter den Kernen bis zu 3 m dicken Bodenplatte. An den Stellen mit erhöhter Belastung aus der aufgehenden Konstruktion wurde eine kombinierte Pfahl-Platten-Gründung gewählt, bei der die Lasten anteilig über die Bodenplatte und die 115 Bohrpfähle in den Baugrund abgetragen werden. Diese Gründungsart war vor allem unter den drei Kernen erforderlich.

Ein Tragwerk entwerfen

Auf Basis des Wettbewerbsentwurfs wurde uns ein digitales dreidimensionales Hüllenmodell übergeben, das die gewünschten Fertigoberflächen des Bauwerks über die äußeren und inneren Flächen abbildete. Lediglich der Raum zwischen Außenhülle und Innenhülle war für die tragende Konstruktion verwendbar. Allerdings waren bei der Beplanung dieses Zwischenraums intensive Abstimmungen notwendig, da außer dem Tragwerk noch Platz für Konstruktion und Haustechnik benötigt wurde.

Die ersten Überlegungen zum Tragwerk waren allgemeiner Natur. Wie kann die Fläche von der Größe eines Fußballfeldes auf drei Punkte gestellt werden? Wie muss ein Baukörper beschaffen sein, der trotz der großen Entfernungen zwischen den Stützen seine Form behält? Da der Innenraum stützenfrei bleiben sollte, kam uns der Vergleich mit einer „Schachtel“ in den Sinn, die sich durch die Scheibenbeanspruchungen aller sechs Seiten selbst trägt. Wenn der Schachtelboden genügend Biegesteifigkeit besitzt, kann sie auf drei beliebige Punkte abgestellt werden.

Schnell wurde klar, dass der Baukörper, der von den Architekten zunächst ohne Beachtung der physikalischen Grundsätze der Schwerkraft entworfen wurde, nur als räumliches Tragwerk zu realisieren war. Bei der Gebäudeform mit den zwei kurzen Fensterfronten lag es nahe, ein baukörperhohes, umlaufendes Tragwerk anzuordnen. Es bot sich hierbei das für den Stahlbau typische Konstruktionsprinzip des Fachwerkträgers an. Die Fachwerkträger bilden die steifen Seitenwände der „Schachtel“ auf drei Stützen.

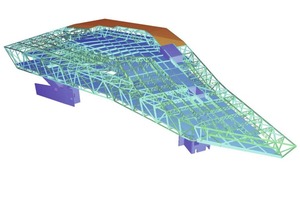

Leider waren die stützenden Kerne im Architektenentwurf nicht nur vom Rand eingerückt, sondern auch geometrisch ungleichmäßig verteilt. Um die außen liegenden Fachwerkträger in der gewünschten Geometrie zu fixieren und am Kippen zu hindern, mussten die Boden- und Dachscheiben des Baukörpers am räumlichen Lastabtrag beteiligt werden. Diese Scheibenbeanspruchung sowie die Vertikalbeanspruchung aus den großen Spannweiten von bis zu 65 m führten dazu, dass für die Decken- und Dachkonstruktionen sowohl Vollwandträger (geschweißte Biegeträger) als auch Fachwerkträger als räumliche Trägerroste angeordnet wurden.

Konzepte und Rechenmodelle

Nachdem das Tragwerkskonzept stand, wurde für jedes Tragelement die richtige Lage bestimmt. Zur genauen Bestimmung der Tragwerksabmessungen wurde das Hüllenmodell der Architekten entlang jeder geplanten Trägerachse so geschnitten, dass sich der zur Verfügung stehende Freiraum zwischen Innen- und Außenhülle unverzerrt darstellen ließ. Nachdem in diesen Schnitten der Platzbedarf für Fassaden, Decken und Böden eingezeichnet war, konnte mit dem eigentlichen Entwurf der Tragelemente begonnen werden. Insgesamt wurden auf diese Weise über 90 Gebäudeschnitte bearbeitet.

Mit der Dimensionierung von Ober- und Untergurten konnten nun die Schwerachsen für das statische System festgelegt werden. Die Linien der Schwerachsen aller so bearbeiteten Schnitte ergaben, räumlich gesehen, das so genannte Linienmodell des Tragwerks und damit die Basis zur Erstellung des FEM- Rechenmodells, bei dem zur Erzeugung der 11 000 Stabelemente für jede Linie Querschnitttyp, Material und Randbedingungen festgelegt wurden.

Durch die vorgegebene Lage und Geometrie der Kerne war eine losgelöste Betrachtung der Stahlkonstruktion des Fliegers ohne die Kerne nicht möglich. Die Interaktion zwischen dem Tragverhalten der Stahlkonstruktion und dem der Kerne wurde in einem gemeinsamen Rechenmodell untersucht. Die Kerne wurden hierbei als räumliche Faltwerke entsprechend dem Hüllenmodell des Architekten modelliert und in das Rechenmodell der Stahlkonstruktion eingebaut.

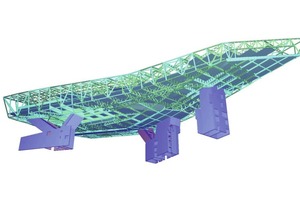

Die Randbedingungen machten ein rahmenartiges System erforderlich, welches über Einspannwirkung die Biegeschlankheit und die hierzu gehörenden Verformungen reduziert und gleichzeitig die Horizontalkräfte aus dem Flieger über eine hohe Schubsteifigkeit in die Gründungsebene ableitet. Stark vereinfacht wurde das auf dieser Grundlage entworfene Tragwerk als eingespannter Rahmen konzipiert, dessen „Rahmenriegel“ aus der relativ biegeweichen räumlichen Stahlkonstruktion besteht, während die im Basement eingespannten schubsteifen Stahlbetonkerne die „Rahmenstiele“ verkörpern. Für die erforderliche Rahmenwirkung wurden die Stahlbetonkerne starr und biegesteif mit der Stahlkonstruktion des Fliegers verbunden. In einem gesamtheitlichen, dreidimensionalen Rechenmodell wurden die Kerne als räumliche Faltwerke entsprechend dem Hüllenmodell der Architekten modelliert und mit dem Rechenmodell der Stahlkonstruktion des Fliegers zu einem Gesamtmodell verbunden.

Für dieses rahmenartige Tragsystem galt es nun, die „Rahmenecken“, also die biegesteifen Schnittstellen, richtig zu bemessen. Jeder Übertrag der horizontalen und vertikalen Kräfte von der Stahlkonstruktion in die Stahlbetonkernwände wurde einzeln aus seinen Randbedingungen entwickelt. Sinn und Zweck war es, Parameter wie Geometrie, Teilflächen, Fugengrößen, erforderliche Toleranzausgleichsmöglichkeiten, Herstellung der Stahlteile einschließlich Schweißfolge, Einbau der Bewehrung, Montagehilfen, wie z. B. Futterbleche usw. so zu entwickeln, dass die Tragfähigkeit der angrenzenden Werkstoffe und Bauteile wie Stahl, Beton und Bewehrung im Fugenbereich nicht überschritten wurde.

Montage Rahmenwerk

Für die gewünschte Geometrie des Fliegers wurde die gesamte Stahlkonstruktion, bestehend aus einzelnen Montageschüssen, überhöht auf Hilfsstützen montiert. Diese Überhöhungsform entspricht der vorweg genommenen, im Gesamtrechenmodell ermittelten Vertikalverformung aus ständigen Lasten, einschließlich Kriechen und Schwinden der Stahlbetonboden- und Deckenscheiben.

Im Montagezustand waren die Verbindungsstellen zwischen den Kernen und der Stahlkonstruktion noch offen, die im Endzustand erforderliche Einspannung war also noch nicht wirksam. Sie wurde erst durch den Einbau von gefrästen Stahlplatten und lokalen Pressen an den Verbindungsstellen sowie durch kontrolliertes Ablassen aller Hilfsstützen unter der Stahlkonstruktion erreicht. Zur Steuerung des Absenkvorgangs wurde ein komplexes Montagerechenmodell erstellt, das Pressen, Kontaktflächen und Hilfsstützen beinhaltete, um alle während des Ablassens erzeugten Kräfte und Verformungen abzugleichen. Nachdem an allen Pressen die berechneten Kräfte eingestellt waren, konnten schließlich auch diese durch gefräste Futterbleche ersetzt werden.