Futurium, Berlin

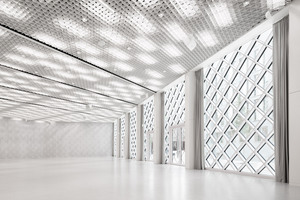

Mit dem Futurium haben wir ein Gebäude, das der Zusammenarbeit von Mensch, Natur, Wissenschaft, Politik und Industrie gewidmet ist und das sich buchstäblich in die Zukunft zu erheben scheint. Es besteht aus Glaskassetten, die ihre Konstruktion nicht sofort offenbaren und so den ‚Mythos Zukunft‘ versinnbildlichen.

DBZ Heftpate Mick Eekhout

Wie baut man ein Gebäude, das für die Zukunft steht, ihr Raum und einen Rahmen gibt, der nicht in allzu kurzer Zeit überholt scheint? „Für uns waren zwei Überlegungen im Entwurf wesentlich“, erläutert hierzu Jan Musikowski, einer der Partner des Architekturbüros. „Zum einen wollten wir eine Hülle schaffen, die das ästhetische Leitbild der Wolke als ungreifbare, sich wandelnde Zukunft widergibt. Andererseits sollte die Hülle sehr robust und dauerhaft sein. Stichwort: Raumfahrt-Hitzeschild. Die zweite Überlegung war, dies möglichst ohne Technik, sondern über die physikalischen Grundprinzipien Brechung des Lichtes, Lichtdiffusion oder Reflexion zu erreichen. Daher haben wir angefangen, mit Glas zu experimentieren, das zudem nicht merklich altert.“

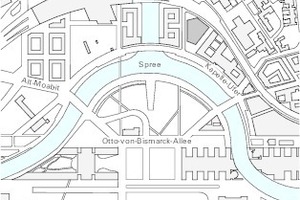

2012 hatten Richter Musikowski den von der Bundesregierung ausgeschriebenen Wettbewerb für das damals noch als „Haus der Zukunft“ betitelte Gebäude nahe dem Berliner Hauptbahnhof gewonnen. Das Ingenieurbüro Arup war nach dem Wettbewerbsverfahren zum Team dazugestoßen. „Für uns als Fassadenplaner war die technische Umsetzung des Fassadenbildes eine spannende Herausforderung“, so Dr.-Ing. Jan Wurm, verantwortlicher Projektleiter bei Arup. „Es gab keine marktgängigen Systemlösungen, die in Frage kamen – wir mussten gemeinsam mit Planern und Industrie erst eine geeignete Systemlösung entwickeln.“

Die Wolke braucht ein Gefäß

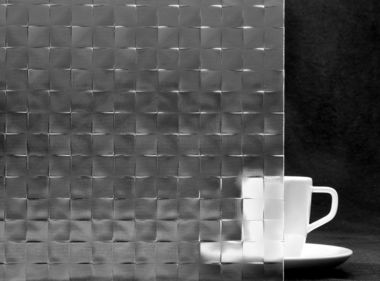

Die Beschäftigung mit der Gebäudehülle war daher stark geprägt von der Suche nach dem passenden Glas. So wurde beispielsweise ein Workshop veranstaltet, bei dem die unterschiedlichsten Muster einzelner Hersteller in all ihren Facetten, Vor- und Nachteilen begutachtet und in ihrer Wirkung untersucht werden konnten. Lange Zeit war ein mit Glassand beschichtetes Recyclingglas im Gespräch gewesen, dessen Oberflächenstruktur und Farbe dem Wolkenthema sehr nahe gekommen wäre, dem aber durch die fehlende Durchsichtigkeit die Dreidimensionalität gefehlt hätte. „Uns war sehr früh klar, dass wir auch mit Tiefe an der Fassade arbeiten wollten“, erklärt hierzu Christoph Richter, ebenfalls Partner des Architekturbüros. „Wir wollten eine transluzente Ebene außen, die das Licht streut und diffus auf eine hintere, reflektierende Ebene wirft.“ Gussglas, das eigentlich Walzglas heißen müsste, da das geschmolzene Glas durch Walzen auf Dicke gebracht wird, erfüllt diese Anforderungen sehr gut. Die Walzenabdrücke sorgen für die jeweilige Struktur und eine diffuse Wirkung in der Tiefe.

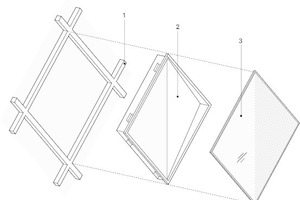

Zudem wurden die Gläser in unterschiedlicher Dichte keramisch bedruckt. Im Siebdruckverfahren wurde weiß eingefärbtes Glasgranulat in einem Punktmuster aufgebracht und eingebrannt. Und auch hier kam den Architekten die nicht ganz glatte Oberfläche des Gussglases entgegen, da auch das aufgebrachte Dekor nicht, wie bei einem glatten Floatglas, haarscharfe Umrisse erzeugt, sondern durch die raue Oberfläche die leichte Diffusität unterstützt wird. In den letztlich verbauten 12 cm tiefen Kassetten ist das 6 mm starke Gussglas mit einem 4 mm starken Floatglass und einer EVA-Folie zu TVG verarbeitet.

Bei der hinteren Ebene, die das Licht reflektiert, war der blank gewalzte Edelstahl schnell gefunden. Experimentiert wurde hier mit der Knickung der Bleche, die so wiederum für unterschiedliche Reflektionswinkel und Brechungen sorgen. Zusammengefasst werden die beiden Ebenen in modularen Elementen, einzelnen Fassaden-Kassetten, mit einem Außenmaß von 70 x 70 cm, die sich im Prinzip immer wiederholen und sich dennoch in ihrer Ausführung unterscheiden. So folgt beispielsweise die Dichte der Bedruckung der Position des Knicks im Edelstahlblech der Kassette.

Zulassung im Einzelfall

Innovativ bedeutet in diesem Fall auch, dass die neuen Elemente in dieser Form und Anwendung zu den bisher nicht geregelten Konstruktionen gehören und entsprechende Nachweise geführt werden mussten. „Dabei ging es beispielsweise darum, die Festigkeit von emailliertem, teilvorgespanntem Gussglas nachzuweisen“, erklärt hierzu Jonas Kleuderlein, Projektleiter im Ingenieurbüro SGS, das unter anderem die Tests durchgeführt und die Nachweise für die Kassetten erbracht hat. „Durch das positive Ergebnis kann keramisch bedrucktes Gussglas in Zukunft auch bei anderen Projekten sehr viel einfacher als TVG an der Fassade Anwendung finden. Ein anderer wichtiger Test bezog sich auf den Verzicht mechanischer Befestigung der Gläser in den Kassetten.“ So wurde an den vertikalen Fassaden mit einer silikonverklebten SSG-Konstruktion ohne Nothalter gearbeitet. Nur an den Auskragungen der Nord- und Südfassade sind die Kassetten mit Halterungen versehen, da es sich um eine fast horizontale Lage der Gläser handelt. „Ein technischer Vorteil des milchigen Gussglases gegenüber einer Variante mit transparentem Floatglas ist übrigens, dass sie eine deutlich robustere Lösung hinsichtlich optischer Fehler darstellt“, so Kleuderlein.

Durchlaufende Netzhülle

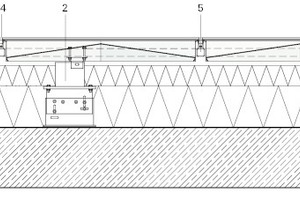

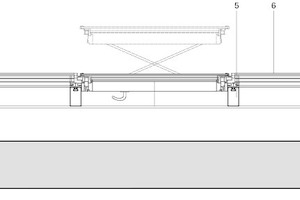

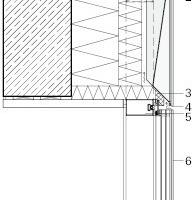

Die Kassetten, die eine rautenförmige Netzstruktur über einen Großteil des Gebäudes legen, wurden digital eingemessen und punktuell positioniert, da die Maßtoleranzen des Rohbaus sonst zu starke Auswirkungen auf die Fassade gehabt hätten. Um die durchlaufende Wirkung der äußeren Hülle zu gewährleisten, wurde lange an den Anschlusspunkten der orthogonalen Elemente der Fassade wie Türen, Fenster und Trennwänden geplant. Die erzielte Wirkung, bei der die orthogonalen Öffnungen als grünlich schimmernde Flächen nur schemenhaft in Erscheinung treten, ist gelungen. Auch dort, wo Tür- und Fensteröffnungen sitzen, läuft die Rautenstruktur der Kassetten durch – hier als um 45° gekippte Pfosten-Riegelkonstruktion. In den Kassetten sitzen nun aber nicht Gussglas und Edelstahlblech, sondern transparentes VSG. An den Übergängen zu den opaken Flächen gibt es zusätzlich Kassetten mit Gussglas, aber ohne Edelstahlblech. In den Bürobereichen lassen sich einzelne Elemente mit einem Scherengitter zum Lüften nach außen schieben.

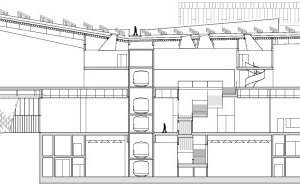

Grundsätzlich handelt es sich bei den opaken Bereichen der Gebäudehülle um eine hinterlüftete Fassade, die als solche allerdings nicht erkennbar ist. „Das Futurium zeigt neue Anwendungsmöglichkeiten opaker, hochgedämmter Fassaden auf“, so Fassadenexperte Wurm. „Bei dem innovativen Ansatz wird der klassische und bauphysikalisch erprobte Aufbau der hinterlüfteten Vorhangfassade durch die Verwendung von vorgefertigten zweischaligen und mit Gussglas verkleideten Kassetten neu interpretiert und zeigt jenseits der Verkleidung mit Holz, Zementfaserplatten oder Naturstein neue Gestaltungsmöglichkeiten auf.“

Langfristig angelegt

Der Baukörper des Futuriums bildet ein Fünfeck. Drei der Außenfassaden sowie die nahezu horizontalen Auskragungen der Nord- und Südfassade sind mit den beschriebenen Gussglaskassetten verkleidet. Die Nord- und Südfassaden hingegen treten bei Tage als sehr dunkle, fast schwarze Flächen in Erscheinung. Diese großen, als riesige Schaufenster gedachte Öffnungen bringen allerdings sehr viel Licht in die obere, zweigeschossige Ausstellungsebene. Ursprünglich sollten diese Fassaden als Multimediawände genutzt werden. Eine Idee, die noch immer realisiert werden könnte.

Die Auseinandersetzung mit den Fassadenkassetten geht übrigens weiter: Im Keller lagern noch Ersatzkassetten, die in einem vorgegebenen Zeitraster (nach 2 Jahren, nach 5 Jahren, nach 10 Jahren) gegen Kassetten aus der Fassade ausgetauscht werden, um den Alterungsprozess, speziell auch der Klebefügung, langfristig wissenschaftlich begleiten und mit den vorausgegangenen Simulationen abgleichen zu können. Nina Greve, Lübeck

Baudaten

Objekt: Futurium

Standort: Alexanderufer 2, 10117 Berlin

Typologie: Veranstaltungs- und Ausstellungsgebäude

Bauherr: Bundesanstalt für Immobilienaufgaben, Berlin

Nutzer: Futurium gGmbH, Berlin

Architekt: Richter Musikowski, Berlin, www.richtermusikowski.com

Mitarbeiter: Christoph Richter, Jan Musikowski, Sebastian

Haufe, Elke Sparmann, Martina Huber, Nele Gessner,

Daniel Eckert, Domenico Foti, Yvo Coseriu, Christine Dorn,

Elisabetta Vito, Johann Schulz-Greve, Phillip Rohé

Generalübernehmer: BAM Deutschland AG, Stuttgart, www.bam-deutschland.de

Bauzeit: April 2015 – September 2017

Fachplaner

Fassadenberatung: ARUP Deutschland GmbH, Berlin,

www.arup.com

Fassadengutachter: Schütz Goldschmidt Schneider (SGS),

Heusenstamm, www.sgs-ing.de

Tragwerksplaner: Schüßler-Plan Ingenieurgesellschaft mbH, Berlin,

www.schuessler-plan.de

TGA-Planer: Ingenieurgesellschaft Grabe, Hannover,

www.grabe-ingenieure.de

Innenarchitekt: Raumkonzepte + Interior Design I Zauleck, Berlin, www.zauleck.de

Landschaftsarchitekt: JUCA architektur + landschaftsarchitektur, Berlin,

www.jucastudio.de

Barrierefreiheit: Ellen Müller, Sachverständige Design for All, Berlin, www.ardeku.com

Brandschutzplaner: hhp Ingenieure für Brandschutz GmbH, Berlin, www.hhpberlin.de

Bauphysik: WSGreen Technologies GmbH, Stuttgart,

www.wernersobek.de; Müller BBM GmbH, Berlin, www.muellerbbm.de

Projektdaten

Nutzfläche: 8 154 m²

Technikfläche: 1 488 m²

Verkehrsfläche: 2 305 m²

Brutto-Grundfläche: 14 007 m²

Brutto-Rauminhalt: 89 311 m³

Baukosten (nach DIN 276)

Gesamtbaukosten KG 100 – 700: 58 Mio. €

Energiebedarf

BNB Zertifizierung: BNB Gold mit 89,9%

Primärenergiebedarf: 16,8 KWh/m²a nach EnEV (Niedrigstenergiegebäude),

8 Kwh/m²a nach Effizienzhaus Plus (Plusenergiehaus)

Endenergiebedarf: 51 KWh/m²a

Hersteller

Fassade: Schüco International KG, www.schueco.com

Fassadengläser: Saint-Gobain Glass Deutschland GmbH,

www.saint-gobain-glass.com

Metalldecken: Durlum GmbH, www.durlum.de

Brandschutz/Brandlüfter: Colt International GmbH, www.colt-info.de

Fliesen: Mosa, www.mosa.com

Leuchten: Trilux GmbH & Co. KG, www.trilux.com/de