Komplexe Klinker – Entwicklung mehrfach gekrümmter Ziegelschalen durch planare Bauteile

Schalentragwerke besitzen unter baukulturellen, tragkonstruktiven und ästhetischen Gesichtspunkten hohe Potentiale für das Bauwesen. Obwohl sie zahlreiche Vorteile gegenüber anderen Konstruktionen aufweisen, kommen sie in der heutigen Architektur aufgrund hoher Kosten nur noch selten zur Anwendung. In einem Forschungsprojekt des Instituts für Konstruktives Gestalten und Baukonstruktion (KGBauko) am Fachbereich Bau- und Umweltingenieurwissenschaften der TU Darmstadt hat ein Team um Alexander Pick im Rahmen der Forschungsinitiative ZukunftBau untersucht, ob und wie sich Ziegelschalen wirtschaftlich herstellen lassen.

Der geringe Anteil von gekrümmten Ziegelschalen als Tragkonstruktion ist auf den hohen Ressourceneinsatz zurückzuführen. Um dieser Problematik entgegenzuwirken, müsste man den Arbeitsaufwand reduzieren und Lehrgerüste sowie Planungs-, Produktions- und Bauprozesse vereinfachen. Der Forschungsansatz von Dipl.-Ing. Architekt BDA Alexander Pick vom Institut für konstruktives Gestalten und Baukonstruktion der TU Darmstadt und den Projektbeteiligten Deppe Backstein-Keramik GmbH, dem Steenfelder Betonwerk, der Johann Meinders GmbH sowie der Ripkens Wiesenkämper Beratende Ingenieure PartGmbH beschäftigte sich damit, eine Methodik zur wirtschaftlichen Herstellung von mehrfach gekrümmten Ziegelschalen durch einfache, planare Bauteile zu erstellen. Ziel war es, komplexe Bauwerke wie Schalentragwerke durch einen erhöhten Vorfertigungsgrad konkurrenzfähiger zu machen und damit die Diversität des Spektrums an Bauwerken dieser Art wieder zur erhöhen.

Im Gegensatz zu anderen Forschungsansätzen, die sich entweder dem Thema druckbeanspruchte Konstruktion nähern und damit nur ein begrenztes Formenspektrum abdecken oder mit einem hohen Aufwand in der Erstellung der Schalung sowie in der Erstellung von Lehrgerüsten verbunden sind, wurde hier durch die Integration einer Zugbewehrung die Formenvielfalt diversifiziert und eine effiziente Schalungsalternative durch die Aufteilung in planare Fertigteile entwickelt. Darüber hinaus wurde durch den Einsatz von Fertigteilen die komplexe handwerkliche Erstellung des Mauerwerks erheblich vereinfacht. Hauptziel der Arbeit war es, ein breites Formenspektrum abzudecken, den komplexen Schalungsaufwand zu reduzieren und den Ressourceneinsatz zu minimieren.

Formfindung

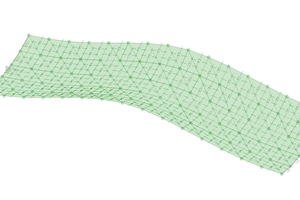

Als maximale Abmessungen wurde in Hinblick auf die Realisierbarkeit und die damit verbundenen Kosten des 1 : 1 Modells 15 x 5 m definiert. Zu Beginn wurden diverse Schalengeometrien anhand von unterschiedlichen Methoden entwickelt, wobei analoge und digitale Methoden zur Anwendung kamen. Schlussendlich wurde eine Skizze als finale Schalenkonstruktion in ein digitales Modell überführt und weiterbearbeitet. Als Ergebnis wurde eine doppelt gekrümmte Schale, bei der die „Außenränder“ punktsymmetrisch generiert wurden, ausgewählt. Dabei wurden Außenkurven mit einer Projektionslänge von 15 m erzeugt und in der Schalenmitte eine gegenläufige, symmetrische Kurve modelliert, aus denen im nächsten Schritt eine Fläche abgeleitet wurde. Diese erzeugte Fläche bildete als Ausgangsgeometrie die Grundlage zu den weiteren Optimierungsprozessen. Zur späteren Aufteilung in Fertigteile wurde mit dem Rhino Plugin Grasshopper ein gleichmäßiges Polygonnetz mit der Aufteilung von „15 x 5-Fertigteilen“ generiert, das später als Grundlage zur Planarisierung der Schale diente. In den weiteren Schritten der geometrischen Optimierung wurde neben den Programmen Rhino und Grasshopper das Plugin Kangaroo verwendet. Dazu wurde ein Gleichgewichtsmodell erzeugt, für das im Vorfeld mehrere Parameter anhand von Randbedingungen in das Kangaroo Modell eingeflossen sind.

Ein wichtiges Hauptkriterium des Forschungsvorhabens war die Auflösung der komplexen Geometrie in ebene Bauteile zur Vereinfachung der späteren Fertigung. Durch die Auflösung von einfach oder doppelt gekrümmten Geometrien in planare Module lassen sich die Ziegelfertigteile auf konventionelle Weise im Werk vorfertigen. Die Abmessungen der Fertigteile sollten sich dem oktametrischen System angleichen und auf dem Vielfachen von 12,5 cm basieren. Dadurch konnten für die Ziegelentwicklung konventionelle Ziegel verwendet werden, die möglichst ohne Verschnitt auf den Fertigteilen anzuordnen waren.

Obwohl bereits die ersten Ergebnisse zeigten, dass sich die Planarität durch die Auflösung in kleinere Modulgrößen verbessern lässt, wurden zu kleine Abmessungen aus wirtschaftlichen Überlegungen verworfen. Zu große Module hingegen beeinflussen die Planarität nachteilig und wirken sich aufgrund der Größe und des Gewichts negativ auf die Händelbarkeit auf der Baustelle aus. Als Lösung wurden schlussendlich geeignete Abmessungen zur Fertigung und Realisierung auf der Baustelle mit Dimensionen im Bereich von 1 x 1 m festgelegt. Die Modulgröße sowie die Planarität flossen als Randbedingung in das parametrische Modell mit ein.

Ein iterativer Optimierungsrozess zeigte, dass sich die Geometrie mit nur zwei Randbedingungen nicht im gewünschten Umfang optimieren ließ. Wirken nur zwei Faktoren auf das Modell ein, entfernt sich die optimierte Geometrie weit von der Ausgangsgeometrie. Um dieser Problematik entgegenzuwirken, war es notwendig, zusätzliche Randbedingungen als Kräftepaare zu definieren. Als wichtiger Faktor stellte sich heraus, dass die Randpunkte der Schale sowie die Eckpunkte der Module in Bezug zur Ausgangsgeometrie zu setzen sind.

Als finale Parameter des Modells wurde schließlich festgelegt:

I. Zu erzeugende Module möglichst planar

II. Seitenlängen der einzelnen Module als Vielfaches von 12,5 cm

III. Länge der Diagonalen möglichst gleich

IV. Randpunkte der Geometrie möglichst nah an den Außenpunkten

V. Eckpunkte der Module möglichst nah an der Ausgangsgeometrie

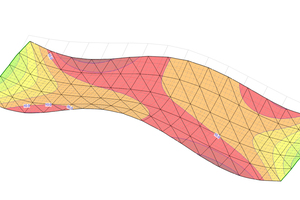

Die einzelnen Randbedingungen wurden im Plugin „Kangaroo“ zueinander ins Verhältnis gesetzt und anhand von „Kräften und Federn“ miteinander verknüpft. Jede einzelne im Vorfeld definierte Randbedingung wirkte sich anders auf die optimierte Geometrie aus und konnte individuell gewichtet werden. Zur Überprüfung der Gewichtungen wurden die Ergebnisse durch ein Fehlfarbenmodell validiert und dargestellt. Als Ergebnis des Optimierungsprozesses stellte sich für die Fertigteil-Module ein geeignetes Maß von 1,02 x 1,02 m heraus.

Von der Fläche zum Volumen

Für die weiteren Schritte wurde die Schale aus dem verwendeten Flächenmodell in ein Volumenmodell überführt. Das optimierte Geometriemodell wurde in Grasshopper aus den einzelnen Ziegelfertigteilen erzeugt.

Da als „Grundmodul“ ein modifizierter Normalformat-Ziegel verwendet werden sollte, wurde eine Bauteilstärke von 11,5 cm vorausgesetzt. Anhand der Abwicklung der Fertigteile konnten aus dem digitalen Modell die Abmessungen und Winkel der herzustellenden Schalungen für die spätere Produktion erzeugt werden. Durch das kleinstmögliche Grundmodul, den Ziegel, wäre die Idealform des Fertigteils rechteckig. Während des Optimierungsprozesses zeigte sich, dass sich die Geometrie mit nur rechtwinkligen Modulen nicht abbilden ließ, so dass sich Parallelogramme bzw. Trapeze als Form ergaben. Die neuen Erkenntnisse wurden wieder in das Gleichgewichtsmodell in Kangaroo rückgeführt. Die angepasste Geometrie wurde als Grundlage für die nächsten Arbeitsschritte in das parametrische Modell übernommen und bildet die Ausgangslage für die weitere Optimierung der Prozesskette.

Entwicklung des Lehrgerüsts

Als ein eminent wichtiger Punkt in der wirtschaftlichen Umsetzung des Forschungsvorhabens stellte sich die Schalung der komplexen Geometrie heraus. Zu Beginn wurde eine vollflächige Schalung ausgeschlossen und eine punktuelle Lösung in Betracht gezogen. Im ersten Schritt wurden zunächst Stützen in den Knotenpunkten der Fertigteile vorgesehen. Die Krümmung der Schale sowie die durch die Planarisierung resultierende Verdrehung der Elemente ergab, dass ein Stützenkopf im Kreuzungsbereich für zwei bzw. vier Fertigteile zur Auflagerung ungeeignet war. Mit einer einzelnen Stütze ließen sich keine vier unterschiedlichen Neigungen erzielen. Als Ergebnis wurden für jeden Eckpunkt spezifische „Stiele“ mit unterschiedlichen Neigungen/Winkeln als Auflagerpunkte entwickelt. Diese wurden innerhalb des digitalen Modells erzeugt und individuell an jedes einzelne Fertigteil angepasst. Der Aufwand, unterschiedliche Neigungen in einem Stiel zu vereinen, wurde aufgrund fertigungsspezifischer und kostentechnischer Überlegungen verworfen.

In der Realisierung konnten einfache KVH-Hölzer verwendet werden, die mittels digitaler Daten auf die erforderlichen Maße abgelängt wurden.

Baukonstruktion und Bewehrung

Ein weiterer wichtiger Aspekt war die Anordnung und Integration der Längsbewehrung innerhalb des Fertigteils. Als Lösung wurde ein „Übergreifungsstoß“ für den späteren kraftschlüssigen Verbund vorgesehen. Zur Überlappung der Bewehrung von Fertigteil zu Fertigteil wurden „Taschen“ in den Randbereichen der Fertigteile vorgesehen. Dadurch war es möglich, die Bewehrung schon im Vorfeld zu integrieren, so dass auf der Baustelle nur die jeweiligen Stoßbereiche örtlich vergossen werden mussten.

Für eine durchgehende Bewehrung im Fertigteil musste allerdings zunächst eine Lösung für das Ziegelmaterial gefunden werden. Bei konventionellen Ziegeln ergab sich keine Möglichkeit zur Anordnung von Bewehrung in Längsrichtung. Aufgrund dessen war es notwendig, für den gewünschten Zweck eigene Ziegel zu entwickeln.

Ziegelentwicklung

Aufgrund vorab festgestellter Parameter und Kennwerte konnten Ziegel aus dem Strangpressverfahren ausgeschlossen werden, so dass nur gebrannte Ziegel eingesetzt wurden. Als Ausgangslage diente ein Normalformat-Ziegel, der von der Klinkermanufaktur Deppe Backstein aus Uelsen in mehreren Versuchsreihen so angepasst wurde, dass sowohl eine Längs- als auch eine Querbewehrung eingebracht werden konnte.

Dafür wurde ein NF-Ziegel mit Mörteltasche in der ersten Versuchsreihe soweit modifiziert, dass sich eine U-Form ergab. In den folgenden Versuchsreihen wurden Aussparungen geplant, die einerseits zur Integration der Querbewehrung innerhalb des Fertigteils und andererseits zur Anordnung der Querbewehrung zwischen den Fertigteilen dienen.

Zusätzlich wurden die Ziegel mit einer Riefenstruktur auf der Oberfläche versehen, um die Verzahnung der Ziegel untereinander zu erhöhen. Für die Ausrichtung auf dem Gerüst wurden einzelne Klinker im Eckbereich eines jeden Moduls schließlich mit einem Logo geprägt.

Entwicklung der Fertigteile

Aus dem digitalen Modell wurden Pläne erzeugt, die als Grundlage zur Positionierung der Ziegel dienten. In diesem Schritt wurde die erforderliche Bewehrung in die vorgesehenen Aussparungen in den Ziegeln eingelegt: Als Abstandssicherung der Ziegel untereinander wurden dünne Polystyrolstreifen angeordnet. Ebenso wurden zur Herstellung des Übergreifungstoßes Polystyrolkörper in die Taschen eingelegt. Im Nachgang erfolgte das Verfüllen der Zwischenräume mittels Glasfaserbeton.

Bei der finalen Produktion wurde auch die Randschalung vereinfacht. Zur Positionierung der Fertigteile auf dem Lehrgerüst wurden die geprägten Logo-Steine in den Plänen gekennzeichnet, damit beim Bau auf einfache Weise die richtige Seite und Drehung des Fertigteils festgestellt werden konnte. Die Anordnung der Ziegel erfolgte exakt an der im Plan vorgesehenen Position. Zur Lagesicherung und um später eine zurückversetzte Fuge zu gewährleisten, wurden Polystyrol-Streifen in die Fugen eingelegt. Zunächst wurde die Querbewehrung innerhalb des Fertigteils und im Nachgang die herausstehende Längsbewehrung mit den Übergreifungsstößen eingelegt. Zeitgleich wurden Polystyrol-Körper für die Taschen zum späteren örtlichen Betonieren angeordnet.

Statische Berechnungen

Konventionelle Schalentragwerke sind dadurch gekennzeichnet, dass sie nur Druck-und Zugkräfte aufnehmen und somit nur Normalkräfte auftreten. Aufgrund der hier vorgegebenen Geometrie und den damit verbundenen wechselnden Krümmungen entstehen nicht nur Normalkräfte, sondern auch Biegemomente. Die hier auftretenden Biegemomente konnten über die im Querschnitt und in den Bauteilfugen angeordneten Bewehrungen aufgenommen werden.

Die statischen Berechnungen erfolgten mittels der Finite-Elemente-Methode. Dazu wurden die Eckknoten der geometrischen Elemente übernommen. Die Konstruktion wurde mit flächigen Schalenelementen diskretisiert. Im weiteren Schritt wurden die Auflagerbedingungen für die Berechnung definiert. Final konnten nun die Schnittgrößen ermittelt werden, die zur Bemessung der Schale herangezogen wurden. Stellvertretend für die ermittelten Schnittgrößen wurde die qualitative Verformung der Schale dargestellt. Die mittig im Querschnitt angeordnete Bewehrung wurde für wechselnde Biegemomente ausgelegt. Durch die stark überhöhte Darstellung der Verformung ließ sich erkennen, dass in den Auflagerbereichen die Verformung am geringsten und im Randbereich sowie in Schalenmitte am größten war. Der im Vorfeld angedachte Übergreifungsstoß konnte mit den erforderlichen Bewehrungseisen nachgewiesen werden, so dass eine Aussparung mit 20 cm im Randbereich der Fertigteile für den Übergreifungsstoß vorgesehen werden musste.

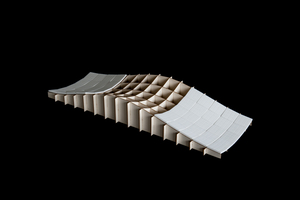

Bau der Schale

Die in den Versuchsreihen gewonnenen Erkenntnisse wurden in einem finalen 1 : 1 Mock-Up umgesetzt. Für das Lehrgerüst wurden die aus dem digitalen Modell mittels CAM vorgefertigten Längs- und Querbalken zur einfachen Montage mit einer Verblattung versehen. Zusätzlich erhielten die horizontalen Stiele sowie die Längsbalken zur Positionierung Schwalbenschwanzverbindungen. Als nächster Schritt mussten die Fertigteile auf dem Lehrgerüst positioniert werden. Zum Einsatz kamen MDF-Schablonen, die aus dem digitalen Modell mit Hilfe eines Lasercutters direkt erzeugt werden konnten. Diese Schablonen sicherten die exakte Positionierung der Fertigteile auf dem Lehrgerüst, da die Abmessungen und Winkel passend auf das jeweilige Fertigteil zugeschnitten waren.

Danach wurden die Fertigteile Reihe für Reihe gesetzt und nach jeder Querreihe eine Querbewehrung eingelegt. Zur kraftschlüssigen Verbindung wurde das in der nächsten Reihe angeordnete Fertigteil in das bereits gesetzte Fertigteil geschoben. So ergab sich beim späteren Ausbetonieren eine durchgängige Längsbewehrung. Alle Fugen zwischen den Fertigteilen wurden mit einem Fugendichtband zum späteren Betonieren geschlossen. Für den Verguss der Quer- und Längsfugen wurde ein Vergussbeton mit einer hohen Druckfestigkeit verwendet.

Nach Fertigstellung der gesamten Schale wurde sie unterschiedlichen Belastungstest unterzogen und zur Feststellung von Deformationen vermessungstechnisch untersucht. Die Ergebnisse bestätigen die Annahme, dass sich Ziegelschalen durch planare Elemente abbilden lassen, um ein hocheffizientes Tragwerk herzustellen. Somit konnte auch das Ziel erreicht werden, eine ästhetische Baukonstruktion unter Zuhilfenahme moderner Fertigungsmethoden verbunden mit einem hohem Vorfertigungsgrad und einer digitalen Prozesskette wiederzubeleben.

Es wurde ein allgemeiner, ökonomischer Ansatz zur Entwicklung von planaren Ziegelfertigteilen zur Herstellung von weitspannenden Schalentragwerken gefunden, der für eine Umsetzung in künftigen Bauwerken sowohl ästhetisch als auch realistisch und wirtschaftlich ist.