Trumpf Smart Factory, Chicago/USA

Nahe Chicago baute das Architekturbüro Barkow Leibinger in enger Zusammenarbeit mit dem Ingenieurbüro Knippers Helbig die Smart Factory des deutschen Maschinen-Herstellers Trumpf. Das Dach des 2 400 m² großen stützenfreien Showrooms wird von einer begehbaren Vierendeelträger-Konstruktion gehalten.

Die Aufgabenstellung bestand unter anderem in einem Ausstellungsraum für den Hersteller von metallbearbeitenden, digital vernetzten Maschinen. Was liegt da näher als eine begehbare Vorzeige-Dachkonstruktion aus Stahl für die Halle dieser Ausstellungsfläche? In der Trumpf Smart Factory in der Peripherie von Chicago tragen elf Vierendeelträger, gefertigt aus unbehandelten Stahlblechen, die auf hauseigenen Maschinen lasergeschnitten wurden, das Dach einer 45 x 55 m großen, stützenfreien Halle. „Eine Metallkonstruktion war naheliegend und wir sind mit dem Ergebnis sehr zufrieden. Aus Gründen der Nachhaltigkeit aber war zunächst eine Holzkonstruktion im Gespräch“, erläutert Heiko Krech, Leiter des Projekts im Büro Barkow Leibinger. „Doch die wäre zu hoch geworden. Zudem kann der Kunde nun im Showroom direkt sehen, was mit den angebotenen Maschinen möglich ist.“

Quer durch die Vierendeelträger, auf einer Höhe von 6,50 m verläuft, zudem ein 3 m breiter und 55 m langer Skywalk aus Stahl, der die Dachkonstruktion hautnah erleben lässt. Die Entscheidung für Metall, sowohl in der Dachkonstruktion als auch an der mit Cortenstahl verkleideten Fassade hat am Standort Tradition. So erhielten bereits in den 1960er-Jahren sowohl das Richard-Daley-Center in Chicago als auch das John-Deere-Verwaltungsgebäude von Eero Saarinen, ebenfalls in Illinois, eine Fassade aus Cortenstahl. Zudem stellt die Smart Factory an diesem Standort einen Brückenschlag zwischen dem einst so bedeutenden Rust Belt, der Stahlindustrieregion Nord-amerikas und einer digitalisierten Zukunft der Stahlbauindustrie her.

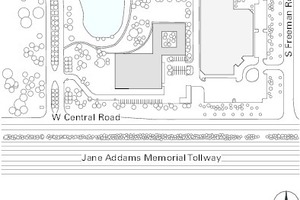

Gebäudeorganisation

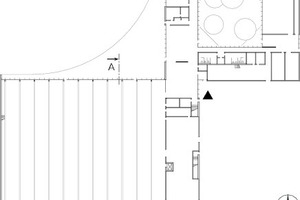

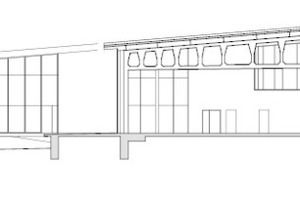

Beeindruckend ist die in sich schlüssige Einfachheit, die aber keineswegs langweilig erscheint, in der sich das Gebäude präsentiert: Zwei unterschiedlich große, nahezu quadratische Volumina werden unter einem gemeinsamen, sanft ansteigenden Pultdach zusammengefasst.

Während in dem kleineren, nördlichen Gebäudetrakt Besprechungsräume, ein Großraumbüro sowie das Auditorium untergebracht sind, dominiert den südlichen Teil die Ausstellungshalle. Die beiden Quadrate wurden an jeweils einer Seite soweit „aneinandergeschoben“, dass hier Lobby und Café des Gebäudes den Übergang zwischen Produktions- und Büroflächen schaffen. Die Büroräume gruppieren sich als kontemplativer Ort um einen offenen Patio und sollen den Mitarbeitern Ruhe und Rückzug ermöglichen. Das gemeinsame Dach steigt zur Straßenseite über dem Showroom auf eine Höhe von knapp 13 m an und hat rückseitig eine lichte Höhe von 4,50 m.

Die Idee des Showrooms besteht darin, dem Kunden die gesamte Produktionskette der digital vernetzten Maschinen von der Beauftragung über Konstruktion und Herstellung bis zur Auslieferung darzustellen. Der Kunde kann sich hier an Hand von Musterbeispielen die Funktionsfähigkeiten der Maschinen demonstrieren lassen und dabei per Bildschirm den gesamten Prozess verfolgen.

Träger und Stützen

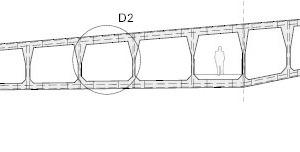

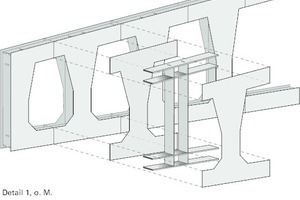

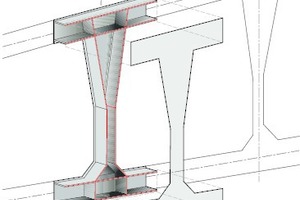

Die Vierendeelträger sind das prominenteste Element des Projektes. Das vor 130 Jahren entwickelte Trägersystem wird heutzutage oft als nicht mehr zeitgemäß und unwirtschaftlich eingeschätzt. „Wenn Trägergeometrie und Querschnittsausbildung exakt auf den Kräfteverlauf abgestimmt sind, muss der Vierendeel aber nicht teurer sein als konventionelle Fachwerke“, so Tragwerksplaner Thorsten Helbig, Partner des Ingenieurbüros Knippers Helbig. „Die Abstände der Vertikalstreben nehmen zu den Auflagern hin ab, die Strebenbreiten nehmen zu. In der Mitte haben die Träger die größte Höhe, so werden die Gurtkräfte reduziert. Die beanspruchungsgerechte Trägergeometrie macht den Kraftfluss erlebbar.“ Durch die homogenisierte Querschnittsauslastung waren Blechdicken der Hohlkastenprofile, aus denen sich die Träger zusammensetzen, von nur 10 bis maximal 20 mm möglich. Das Eigengewicht der Träger beträgt daher nur 75 kg/m² Dachfläche, ein im Vergleich sehr wirtschaftlicher Wert. Wesentliche Voraussetzung für die Effizienz der Lösung ist neben einer sehr detaillierten Planung eine präzise und prozessoptimierte Herstellung. Der Bauherr, als Spezialist für Laserschnitttechnologie, konnte dafür auf von ihm entwickelte digitalisierte Fertigungstechnologien zurückgreifen.

Auch bei Detaillösungen wurden Gestaltung und Kosten immer als gleichwertige Parameter gewichtet. „Wir lassen die Bleche der Ansichtsebene überstehen, so können zur Fügung einfach herstellbare Kehlnähte ausgeführt werden, die nicht aufwändig nachbehandelt werden müssen“, so Helbig. „Das spart Produktionszeit und somit Kosten. Und die doch recht dünnen Bleche, aus denen der großformatige Binder zusammengesetzt ist, werden für den Betrachter erfahrbar.“

Getragen werden die 17 t schweren Träger an der „Schaufensterseite“ zur Straße von 10 m hohen Stützen, die in der Halle, also innerhalb der thermischen Gebäudehülle, optisch in Verbindung mit der Fassade stehen. Die dunkel gestrichenen Stützen fallen im Innenraum kaum ins Auge. Außen vor der Fassade stehen in einem entsprechenden Raster von knapp 5 m Cortenstahl-Stützen, die die Aluminium-Glasfassade halten.

Gegensätze

Als eine der größten Herausforderungen empfanden die Architekten bei dieser Aufgabenstellung, die gegensätzlichen Anforderungen eines Fabrikbaus einerseits und einer Ausstellungsfläche andererseits. Letztendlich liegt aber genau darin die große Stärke des Entwurfs, in dem sich nun gestalterische Eleganz mit einem robusten Industriebau verbindet. Der Produktionsprozess selbst wird wertgeschätzt und ästhetisch aufgewertet. Die Jury des Deutschen Stahlbaupreises, den der Bau 2018 erhielt, betont daher in ihrer Beurteilung: „Die Stahlträger in der Vierendeel-Konstruktion, aus geschweißten Blechen in drei Stücken zusammengefügt, sind in ihrer unbehandelten Oberfläche ein imposanter räumlicher Abschluss, der zudem in dem dunklen metallischen Glanz der Halle eine architektonische Präsenz verleiht, die so ganz anders ist, als ein Hightech-Showroom auf den ersten Blick vermuten lässt. ... Einfachheit ist hier nicht als Minimalismus verstanden, sondern in dem Sinne einer technischen Bildhaftigkeit, die Form entstehen lässt.“

Als gegensätzlich empfanden die Planer auch die andere Baukultur in den USA. „Planer in Deutschland können in der Regel aus einem großen Fundus an Möglichkeiten schöpfen, da die Bauprodukt-Hersteller über sehr breitgefächerte Portfolios verfügen. In den USA wird hingegen eher mit Standards gearbeitet“, so Architekt Krech. „Umso wertvoller war es, dass wir vor Ort Firmen gefunden haben, die für uns maßgeschneiderte Lösungen entwickelt haben.“ Auch Ingenieur Thorsten Helbig, der derzeit in New York lebt und dort das Büro von Knippers Helbig leitet, bestätigt diese Unterschiede in der Planungskultur: „Der hohe Stellenwert der interdisziplinär geprägten Planungskultur, wie wir sie vielerorts in Deutschland pflegen, ist mir bei der Projektarbeit in den USA noch einmal eindringlich bewusst geworden. Der frühe und auf Augenhöhe geführte Dialog im Planerteam ist eine wesentliche Basis für das im internationalen Vergleich hohe Niveau beim Planen und Bauen, das wir in Deutschland erreichen“. Nina Greve, Lübeck

Baudaten

Standort: Hoffmann Estates, Chicago, Illinois/USA

Typologie: Vorführ- und Vertriebszentrum

Bauherr: TRUMPF Inc., Farmington, Connecticut/USA

Nutzer: TRUMPF Inc.

Architekt: Barkow Leibinger, Berlin; www.barkowleibinger.com Mitarbeiter: Frank Barkow, Regine Leibinger, Heiko Krech (Projektleitung), Johannes Beck, Jordan Berta, Carles Figueras, Cecilia Fossati, Andreas Moling, Antje Steckhan, Daniel Toole, Alexa Tsien-Shiang, Annette Wagner, Jens Wessel

Kontaktarchitekt: Heimann Architects Inc., Itasca, Illinois/USA

Generalunternehmer: McShane Construction Company, Rosemont, Illinois/USA; www.mcshane-construction.com

Bauzeit: Juli 2016 – September 2017

Fachplaner

Tragwerks- und Fassadenplanungplanung: Knippers Helbig GmbH, Berlin und New York/USA;

www.knippershelbig.com/de Ausführung: KJWW Engineering Consultants, Naperville, Illinois/USA

Mitarbeiter Knippers Helbig GmbH:

Florian Scheible, Thomas Müller, Florian Meier, Andreas Otto

Klima- und Energiekonzept, Haustechnik, HLS, Elektroplanung: KJWW Engineering Consultants, Chicago, Illinois/USA

Lichtplanung: Studio Dinnebier, Berlin; www.lichtlicht.de

Landschaftsplanung: Design: Capatti Staubach, Berlin¸ www.capattistaubach.de

Ausführung: Gary R. Weber Associates Inc., Wheaton, Illinois/USA; www.grwainc.com

Projektsteuerung: Lendlease, Chicago, Illinois, USA; www.lendlease.com/us

Projektdaten

Brutto-Grundfläche: 5 300 m²

Brutto-Rauminhalt: 40 000 m³

Projektdaten Tragwerk

Maximale Breite: ca. 45 m

Spannweite: Vierendeelträger mit Spannweiten von 44 m

Konstruktionsart: Showroom: Stahltragwerk mit eingespannten Stützen und eingehängtem Einfeldträger; Stützen aus geschweißten Hohlprofilen

Anzahl der Felder: 11 im Showroom

Hersteller

Aufzüge: Kone GmbH, www.kone.de Schließsystem: dormakaba International Holding AG, www.dormakaba.com Bodenbeläge Textil: Forbo Flooring GmbH, www.forbo.com

Beleuchtung: WE-EF Leuchten GmbH & Co. KG, www.we-ef.de; Lithonia Lighting, www.lithonia.com; Amerlux, www.amerlux.com, Axis Lighting, www.axislighting.com Schalter/Steckdosen: Legrand, www.legrand.de Armaturen Waschraum: Hans Grohe Deutschland Vertriebs GmbH, www.hansgrohe.de

Waschbecken: Duravit Aktiengesellschaft, www.duravit.de Sanitärinstallation: Geberit Vertriebs GmbH, www.geberit.de

(Büro-)Möbel: Herman Miller, www.hermannmiller.de; Vitra International AG, www.vitra.com; Steelcase, www.steelcase.com; Andreu World, www.andreuworld.com