Wenn die Tiefgarage nicht mehr dicht istSanierung und nachträglicher Einbau der Weißen Wanne

Weiße Wanne ist der Begriff für wasserundurchlässige Betonbauwerke und Konstruktionen, die ohne zusätzliche äußere flächige Abdichtung erstellt werden. Beton und konstruktive Maßnahmen wie Fugenabdichtung und Rissbreitenbegrenzung verhindern den Wasserdurchtritt. WU-Bauwerke aus Beton gehören zur Gruppe der starren Abdichtungen und verbinden tragende und abdichtende Funktionen im Bauteil. Vorteil dieser Bauweise ist die einfache, monolithische Konstruktion, die gegenüber mechanischen Angriffen unempfindlich ist.

Einsatz finden Weiße Wannen bei Becken, den Tiefgeschossen von Büro-, Industrie- oder Wohngebäuden sowie bei technischen Bauwerken wie Tunnel oder Behälter. Gegenüber der Schwarzen Wanne ergeben sich erhebliche Kosten- und Terminvorteile. Bei richtiger Planung, diese schließt die bauphysikalische und raumklimatische Gesamtbetrachtung mit ein, und fachgerechter Ausführung ist eine Weiße Wanne absolut wasserundurchlässig. Früher wurde angenommen, dass infolge von Diffusion, Druckgefälle und kapillarer Saugfähigkeit ständig Feuchte durch das Bauteil wandert. Dies ist nach neuesten Untersuchungen für ungerissene Betonbauteile (d ≥ 20cm) nicht der Fall.

Regelwerk

Das aktuelle Regelwerk für die Weiße Wanne verdeutlicht, wie wichtig und optimierend das Engineering heute ist. Mit der Einführung der Richtlinie „Wasserundurchlässige (WU-) Bauwerke aus Beton“ vom Deutschen Ausschuss für Stahlbeton (DAfStb), dem Regelwerk für Weiße Wannen, hat sich die Verantwortlichkeit der Baubeteiligten verlagert. Mussten früher Betonhersteller und Bauunternehmer die vom Planer ausgeschriebene Betongüteklasse nachweisen, ist schon im frühen Planungsstadium die Zusammenarbeit der Fachleute gefragt. Die WU-Richtlinie unterscheidet Beanspruchungs- und Nutzungsklassen, die für die Bemessung des Basisgeschosses ausschlaggebend sind. Unter Berücksichtigung der Beaufschlagung des WU-Bauwerkes mit Feuchte oder Wasser wird die Beanspruchungsklasse festgelegt. Sie wird durch die Baugrundeigenschaften und den Bemessungswasserstand bestimmt. Zwei Beanspruchungsklassen werden von der WU-Richtlinie definiert:

– Die Beanspruchungsklasse 1 gilt für drückendes und nichtdrückendes Wasser und zweitweise aufstauendes Sickerwasser.

– Die Beanspruchungsklasse 2 gilt für Bodenfeuchte und nichtstauendes Sickerwasser.

Bei den Nutzungsklassen wird zwischen A und B unterschieden, wobei in Nutzungsklassen A auf der Bauteiloberfläche Feuchtstellen als Folge von Wasserdurchtritt durch die Konstruktionsplanung auszuschließen sind. In der Nutzungsklasse B sind diese Feuchtstellen zulässig. In den Erläuterungen der WU-Richtlinie ist festgelegt, dass die Nutzungsklasse A der Standard im Wohnungsbau ist.

Nach der WU-Richtlinie kann man von einem 3-Bereichsmodell ausgehen. Dieses

ist unabhängig vom hydrostatischen Wasserdruck am wasserberührten Bauteil. Für einen Beton C30/37 von maximal 0,55 w/z ergeben sich beispielsweise folgende Maßangaben:

1. Bereich - Einflussbereich des anstehenden Wassers: Dieser Bereich teilt sich nochmals in den außen liegenden Druckwasserbereich (0-25 mm) und den dahinter liegenden Kapillarbereich (≤ 70 mm). Wechselwirkungen von Porenwasser und den Zementphasen führen zu einer deutlichen Reduzierung der kapillaren Weiterleitung.

2. Bereich - Kernbereich: Bei ausreichender Bauteildicke (d ≥ 20cm) wird durch den Kernbereich kein Wasser transportiert. Hier erfolgt kein Wasserdurchtritt von

außen nach innen, auch nicht in Form

von Wasserdampf.

3. Bereich - Diffusionsbereich zum Innenraum: Innenseitig bildet sich ein Austrocknungsbereich (ca. 40 bis 80 mm). Überschussfeuchte des mineralischen Baustoffes Beton tritt bei trockener Nutzung des Raumes in die Raumluft aus. In den ersten Jahren trockener Nutzung stellt sich eine Ausgleichsfeuchte ein. Der Beton hat sich im Bereich 3 an die Nutzungsumgebung angepasst.

Planung

Bei der Planung von WU-Bauwerken sind besondere Planungsschritte notwendig. Die DIN 1045/DIN EN 206-1 beschreibt die allgemeinen Festlegungen. Statische und konstruktive Anforderungen an den Beton können dabei durchaus höher sein als nach den Vorgaben der WU-Richtlinie. Nach dem Zement-Merkblatt H10 „Wasserundurchlässige Betonbauwerke“ von 2006, herausgegeben vom Verein Deutscher Zementwerke e. V., sind folgende Konstruktionsschritte bei der Planung von WU-Bauwerken durchzuführen:

– Ermittlung des Bemessungswasserstandes, der Beanspruchungs- und Überwachungsklasse

– Festlegung der Nutzungsklasse

– Bestimmung der Mindestwanddicken und Festlegung des Betons

– Bauweise, Druckgefälle und rechnerische Rissbreite (wk) festlegen

– Konstruktion hinsichtlich Zwangbeanspruchung optimieren

– Fugenaufteilung und Abdichtungssystem festlegen Einbauteile, Durchdringungen festlegen

– Bauphysikalische Anforderungen aus der Nutzung beachten.

Die Dichtigkeit der Weißen Wanne erfordert außer wasserundurchlässigem Beton auch den Einbau von speziellen Fugendichtungen und Injektionsprofilen an den Arbeits- und Dehnfugen sowie die rechnerische Begrenzung der Rissbreite des Stahlbetons auf höchstens 0,2 mm, je nach Wasserdruck. Dies wird durch entsprechende Optimierung und Abstimmung der Betonstahlbewehrung auf die Bauteilgeometrie erreicht.

Beim Einsatz von Sollrisselementen, die nach dem Betonieren mit Injektionsharz verpresst werden, kann die Bewehrungsreduzierung bis zu 30 % betragen. Außerdem sind Einbau und Verdichten des Betons sorgfältig auszuführen, insbesondere ist ein Entmischen des Betons nicht zulässig. Eine fach-

gerechte Nachbehandlung ist unbedingt notwendig.

Um die hohen Betonanforderungen zu gewährleisten, ist die Überwachung der Betonrezepturen und die Frischbetonüberwachung ein wesentlicher Qualitäts- und Sicherheitsfaktor. Als Fugendichtung werden Injektionsprofile, Fugenbänder, Fugenbleche, Quellbänder oder Verpressschläuche eingesetzt.

Abdichtungssysteme

Auf dem Vormarsch sind Injektionsprofile, da sie den entscheidenden Vorteil der Nachverpressung bieten. Zudem ist ihr Einbau witterungsunabhängig und die Einbaustellen bedürfen keiner besonderen Vorbehandlungen. Die Abdichtungssysteme, wie das System Drytech, beruhen auf dem Verpressen von Injektionsprofilen mit elastischem Injektionsharz in die fertige Baukonstruktion durch im Voraus verlegte Injektionsprofile, die dabei als Transportkanal dienen. Der im Profil eingelegte Schaumstoff verhindert, dass beim Betonieren Beton in den Injektionskanal dringt und ihn verstopft, auf diese Weise wird im Beton ein künstlicher Hohlraum eingebaut. Dieser Hohlraum wird nach dem Schwind-

vorgang des Betons mit dauerelastischem

Injektionsharz verpresst. Das System ist witterungsunabhängig und die Betonoberflächen müssen nicht vorbehandelt werden.

Das Injektionsharz wird in seiner Reaktionszeit, der Viskosität und Eigenschaften

variabel für den jeweiligen Anwendungsfall gemischt. Zur besseren Kontrolle ist es eingefärbt. Das Harz wird so eingestellt, dass sowohl feinste Kapillare als auch größere Hohlräume ausgefüllt werden. Während des Injektionsvorgangs hat das Harz dieselbe Viskosität wie Wasser und dringt bis zur Sättigung in Risse, Fugen, Vertiefungen, Kies- und Betonporen ein.

Nach dem Verpressvorgang verfestigt sich das Harz zu einer elastischen Masse mit dauerhafter Dichtfunktion. Bei Bedarf kann der Injektionsvorgang wiederholt werden. Das Abdichtungsharz ist auch bei drückendem Wasser einsetzbar, außerdem lösungsmittelfrei, feuer- und frostbeständig und auch beständig gegen die meisten Chemikalien. Mit einem ph-Wert von 9 bis 10 weist es zusätzlich korrosionshemmende Eigenschaften auf.

Da die Abdichtung im Bauteil liegt, ist sie dauerhaft geschützt. Beim Verpressvorgang durch die Injektionsmaschinen polymerisiert das Harz. Der eigene Quelleffekt versiegelt die Risse und Leckagen durch Druck und Anlehnung an die Betonflanken dauerhaft. Auch die reaktive und reversible Ausdehnungs-

fähigkeit sind unvergänglich. In Labortests wurden 100 Übergänge getestet, was mit einem Zeitraum von 20 Jahren gleichzusetzen ist. Der große Vorteil solcher Injektionskonzepte liegt in der Möglichkeit der nachträglichen Sanierung.

Der nachträgliche Einbau der Weißen

Wanne wird generell nur von Spezialistenteams vorgenommen, die neben der Aus-

führung auch die Abdichtungsplanung, die

Überwachung der Ausführung und die Gewährleistung übernehmen.

Nachträglicher Einbau

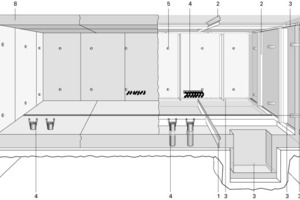

Bei der Sanierung einer Tiefgarage in Mutterstadt stellte sich heraus, dass die Bodenplatten mit einer durchschnittlichen Bauteildicke von 10 cm unterdimensioniert und nach jahrelanger Nutzung überaus stark gerissen waren. Zusätzlich wurde festgestellt, dass die Streifenfundamente nicht in der vorgegebenen Tiefe gegründet waren. Deshalb wurde die neue Bodenplatte als tragende Konstruktion ausgebildet.

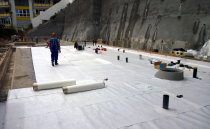

Das Sanierungskonzept sah vor, dass die Garagen nacheinander in Angriff genommen wurden. Für den nachträglichen Einbau wurde die große Tiefgarage in drei Bauabschnitte unterteilt. Als erster Schritt wurde die jeweilige Betonbodenplatte ausgebaut und der Unterbau ausgekoffert, um eine ausreichen-

de Konstruktionshöhe für die neue Bodenplatte mit 25 cm Dicke und die Sauberkeitsschicht zu schaffen.

Nachdem die Bodenplatte inklusive Unterbau auf ihr neues Niveau ausgebaut war, wurden die Sauberkeitsschicht und eine zweilagige PE-Folie eingefügt. Im Nachgang wurden in die Streifenfundamente der Umfassungswände und die Stützenfundamente Bohrungen für die Anschlussbewehrungen gesetzt und in zuvor gesäuberte Bohrungen eingeklebt.

Diese nachträglichen Bewehrungsanschlüsse sind bei Sanierungen und Anschlüssen von neuen Bauteilen an bestehende

Gebäudeteile sowie bei der Verstärkung von Stahlbetonkonstruktionen durchaus üblich. Bis Herbst 2005 deckten die entsprechenden Zulassungen die Bohrverfahren Hammer-

und Pressluftbohren sowie Stabdurchmesser bis Ø 28 mm ab. Mit der Erteilung der Zulassung Z-21.8-1790 für nachträgliche Bewehrungsanschlüsse mit Hilti Injektionsmörtel HIT-RE 500 hat sich das nun geändert. Die

zusätzliche Zulassung wurde für Bewehrungsstäbe BSt 500S nach DIN 488-1:1984-09 Ø 8 mm bis 40 mm aus allgemein bauaufsichtlich zugelassenem Betonstahl erteilt.

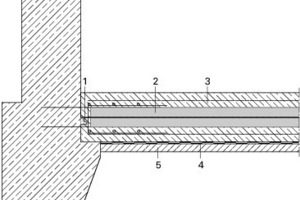

Anschließend wurden von den Abdichtungstechnikern Injektionsprofile entlang

der Betonwände zur Abdichtung der Arbeits-

und Anschlussfugen montiert. Die Montage erfolgte jeweils zwischen den Anschlussbewehrungen. Auch jedes Stützenfundament wurde rundherum mit einem Ring aus In-

jektionsprofilen ausgestattet. Als Sollriss-elemente Boden/Boden wurden beidseitig beschichtete Spezialprofile mittig zwischen Unter- und Oberbewehrung eingebaut, bei denen die Verbindung der Spezialbeschichtung zum Frischbeton zuverlässig eine

Unterwanderung des Fugensystems ver-

hindert.

Die Bodenplatten wurden vorher von

dem zuständigen Ingenieurbüro in Felder

mit optimalen Abmessungen aufgeteilt. Anschließend wurde der WU-Beton (C30/37,

W/Z ≤ 0,55) eingebaut und verdichtet.

Nachdem der Schwindprozess im Beton

abgeschlossen war, begannen die Abdichtungstechniker mit der Injektion von dauer-

elastischem Injektionsharz in die Profile.

Aufgrund des nachträglichen Einbaus der Weißen Wanne kann die Tiefgaragenanlage nun einem Grundwasserspiegel von bis zu 1,30 m über der Oberkante der Parkfläche standhalten.