Workflow – vom architektonischen Entwurf zur modularen Struktur

Wie genau kommt man eigentlich zu einem modularen Gebäude? Um zu verstehen, was modulares Bauen im eigentlichen Sinne bedeutet und wie sich die Planungs- und Bauprozesse von anderen Bauweisen unterscheiden, hilft ein Blick in die Praxis.

Idealerweise von der Entwurfsphase an werden die Projekte mittels integrativer Projektabwicklung geplant und realisiert

Idealerweise von der Entwurfsphase an werden die Projekte mittels integrativer Projektabwicklung geplant und realisiert

Foto: KLEUSBERG

In der konventionellen Baubranche herrscht Krisenstimmung. Grund dafür sind neben inflationsbedingten Preisexplosionen und Zinzsteigerungen auch ineffiziente Bauverfahren. Das hat auch der Bund bereits erkannt und daher mehrere Maßnahmenpakete auf den Weg gebracht. Für eine echte Trendumkehr braucht es jedoch mehr als das. An dieser Stelle kommt auch modulares Bauen ins Spiel. Aufgrund der industriellen, witterungsunabhängigen Vorfertigung lässt sich vor allem die Qualität steigern und die Bauzeit reduzieren, was letztendlich auch zu Kosten-einsparungen führen kann. Grund genug, einen Blick über den Tellerrand zu wagen und sich zu fragen, was modular eigentlich bedeutet und wo die Unterschiede zum konventionellen Planen und Bauen liegen?

Zwischen Theorie und Praxis

Hierbei hilft es, sich den Workflow eines solchen Projekts vor Augen zu führen. Linda Sehlbach, Leiterin der Abteilung „Lean Construction“ bei KLEUSBERG erläutert: „Modulares Bauen bedeutet einen ganzheitlichen Planungsprozess, der vom Entwurf über die Baugenehmigung bis hin zum fertigen Gebäude reicht und sämtliche Ebenen umfasst und bündelt.“ Ihr Kollege Benedikt Anders, zuständig für die Planung und Bautechnik im gleichen Unternehmen, ergänzt: „Das bedeutet, dass bei einem solchen Bauprojekt sehr viele Planungsschritte parallel passieren.“ Das sei nicht zu vergleichen mit einem herkömmlichen Bauvorhaben, bei welchem die Leistungsphasen chronologisch und im zeitlichen Abstand zueinander durchlaufen werden. „Für den Modulbau mit hohem Vorfertigungsgrad wird eine Arbeitsweise benötigt, welche die gesamte Prozesskette innerhalb des Planens und Bauens von Modulgebäuden optimiert und für mehr Transparenz, Zuverlässigkeit und Effizienz sorgt“, bestätigt auch Architekt Matthias Schodlok von ADOBE Architekten + Ingenieure aus Erfurt. Gemeinsam mit ALHO hat er in diesem Jahr seinen ersten Modulbau unter Anwendung einer integrierten Projektabwicklung (IPA-Verfahren) realisiert: „Ich gebe zu, ich hatte nur wenig Ahnung, wie man ein solches Bauvorhaben eigentlich angeht. Ich habe da sehr viel gelernt – auch was die Kommunikation im Team betrifft.“ Mike Würden, Planungskoordinator in der Objektplanung bei ALHO, selbst Architekt und langjähriger Kenner der Branche, ergänzt, „Kommunikation auf Augenhöhe sowie ein gemeinsames Verständnis für den Planungsablauf durch Kollaboration und Transparenz sind die Grundvoraussetzung, um wirtschaftlich planen zu können und Prozesse zu systematisieren.“

In modernen Vorfertigungshallen werden die Komponenten witterungsunabhängig zu Modulen zusammengesetzt.

In modernen Vorfertigungshallen werden die Komponenten witterungsunabhängig zu Modulen zusammengesetzt.

Foto: ALHO Unternehmensgruppe

Planung mit Weitsicht

Welche Aspekte sind also entscheidend, dass ein Gebäudeentwurf in Modulbauweise realisiert werden kann? Mike Würden erklärt: „Bereits im Vorfeld werden die einzelnen Stepps für das Planungsteam eindeutig bestimmt und analysiert – das hilft uns, die Planung ressourcen- und zeitoptimiert zu gestalten.“ Das frühe Setzen wichtiger Parameter ist für den Projekterfolg von entscheidender Bedeutung, weiß auch Linda Sehlbach: „Um ein solches Projekt umzusetzen, muss ich eine gewisse Entscheidungsfreude haben. Denn es gibt keine halbjährige Rohbauphase, die kurzfristige Änderungen zulässt.“

Gegenüber herkömmlichen Bauweisen ist die Anlieferung der Module vergleichsweise ressourcenschonend

Gegenüber herkömmlichen Bauweisen ist die Anlieferung der Module vergleichsweise ressourcenschonend

Foto: KLEUSBERG

Grundlegende Entscheidungen müssen deshalb bereits frühzeitig getroffen werden, da sie nicht erst auf der Baustelle zum Tragen kommen, sondern bereits im Werk und beim Transport: „Im optimalen Fall plant man mit einem Raster mit vordefinierten Achsmaßen. Wichtig ist, dass die maximal möglichen Maße von 22 m in der Länge und 4 m in der Höhe nicht überstiegen werden“, so Benedikt Anders. Die Größe der Module definiere sich vor allem über den Transportweg, da dies im innerstädtischen Raum durchaus mit Hürden einhergehe. Nichtsdestotrotz sei die Anlieferung vergleichsweise wirtschaftlich, wie Sehlbach betont: „Der Aufwand hält sich in Grenzen – zumal sich die Transportwege dank dieses Bauverfahrens insgesamt bedeutend verringern. In diesem Sinne ist modulares Bauen äußerst ressourcenschonend.“ Auch in Sachen Flexibilität bietet der Modulbau ein hohes Potenzial: „Das System des modularen Bauens ermöglicht später eine gute Rückbaubarkeit, sofern dies schon in der Planungsphase berücksichtigt wird.“

Intelligente Konstruktionen

Bei der Modulbauweise werden die einzelnen Raumzellen mit hohem Vorfertigungsgrad im Werk erstellt, wobei Planer und Bauherren dabei grundsätzlich aus einer Vielzahl von Materialien wählen können. Aufgrund von Nachhaltigkeitsaspekten setzen viele Architekten jedoch derzeit auf eine Fertigung in Holz, wie Mike Würden beobachtet: „Demgegenüber wird dem Stahl ja eine eher negative Ökobilanz nachgesagt – das stimmt jedoch so nicht. Stahl ist der Recyclingweltmeister unter den Baustoffen, da die Wiederverwendung des Materials nahezu unendlich oft möglich ist. Zudem bieten wir bereits den Einsatz von Grünen Stahl an, wodurch wir den CO₂-Abdruck bei der Errichtung unserer Gebäude um 30 % im Vergleich zum Massivbau senken.“ Auch Schodlok kennt die Vorzüge des Stahlbaus: „Dank des Raumtragwerks aus Stahl haben wir die Möglichkeit große Spannweiten bei vergleichsweise geringer Materialstärke zu erzielen. Und dank der nichttragenden Wände bin ich von der Raumaufteilung bei einer Umnutzung flexibler.“

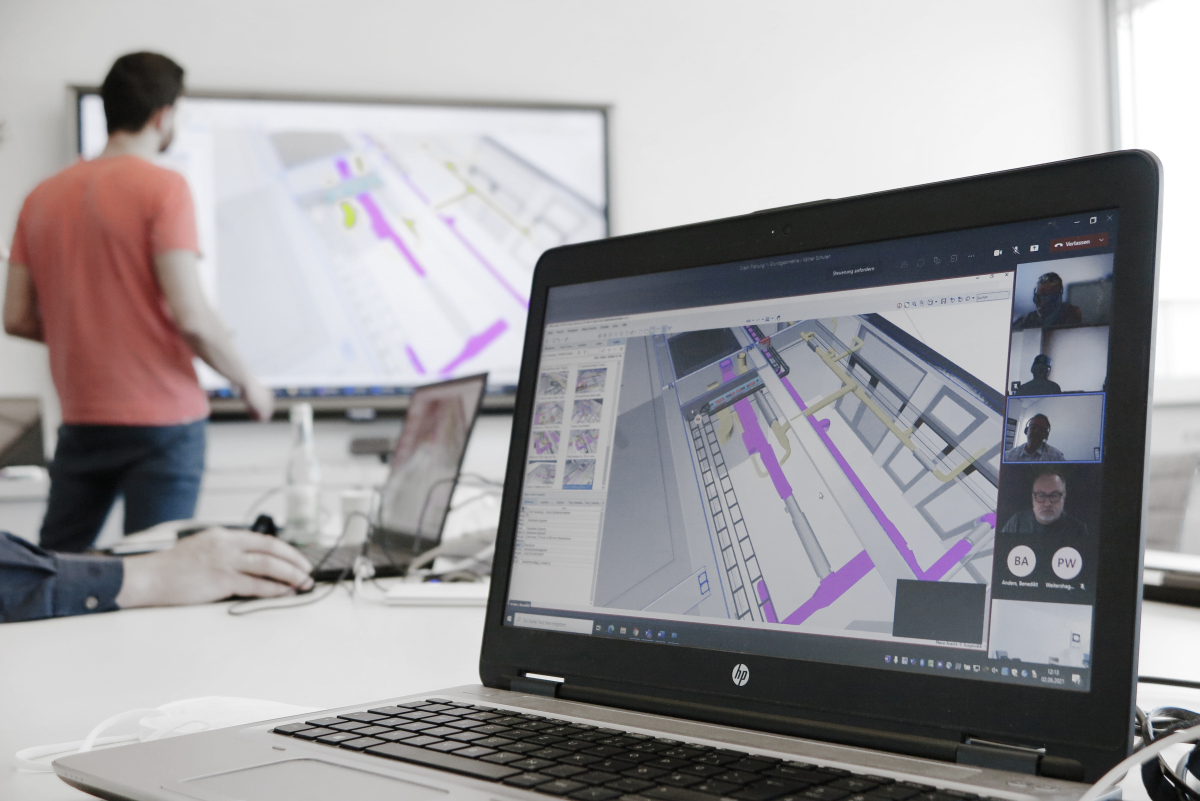

Durch den Einsatz von BIM erfährt das Bauwesen nachhaltige Prozessoptimierungen. Die softwaregestützte Planungsmethode legt alle baurelevanten Daten (BIM-Content) auf einer Plattform virtuell an und verknüpft diese in einem digitalen 3D-Gebäudemodell

Durch den Einsatz von BIM erfährt das Bauwesen nachhaltige Prozessoptimierungen. Die softwaregestützte Planungsmethode legt alle baurelevanten Daten (BIM-Content) auf einer Plattform virtuell an und verknüpft diese in einem digitalen 3D-Gebäudemodell

Foto: ALHO Unternehmensgruppe

LEAN-Construction

Beide Hersteller setzen bereits seit vielen Jahren auf eine effiziente LEAN- und BIM-unterstützte Projektabwicklung. In regelmäßigen Steuerungsrunden werden die Planungsfortschritte anhand konkreter Meilensteine kontrolliert. Der Planungsaufwand gegenüber konventionellen Bauverfahren erscheint hoch – doch das Gegenteil ist der Fall, da Prozesse auf lange Sicht erheblich vereinfacht werden. „Zu berücksichtigen ist, dass alle wichtigen Gestaltungsfragen bereits in der Entwurfsphase geklärt werden müssen. Das bedeutet natürlich auch, dass einmal getroffene Entscheidungen im Nachhinein nur schwer geändert werden können“, so Benedikt Anders. Lässt man sich auf diese strukturierte Planungsweise jedoch ein, bietet die Systematisierung von Bauprozessen zahlreiche Vorteile und Erleichterungen. Denn trotz industrieller Bauweise entstehen im Endergebnis immer architektonische Unikate.

Mut zu neuen Wegen

Das hängt auch damit zusammen, dass trotz der industriellen Fertigung immer wieder grundlegende planerische Entscheidungen getroffen werden müssen, die sich aus den individuellen Eigenheiten des jewiligen Projekts ergeben: „In dieser Branche tätig zu sein, bedeutet auch, sehr viel Aufklärungsarbeit zu leisten. Die eierlegende Wollmilchsau gibt es nicht; auch nicht im Modulbau“, resümiert Sehlbach. „Ich werde deswegen nicht müde zu betonen, dass es sich hierbei weder um eine beliebige Architekturinstallation noch um ein temporäres Nachhaltigkeitskonzept handelt – sondern um eine am Markt etablierte Bauweise.“ Für ein Umdenken brauche es nicht nur die nötige Offenheit, sondern auch den Mut, Wege abseits des gewohnten Umfelds zu gehen. Anders erklärt: „Viele Architekten zögern, proaktiv auf uns zuzukommen und sich in Sachen Modulbau von uns beraten zu lassen. Für die Zukunft würde ich mir daher wünschen, dass diese Hemmungen zunehmend abgebaut werden und ein möglichst offener Dialog entsteht.“⇥Yoko Rödel/DBZ