Anforderungen an EstricheWas ist bei Planung und Ausschreibung zu beachten?

Entsprechend der maßgeblichen Estrichnorm, der DIN EN 13318, hat ein Estrich zwei Hauptaufgaben: Erstens muss er die ausreichende Ebenheit gewährleisten und zweitens den geplanten Bodenbelag aufnehmen. Die Anforderungen an den Estrich richten sich dabei vor allem nach der geplanten Nutzung und der damit verbundenen Beanspruchung, außerdem nach dem vorgesehenen Oberbelag, den geplanten Bauzeiten und nicht zuletzt auch nach den Bedingungen beim Einbau auf der Baustelle.

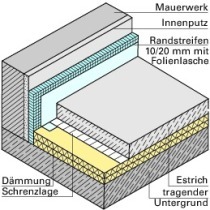

Aufgrund der Anforderungen an den Schall- und Wärmeschutz werden in Deutschland Estriche im Neubau praktisch ausschließlich als schwimmende Konstruktionen ausgeführt. Im Industriebereich werden Estriche überwiegend im Verbund oder auf Trennlage eingebaut. Der vorliegende Beitrag befasst sich mit schwimmenden Estrichen, die vorwiegend im Wohn- und Gewerbebau eingesetzt werden. Er beschreibt planungsrelevante Themen und liefert Hinweise für den Architekten und Planer.

Estrichtypen

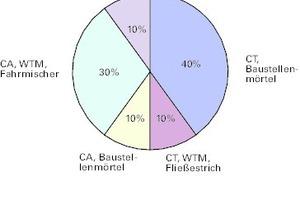

Unabhängig von der Art der jeweiligen Estrichkonstruktion – schwimmend, auf Trennlage oder im Verbund – werden Estriche häufig nach der Art des für den Estrichmörtel eingesetzten Bindemittels differenziert. Mit annähernd 90 % Anteil dominieren dabei Zement und Calciumsulfat den Markt, siehe Vergleichsstatistik. Im Wohn- und Gewerbebereich kommen darüber hinaus noch geringe Mengen Gussasphalt zum Einsatz. Sein relativ hoher Preis rechtfertigt den Einsatz dann, wenn geringste Aufbauhöhen oder kürzeste Einbauzeiten gefordert sind. Magnesia-Estriche und Kunstharzestriche werden üblicherweise im Industriebau eingesetzt, Magnesia-Estrich

darüber hinaus auch bei Renovierungen in Altbauten. Aufgrund ihrer überragenden Marktposition wird nachfolgend der Umgang mit Zementestrichen (CT) und Calciumsulfat-

estrichen (CA) vertieft.

Beanspruchungen

Für die aus der geplanten Nutzung abgeleiteten Lastbeanspruchungen ist die DIN EN 1991, Teil 1 maßgeblich. Je nach geplanter Nutzung beschreibt diese Norm die zugehörigen Nutzungskategorien und gibt die zugehörigen Werte der Flächen- und Einzel- oder Punktlasten vor. Abhängig von der Art des vorgesehenen Estrichtyps (Zement oder Calciumsulfat), dessen Ausführung (konventioneller Einbau oder fließfähig) und dessen Biegezugfestigkeiten werden dann nach DIN 18560 Teil 2 die zugehörigen Mindestdicken des Estrichs ermittelt. Die DIN 18560 Teil 2 regelt die Beanspruchbarkeit bis max. 4 kN Einzellast und 5 kN/m² Flächenlast (Tabelle S. 68). Sind höhere Lasten zu erwarten, ist ein entsprechender Fachplaner einzuschalten.

Konventionell eingebaute Zement- oder Calciumsulfatestriche erfordern bei gleicher Biegezugfestigkeitsklasse identische Einbaudicken. Allerdings ist dabei zu beachten, dass die Norm für CT eine max. Biegezugfestigkeitsklasse von F5 zulässt, während CA auch die Klasse F7 – und damit verbundene geringere Aufbauhöhen – zulässt. Grund dafür ist, dass bei der Aushärtung von Zement höhere Spannungen auftreten können, als bei der Hydratation (Wasserbindung) von Calciumsulfat. Höhere Festigkeiten fördern tenden-

ziell den Spannungsaufbau und begünstigen damit Verformungen oder auch Rissbildungen in der Estrichkonstruktion.

Bei konventionell eingebauten Estrichen (CT und CA) darf der Festigkeitswert des eingebauten Estrichs den in der DIN 18560 festgelegten Nennwert um einen definierten Betrag unterschreiten. Anders dagegen beim Calciumsulfat-Fließestrich (CAF), denn bei ihm entsprechen die Mindestfestigkeitswerte im eingebauten Zustand den Nennwerten der Norm. Bei vorgegebener Biegezugfestigkeitsklasse lassen sich infolgedessen die Mindestbauteildicken beim CAF um jeweils 10 mm gegenüber den konventionell eingebauten Estrichen reduzieren.

Einsatzgebiete von Zement- und Calciumsulfatestrichen

Das Einsatzgebiet von Zementestrichen unterliegt keinen Einschränkungen. Das bedeutet, sie können in allen Innenanwendungen mit und ohne Feuchtebeanspruchung eingebaut werden. Calciumsulfatestriche unterliegen bei planmäßiger Feuchteeinwirkung jedoch Einsatzbeschränkungen, die über die Bauregelliste A, Teil 2, lfd. Nr. 2.50 und das ZDB-Merkblatt „Verbundabdichtungen“ geregelt werden. Sollen auf Calciumsulfatgebundenen Estrichen später großformatige keramische Fliesen oder Natursteine (ab ca. 30 x 60 cm) verlegt werden, kann das

Wasser im Verlegemörtel die Festigkeit der

Estrichoberfläche herabsetzen. In diesem Fall ist darauf zu achten, dass dies durch die Auswahl ausdrücklich für diese Anwendung empfohlener Verlegewerkstoffe vermieden wird. Erreicht werden kann dies mit so genannten Sperrgrundierungen und dank kristalliner Wasserbindung mit schnell erhärtenden und schnell trocknenden Verlegemörteln.

Wie im Fall der großformatigen Fliesen oder Natursteine ersichtlich, kann die Art der späteren Oberbeläge die Festlegung der Leistungsparameter des Estrichs beeinflussen. Für die Verlegung von textilen und elastischen Belägen besitzen alle Estriche der üblichen Mindestbiegezugfestigkeitsklasse F4 eine ausreichende Stabilität. Soll Parkett verlegt oder eine Kunstharzbeschichtung aufgebracht werden, sollte nach BEB-Merkblatt 9.1 eine Mindestbiegezugfestigkeitsklasse F5 eingeplant werden. Soll die Fläche bei der späteren Nutzung befahren werden, etwa mit Hubwagen, sollte der Planer bereits in der Ausschreibung einen Mindestwert für die Oberflächenzugfestigkeit von 1,5 N/mm² fordern. Für Holzpflaster beträgt der geforderte Mindestwert für die Oberflächenzugfestigkeit 1,2 N/mm².

Fußbodenheizungen

Ein Großteil der schwimmenden Estriche wird heute als beheizte Konstruktion ausgeführt. Dafür kommen durchweg Warmwasserfußbodenheizungen, deren Ausführung in der DIN EN 1264 geregelt ist, zum Einsatz. Elektrische Fußbodenheizungen dienen vorwiegend der Temperierung des Fußbodens, etwa zur Erwärmung der „kalten“ keramischen Fliesen im Bad und werden nur in Ausnahmefällen zur Raumheizung eingesetzt.

Der Einbau einer Warmwasserfußbodenheizung stellt hohe Anforderungen an die Abstimmung der beteiligten Gewerke wie Heizungsbauer, Estrichleger und Boden-/

Fliesenleger. Um diese Abstimmung zu erleichtern und einen reibungslosen Ablauf sicherzustellen, sind die unterschiedlichen Aufgaben und Verantwortlichkeiten in der von allen beteiligten Gewerken getragenen „Schnittstellenkoordination zur Herstellung von Warmwasserfußbodenheizungen in neuen Gebäuden“ dokumentiert. Sie wird vom Bundesverband Flächenheizung herausgegeben. Der Einbau einer Warmwasserfußbodenheizung führt aufgrund der erforderlichen Heizrohrüberdeckung immer zu größeren Estrichdicken mit entsprechenden, meistens ungewollten Auswirkungen auf die Trockenzeiten.

Trocknungsverhalten bei hoher Dicke und mit Warmwasserfußbodenheizungen

Bei der Entscheidungsfindung für den optimalen Estrich spielen Planungssicherheit und einhaltbare Kosten eine entscheidende Rolle, besonders unter dem Aspekt der kürzer werdenden Bauzeiten, dem Termindruck auf den Baustellen und energieeffizienterer und damit dichterer Bauweise. Estriche werden im Bauablauf relativ spät eingebaut, so dass hier die Sensibilität gegenüber den genannten Aspekten besonders ausgeprägt ist.

Im Falle hoher Beanspruchungen (Flächenlasten von 3 – 5 kN/m²), etwa bei Warmwasserfußbodenheizungen, sind bei den meis-tens eingesetzten konventionellen Zement-

oder Calciumsulfatestrichen Gesamtdicken von ca. 55 – 70 mm durchaus üblich. Da die Trocknungszeiten von Estrichen bis zur Belegereife mit zunehmender Estrichdicke überproportional zunehmen, würden daraus Trocknungszeiten von mehreren Monaten

resultieren, was in aller Regel vom Bauherrn nicht akzeptiert wird.

Schnellestriche als Problemlöser

Wenn abzusehen ist, dass die übliche Trocknungszeit zu lange dauern würde, besteht bei Calciumsulfatestrichen die Möglichkeit der künstlichen Trocknung. Hierfür werden meistens Kondenstrockner eingesetzt. Diese Technik hat sich bewährt und wird entweder vom Estrichleger direkt angeboten oder von einem spezialisierten Dienstleister ausgeführt – die entsprechenden Kosten sind einzuplanen.

Bei Zementestrichen ist diese Trocknungsart wegen des im Vergleich zu Calciumsulfat-

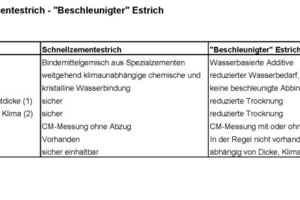

estrichen ungünstigen Spannungsverhaltens nicht zu empfehlen. Stattdessen bietet sich bei konventionellen Zementestrichen als Problemlösung der Einsatz von Schnellestrichen an. In der Ausschreibung finden sich dann Formulierungen wie „beschleunigter Estrich“, „Schnellestrich“ oder „Schnellzementestrich“ mit der Angabe über die Belegereife, etwa fünf Tage, die Festigkeitsklasse und gegebenenfalls weitere Eigenschaften. Bei allen drei Formulierungen ist es wichtig, im Vorfeld die Unterschiede zu kennen und zu wissen, was für ein Material mit welchen Eigenschaften zum Einsatz kommt, um eventuelle Diskussionen um Ausführung und Kosten mit dem Bauherrn oder Estrichleger zu vermeiden.

Beschleunigter Estrich

Anders als häufig angenommen führen so genannte „Beschleuniger“ im Zementestrich weder zu einer beschleunigten Aushärtung noch zu einer erhöhten Wasserbindung. Sie reduzieren stattdessen nur die für das Anmachen des Estrichmörtels notwendige Wassermenge. Ihr Trocknungsverhalten mit dem Risiko von Schüsseln und Randabsenkungen gleicht damit dem von unbeschleunigten Estrichen. Da insgesamt weniger Wasser durch physikalisches Trocknen bis zur Belegereife entweichen muss, können verkürzte Trocknungszeiten resultieren. Insbesondere bei keramischen Fliesen als Oberbelag ist zu beachten, dass auch mögliche Verformungen der Estrichscheibe abgeklungen sein müssen. Beschleunigte Estriche verhalten sich hierbei genauso wie unbeschleunigte Zementestriche. Zusammenfassend kann das Verhalten von beschleunigten Estrichen folgendermaßen beschrieben werden:

1. Hohe Schichtdicken von etwa 6 cm verlängern die Trockenzeit von beschleunigten Estrichen deutlich.

2. Ungünstiges, unkontrolliertes Baustellenklima, etwa 25 °C und 80 % relative Feuchte, verlangsamen das Trocknen erheblich.

Beides zusammengenommen macht die letztendlich resultierende Trocknungszeit unkalkulierbar.

Schnellzementestriche

Ganz anders ist die Situation bei Schnellzementen. Werden diese Spezialprodukte als Estrichbindemittel eingesetzt, führen sie immer zuverlässig zu einer schnellen Aushärtung des Estrichs. Dabei lassen sich zwei Arten von Schnellzementen unterscheiden:

1. Die schnell erhärtenden Schnellzemente kommen überwiegend bei keramischen Fliesen zum Einsatz, bei denen ein hinreichend fortgeschrittener Aushärteprozess für die Belegung maßgeblich ist; der Restfeuchtegehalt ist dort eher nachrangig zu bewerten.

2. Die schnell erhärtenden und schnell trocknenden Schnellzemente binden darüber hinaus überschüssiges Anmachwasser im Estrich kristallin und führen damit zu praktisch klimaunabhängigen Trocknungszeiten – und das in jeder Schichtdicke.

Die jüngste Entwicklung bei den schnell trocknenden Schnellzementen sind die schwundarmen Schnellzemente. Hier wird das Schwinden durch gezielte Ettringit-Bildung – eine kristalline Wasserbindung, die unter Volumenerhöhung erfolgt – so weit kompensiert, dass Estrichverformungen während und nach der Aushärtung praktisch vollständig unterbunden sind. Die Vorteile liegen auf der Hand: Es können fugenfreie Großflächen von bis zu 200 m² verlegt werden. Estrichrisse, etwa als Folge von Randabsenkungen, werden praktisch vollständig verhindert, der Bauablauf wird nicht verzögert, weil diese Estriche bereits nach kurzer Zeit hoch belastet werden können. In Tabelle auf S. 68 sind die Unterschiede zwischen den verschiedenen Zementestricharten zusammenfassend dargestellt.

Fazit

Hohe Lasten und der Einbau von Warmwasserfußbodenheizungen führen zu relativ dicken Estrichen mit kaum noch akzeptablen Trockenzeiten. Diese Situation kann durch ungünstige Baustellenbedingungen noch verschärft werden. Bei Calciumsulfatestrichen kann dieses Problem durch künstliches Trocknen gelöst werden, die Kosten sind zu planen. Sogenannte beschleunigte Estriche sind kostengüns-tig, ihre technische Leistungsfähigkeit ist jedoch erheblich eingeschränkt. Insbesondere mit Blick auf Planungssicherheit und Bauablauf sind sie daher nur begrenzt empfehlenswert.

Bei Zementestrichen bieten sich schwundarme Schnellzement-

estriche mit fugenfreien Estrichfeldern bis 200 m² als technisch ausgereifte und planungssichere Lösung an.