AnsichtssacheAusblühungen auf Sichtbeton

Zusammenfassung

Die Stahlbetonfertigteile der Fassade eines Gewerbegebäudes wiesen nach der Errichtung in unterschiedlichem Maße Kalkausblühungen auf. Ursache der Ausblühungen ist der Transport von in Wasser gelöstem Kalziumhydroxid aus dem Bauteil an dessen Oberfläche. Dort entstehen unter Einwirkung des Kohlenstoffdioxids der Luft Ablagerungen von Kalziumkarbonat – also Kalk.

Kalkausblühungen können grundsätzlich bei allen Betonarten auftreten. Jedoch ist insbesondere durch die Behandlung des jungen Betons eine Einflussnahme hinsichtlich der Bildung von Kalkausblühungen möglich. Daher bietet die Herstellung von Sichtbetonbauteilen im Werk unter witterungsunabhängigen und gleichbleibenden Herstellungsbedingungen prinzipiell gute Voraussetzungen für eine gleichmäßige Qualität der Oberflächen. Im vorliegenden Fallbeispiel wurden die Schadensbilder überwiegend auf die Herstellung, die Nachbehandlung und/oder die Lagerung der Stahlbetonfertigteile zurückgeführt.

Sachverhalt

Bei einer Fassade aus Stahlbetonfertigteilen traten etwa ein bis zwei Jahre nach der Errichtung weiße Ausblühungen auf. Die Fassade war nach der Herstellung mit einer Beschichtung versehen worden. Hinsichtlich der Ursache der Ausblühungen sowie der Zuordnung der Verantwortung für das Schadensbild bestand zwischen den am Bau Beteiligten Uneinigkeit. Im Rahmen einer Begutachtung sollte daher insbesondere eine Abgrenzung des Einflusses von Betonfertigteil und Beschichtung erfolgen.

Feststellungen

Die Fassade des betroffenen Gewerbegebäudes bestand aus Stahlbetonfertigteilen unterschiedlicher Größen und Formate, die mit einer Dispersions-Fassadenfarbe versehen worden waren. Die Fertigteile waren als vorgehängte und hinterlüftete Konstruktion ausgeführt; sie wiesen jeweils eine Unterteilung durch Scheinfugen in quadratische oder rechteckige Felder auf. Bild 1 gibt einen Überblick über einen Bereich der Fassade.

Auf der Oberfläche vieler Fertigteile befand sich partiell ein weißer, harter Belag. Die betroffenen Fertigteile waren unregelmäßig verteilt. Häufig waren unmittelbar benachbarte Fertigteile nicht betroffen. Infolge des weißen Belags ergaben sich Schattierungen auf der Oberfläche der Fertigteile, die vom Farbunterschied zwischen dem weißen Belag und der hellgrauen Beschichtung herrührten (Bild 2). Der weiße Belag bzw. die sich daraus ergebenden Schattierungen auf den Oberflächen waren aus üblichen Abständen und Betrachtungswinkeln gut sichtbar.

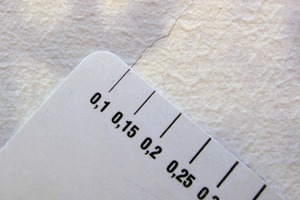

Bei mehreren Fertigteilen wurden Risse festgestellt. Es handelte sich überwiegend um Haarrisse mit einer Breite von bis zu 0,2 mm, die sich in der Beschichtung abzeichneten (Bild 3). Zwischen den Rissen und dem auf der Oberfläche vorhandenen weißen Belag bestand kein zwingender Zusammenhang. Der weiße Belag befand sich sowohl bei Rissen wie auch in ungerissenen Bereichen.

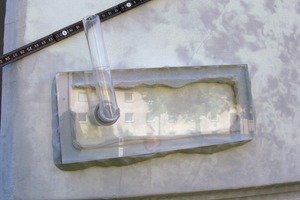

Im Bereich eines Risses mit einer Breite von 0,1 mm wurde eine Prüfung der Wasseraufnahme des Stahlbetonfertigteils vorgenommen. Dazu wurde eine Wasseraufnahme-Prüfplatte (WA-Prüfplatte) nach Franke verwendet, die mit Hilfe eines elastischen Dichtstoffs auf die Oberfläche des Fertigteils geklebt wurde (Bild 4). Über ein Standrohr wurde in den Zwischenraum zwischen Prüfplatte und Bauteiloberfläche Wasser mit einer Druckhöhe von 50 mm eingefüllt. Die Druckhöhe von 50 mm entspricht einem Staudruck von 0,5 kN/m2. Während der Prüfung wurde mittels eines Messzylinders kontinuierlich Wasser nachgefüllt, so dass die Höhe der Wassersäule konstant blieb.

Im vorliegenden Fall wurde die Prüfung vorzeitig abgebrochen. Der Wasserverlust durch den 0,1 mm breiten Riss war so groß, dass eine Bestimmung der Wasseraufnahme nicht möglich bzw. nicht zweckmäßig war. Auf Bild 5 ist das während der Versuchsdurchführung durch den Riss ablaufende Wasser erkennbar.

Nach Abbruch der Wasseraufnahmeprüfung wurde in dem untersuchten Bereich partiell die Beschichtung von der Betonoberfläche entfernt (Bild 6). Es zeigte sich, dass der Riss sowohl in der Beschichtung als auch im Beton vorhanden war.

Bewertung

Bei dem auf den Stahlbetonfertigteilen vorgefundenen weißen Belag handelt es sich um Kalziumkarbonat CaCO3 – also Kalkausblühungen. Diese haben ihren Ursprung im Zement des Betons.

Bei der Herstellung des Betons beginnt mit der Zugabe von Wasser H2O zum Zement dessen Hydratation: die Bildung des Zementsteins. Die Hydratation führt u. a. zur Bildung von Kalziumsilikathydraten, wobei Kalziumhydroxid Ca(OH)2 frei wird. Dieser Vorgang ist hinsichtlich des Korrosionsschutzes der Bewehrung von hoher Bedeutung, da das Kalziumhydroxid Ca(OH)2 eine basische Reaktion des Betons bewirkt. Der pH-Wert eines frischen Betons liegt bei ca. 12,6.

Kalziumhydroxid Ca(OH)2 ist wasserlöslich. Es kann insofern im gelösten Zustand an die Oberfläche eines Betonbauteils transportiert werden. Dort trifft es mit dem Kohlenstoffdioxid CO2 der Luft zusammen. Dadurch entsteht in einem sich länger hinziehenden Prozess wasserunlösliches Kalziumkarbonat CaCO3 an der Bauteiloberfläche, wobei vom Bauteil Wasser an die umgebende Luft abgegeben wird. Diese sogenannte Karbonatisierung kann nur in Verbindung mit Wasser stattfinden. Es handelt sich chemisch um eine Neutralisation des basischen Kalziumhydroxids Ca(OH)2 mit Kohlensäure H2CO3, die durch Reaktion des Wassers H2O mit dem Kohlenstoffdioxid CO2 der Luft entsteht.

Ca(OH)2 + H2O + CO2 = CaCO3 + 2 H2O

Der weiße Belag aus Kalziumkarbonat haftet üblicherweise fest am Untergrund und ist schwer entfernbar [1]. Das für die Reaktion erforderliche Kalziumhydroxid ist ebenso wie das zur Betonherstellung benötigte Wasser immer im Beton enthalten. Einen steuerbaren Einfluss auf die Bildung von Kalziumkarbonat haben insofern die nach der Erhärtung des Betons in diesen eindringende Wassermenge (z. B. infolge Tauwasser oder Niederschlägen) sowie das an die Betonoberfläche gelangende Kohlenstoffdioxid der Luft. Beide Faktoren können durch die Beschichtung der frei bewitterten Betonflächen beeinflusst werden.

Die anlässlich des Ortstermins festgestellten Risse im Beton begünstigen grundsätzlich die Bildung von Kalziumkarbonat, da durch die Risse dem Beton zusätzliches Wasser zugeführt werden konnte. Dies wurde bei der Begutachtung durch die Prüfung der Wasseraufnahme im Bereich eines Risses besonders veranschaulicht. Das vorgefundene Schadensbild weist allerdings darauf hin, dass die Risse im vorliegenden Fall allenfalls eine bereichsweise zusätzlich schädigende Wirkung hatten. Sie sind jedoch nicht allein schadenauslösend, da vielfach auch in Bereichen ohne Risse ein flächiger Belag aus Kalziumkarbonat vorhanden war.

Kalkausblühungen können grundsätzlich bei allen Betonarten vorkommen. Infolge von von außen zugeführtem Wasser treten sie insbesondere bei jungen Betonarten auf [2]. Eine maßgebliche Auswirkung auf die Entstehung von Ausblühungen haben demnach die klimatischen Randbedingungen nach dem Ausschalen des Betons sowie die Lagerungsbedingungen der Fertigteile nach deren Herstellung. Weitere relevante Einflussmöglichkeiten stellen die Ausschalfrist sowie die Nachbehandlung der Fertigteile dar, da hierdurch die Abgabe des bei der Betonherstellung benötigten Wassers beeinflusst wird.

Die vorgefundene Beschichtung weist eine Wasserdampfdurchlässigkeit auf, die deutlich größer als diejenige der Stahlbetonfertigteile ist. Eine Bildung von Tauwasser im Bereich der Grenzschicht zwischen dem Fertigteil und der Beschichtung ist damit – auch unter Berücksichtigung der vorhandenen Hinterlüftung der Fassade – ausgeschlossen. Darüber hinaus weist die vorgefundene Beschichtung einen geringen Wasseraufnahmekoeffizienten auf. Daher ist sie in feuchteschutztechnischer Hinsicht nicht zu beanstanden. Eine maßgebliche Ursächlichkeit der Beschichtung für die Kalkausblühungen besteht insoweit nicht. Diese Bewertung steht in einem plausiblen Zusammenhang mit der Feststellung, dass die betroffenen Fertigteile unregelmäßig verteilt waren und dass häufig unmittelbar benachbarte Fertigteile nicht betroffen waren. Die Einflüsse nach der Montage der Fertigteile und nach deren Beschichtung hatten demnach im vorliegenden Fall eine untergeordnete Auswirkung auf das Schadensbild.

Die Anforderungen an Sichtbeton im Allgemeinen und an Sichtbetonflächen von Betonfertigteilen im Besonderen sind in zwei Merkblättern des Deutschen Beton- und Bautechnik-Vereins [3] sowie der Fachvereinigung Deutscher Betonfertigteilbau [4] zusammengefasst. Das „Merkblatt über Sichtbetonflächen von Fertigteilen aus Beton und Stahlbeton“ [4] wurde aktuell überarbeitet [5].

In dem für vor Ort hergestellte Sichtbetonflächen zutreffenden Merkblatt [3] wird darauf hingewiesen, dass ausblühungsfreie Ansichtsflächen von Ortbetonbauteilen „technisch nicht oder nicht zielsicher herstellbar“ sind. Beide Fassungen des für Fertigteile zutreffenden Merkblatts [4], [5] geben Kriterien zur Beurteilung von Sichtbetonfertigteilen an. Demnach sind „vereinzelte Kalkfahnen und Ausblühungen“ zu tolerieren. Die unterschiedlichen Bewertungsmaßstäbe spiegeln wider, dass die Herstellung von Sichtbetonbauteilen im Werk unter witterungsunabhängigen und gleichbleibenden Herstellungsbedingungen prinzipiell gute Voraussetzungen für eine gleichmäßige Qualität der Oberflächen bietet. Die maßgeblichen Bedingungen für die Entstehung bzw. bestmögliche Vermeidung von Ausblühungen können im Werk deutlich besser als vor Ort gesteuert werden.

Die vorgefundenen Schadensbilder gehen über das Maß von „vereinzelten Kalkfahnen und Ausblühungen“ weit hinaus. Der optische Gesamteindruck der Fertigteile im Einzelnen sowie des Bauwerks als Ganzes war unter Berücksichtigung üblicher Betrachtungspositionen beeinträchtigt. Daher sind die Kalkausblühungen aus technischer Sicht nicht hinnehmbar; es liegt ein technischer Mangel bzw. eine optische Beeinträchtigung vor.

Die Ursächlichkeit für die als technischer Mangel bewerteten Ausblühungen liegt entsprechend der getroffenen Feststellungen und vorgenommenen Bewertungen überwiegend in der Herstellung, Nachbehandlung und/oder Lagerung der Stahlbetonfertigteile begründet. Eine weitergehende Analyse der Ursachen ist prinzipiell möglich, wenn entsprechende Informationen zu Betonrezeptur, Schalung und Trennmittel, Ausschalfrist und Nachbehandlung sowie zu den Lagerungsbedingungen vorliegen. Diese Informationen waren hier nicht verfügbar. Durch nachträgliche labortechnische Untersuchungen – z. B. an Dünnschliffen – können keine eindeutigen Aussagen zu maßgeblichen Einflussgrößen hinsichtlich der Kalkausblühungen getroffen werden. Insofern war eine detailliertere Analyse im vorliegenden Fall nicht möglich.

Instandsetzung

Die Kalkausblühungen haben keine Auswirkungen auf die Festigkeit oder die Dauerhaftigkeit des Betons. Sie beeinträchtigen somit nicht die Funktionalität, sondern stellen ausschließlich eine optische Beeinträchtigung dar.

Die einfachste und kostengünstigste Vorgehensweise nach dem Auftreten von Kalkausblühungen besteht darin, schlicht abzuwarten. Allerdings hat diese Vorgehensweise zur Folge, dass die optische Beeinträchtigung für einen längeren Zeitraum besteht. Die Bildung des Kalziumkarbonats verlagert sich im Laufe der Zeit von der Betonoberfläche in das Innere des Bauteils – der Beton karbonatisiert. Es bildet sich danach kein Kalziumkarbonat mehr auf der Betonoberfläche.

Vorhandene Ausblühungen verringern sich dann gewöhnlich im Laufe der Zeit durch die Umwelteinflüsse. Auch hierbei spielt das Kohlenstoffdioxid in der Luft eine entscheidende Rolle. Das auf der Bauteiloberfläche haftende Kalziumkarbonat CaCO3 kann durch Kohlensäure H2CO3 (gebildet aus Wasser H2O und Kohlenstoffdioxid CO2) bzw. kohlensäurehaltiges Wasser in Kalziumhydrogenkarbonat Ca(HCO3)2 überführt werden. Dieses ist leicht wasserlöslich und kann so mit dem Wasser abgeführt werden.

Sofern eine zeitweise Belassung der Ausblühungen nicht akzeptabel ist, kann das Kalziumkarbonat hydromechanisch oder mittels geeigneter bauchemischer Produkte entfernt werden. Dabei besteht jedoch die Gefahr, dass die Oberflächen nach der Behandlung kein einheitliches Erscheinungsbild bieten.

Durch eine Hydrophobierung kann der Feuchtegehalt der oberflächennahen Bauteilschichten und damit der Transport gelösten Kalziumhydroxids an die Bauteiloberfläche beeinflusst werden. Durch diese Maßnahme wird die Bildung von Ausblühungen jedoch unter Umständen auf einen späteren Zeitpunkt verlagert.

[2] Deichsel, T.: „Ausblühungen – Entstehung, Ursachen, Gegenmaßnahmen“, Betonwerk- und Fertigteiltechnik 48 (1982), Heft 10, S. 590-597

[3] Deutscher Beton- und Bautechnik-Verein: „Merkblatt Sichtbeton“, Ausgabe 2004

[4] Fachvereinigung Deutscher Betonfertigteilbau: “Merkblatt über Sichtbetonflächen von Fertigteilen aus Beton und Stahlbeton“, Ausgabe 2005

[5] Fachvereinigung Deutscher Betonfertigteilbau: „Merkblatt über Sichtbetonflächen von Fertigteilen aus Beton und Stahlbeton“, Ausgabe 2012

[6] Bundesverband der Deutschen Zementindustrie – Bauberatung Zement: „Zement-Merkblatt Betontechnik B 27: Ausblühungen – Entstehung, Vermeidung, Beseitigung“, Stand 2003

[7] Benedix, R.: „Bauchemie“, 5. Auflage, Vieweg + Teubner Verlag, 2011