Biomimetischer Wellenschlag

Themenpavillon EXPO 2012, Yeosu/KR

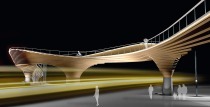

„One Ocean“ war das Thema der Expo 2012 im südkoreanischen Yeosu. Kongenial drückt der Pavillon von soma die Faszination für das Meer aus. Die Westfassade an der Uferpromenade wurde mit Knippers Helbig Advanced Engineering nach biomimetischen Prinzipien entwickelt. Sie besteht aus 108 Lamellen, die sich wie Wellen in einer fließenden Bewegung auf- oder zudrehen können.

Die Geschichte des Themenpavillons für die Expo 2012 im südkoreanischen Yesou begann 2009 mit einem Sieg des jungen, österreichische Teams soma beim offenen, internationalen Wettbewerb für den Themenpavillon und setzte sich damit gegen einige Stars der Architekturszene durch. Ihr Entwurf brachte das Thema „The Living Ocean and Coast“ am überzeugendsten auf den Punkt.

„soma“ bedeutet auf griechisch „Körper“ und verweist damit auf die Art von Architektur, an der Stefan Rutzinger, Kristina Schinegger, Martin Oberascher und Günter Weber in Kooperation mit diversen Fachplanern seit ihrer Bürogründung arbeiten: Unverwechselbare, fließende Räume mit hohem Innovationsgrad, die Emotionen auslösen und im Bestfall auf ihre Umgebung reagieren. Der Themenpavillon ist so ambivalent, wie die Architekten das Wesen des Ozeans erleben. „Sobald man auf das Meer schaut, ist es eine weite, scheinbar endlose Oberfläche, die bis zum Horizont reicht“, so „soma“. „Sobald man in den Ozean eintaucht, wird er zu einer Masse, die einen umschließt.“ Diese unterschiedlichen Erfahrungen und Wahrnehmungsebenen reflektiert auch der Pavillon.

Küste und Meer

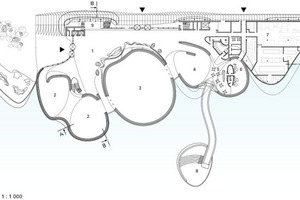

Ein Teil des Gebäudes steckt im Wasser. Er besteht aus dreidimensionalen Nurbs-Kurven, deren gebauchte Form vage an Röhrenknochen erinnert. Diese organisch geschwungenen Nurbs-Schlaufen sind aus Stahlbeton und mit unterschiedlich großen Dreiecken perforiert. „Wichtig war auch das Thema der Nachnutzung“, so soma. „Wir wollten die Räume natürlich belichten, uns aber nicht herkömmlicher Fenster bedienen.“ Die drei-eckigen Muster sind parametrisch generiert und wie die Oberfläche leicht gekrümmt.“ Während der Expo wurden diese Öffnungen geschlossen und in den Raumröhren Projektionen gezeigt. Diese Seite des Pavillons

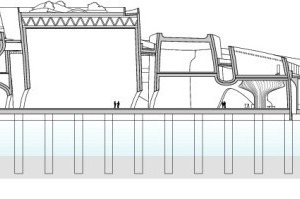

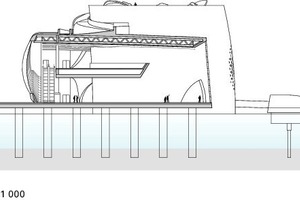

repräsentiert die Tiefe des Ozeans. In den freigeformten Wandschalen der Nurbs-gekurvten Zylinder kann man in diverse Themen eintauchen. Das Dach des größten Baukörpers, der einen fast 1 000 m² großen, 20 m hohen Raum einfasst, ist eine begehbare Terrasse. Hier hat man in 25 m Höhe einen tollen Blick über das Meer und das Expo-Gelände. Die unterschiedlichen, fließend geformten Volumen an der Ost- und Wasserseite wirken wie abgeschliffene Felsen und bilden gleichsam ein künstliches Riff am Meer. Ihre Zwischenräume sind nach den Hauptwindrichtungen orientiert, damit das Foyer, das sich im Süden und Westen zum Hauptweg öffnet, durchlüftet werden kann. Kontinuierlich verdrehen sich die Zylinder zu horizontalen Ebenen, die direkt auf die Hafenpromenade übergehen. Diese Seite entspricht der Weite des Meeres. Sie liegt im Westen und nimmt im transparenten Erdgeschoss alle Besucher in Empfang. Wellenförmig baucht sich über den gläsernen Eingängen die Fassade zum Vordach.

Lamellenwunder

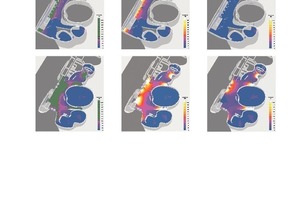

Über dieser weichen, homogen mit Aluminiumplatten verkleideten Form sorgen hellgraue Lamellen aus glasfaserverstärktem Kunststoff mehrmals täglich für ein Wunder, das von Besuchern staunend beklatscht wird. Diese kinetische Fassade kann sich in einer sachten Bewegung, die an Algen im Wasser erinnert, auf- und zufalten. Denn sie wurde nach biomimetrischen Prinzipien gemeinsam mit Knippers Helbig Advanced Engineering entwickelt. Wenn sich die Lamellen aufdrehen, wirkt die Westseite des Pavillons wie ein Fisch mit Kiemen. Sie stiftet Identität und ist integraler Bestandteil des Klimakonzepts. Die Lamellen ermöglichen die Querdurchlüftung und wirken als Sonnenschutz und Beschattungselement für das dahinterliegende, vollverglaste Foyer und die Treppenkaskaden, die nach oben führen.

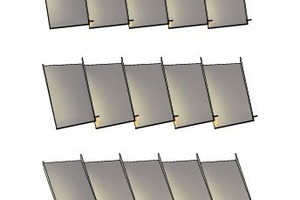

„Wir wollten die Oberfläche der Architektur mit Bewegung aktivieren“, so soma. Für kinetische Fassaden gibt es keine Normen. Drei Monate lang wurde der Mock-up getestet, dann ging die Fassade in Bau. Sie ist eindrucksvolle 140 m lang und besteht aus 108 Lamellen. Sie sind zwischen 3 m und 14 m hoch, 1,25 m breit und können sich in einer fließenden Bewegung bogenförmig aufbiegen und schließen. Innen fällt tagsüber durch die geschlitzten Öffnungen das Sonnenlicht, abends strahlt es von innen fast mystisch nach außen.

Jede Lamelle ist im Zehn-Zentimeter Raster mit LEDs überzogen. An den Rändern leuchtet eine dichte Reihe von LEDs die schlitzartigen Öffnungen aus. Jede unterscheidet sich von der anderen: denn je länger die Lamelle, umso weiter kann sie sich aufdehnen und umso größer ist die beleuchtete Fläche. Jede Lamelle ist gesondert ansteuerbar. So kann man Wellen aus Bewegung und Licht über die Fassade jagen. Zwischen Lamellenhaut und Glasfassade gibt es einen Wartungssteg. Diese Pufferzone mit ihrer zirkulierenden Luft wirkt sich auf das Raumklima positiv aus.

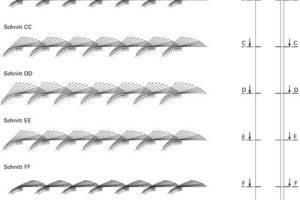

Die Entwicklung der biomimetischen Fassade

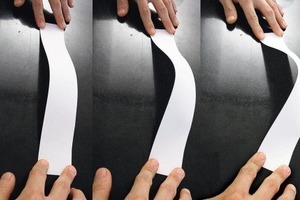

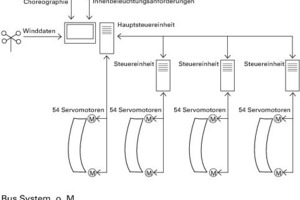

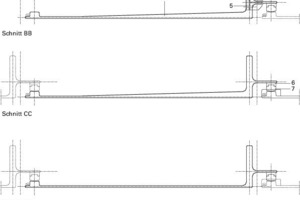

Die Idee einer fugenlosen Lamellenfassade, die in weicher Bewegung ihre Form ändert, existierte schon im Wettbewerb. „soma“ legten Wert auf eine analoge Lösung. „Die Ausstellung ist digital, die Architektur aber sollte eine Atmosphäre schaffen, die berührt.“ Sie wandten sich an Knippers Helbig, die seit Jahren biomimetische Prozesse entwickeln. „Inspiriert durch Forschungen am Institut für Tragkonstruktionen und Konstruktives Entwerfen (ITKE) an der Universität Stuttgart stellten wir uns die Aufgabe, eine Lamelle in Bewegung zu versetzen, ohne sie wie eine Tür um eine Achse zu drehen“, so Florian Scheible von Knippers Helbig. Die nächste Überlegung ging in Richtung eines elastischen Materials, das sich reversibel verformen kann. „Im Bauwesen versucht man immer, das Beulen und Versagen auszuschließen“, so Scheible. „Wir wollten uns das Versagen eines Bauteils zunutze machen.“ Die Fassade funktioniert, weil ein weiches Material gleichermaßen statisch versagt, sich verformt und dadurch öffnet. „Wichtig ist, dass es im elastischen Bereich bleibt und wieder zurück federt.“ Die Fassade hat auch enormen Windlasten zu trotzen, die im Fall eines Taifuns auftreten. Knippers Helbig fand die optimale Kombination aus perfektem Material, Querschnitt und der richtigen mechanischen Lösung für den Antrieb der Motoren, von denen die Lamellen geöffnet werden. Dabei werden 216 Servomotoren synchronisiert angesteuert. „Das Spannendste war, einen natürlich anmutenden Bewegungsablauf auf einen großen Maßstab zu skalieren“, so Scheible. Die ersten Modellversuche machte man mit Papierstreifen, die an zwei gegenüberliegenden Enden fest eingespannt und an den anderen Enden unter Druck gesetzt und dadurch bewegt wurden. Nach diesem Prinzip funktioniert auch die Fassade. Die 108 Lamellen sind aus glasfaserverstärktem Kunststoff (GfK). Dieses Gewebe erlaubt durch seine hohe Zugfestigkeit und geringe Biegesteifigkeit große reversible elastische Verformungen. Der glasfaserverstärkte Kunststoff wurde in mehreren Schichten in einer bogenförmigen Unterkonstruktion aus Stahl, die auf einem Kreisradius von 17 m beruht, über einander laminiert. „Jede Lamelle ist in Handarbeit schichtenweise aufgebaut“, so Scheible. „Die Anzahl der Lagen steuert die Dicke.“ Die Lamellen haben schräge Enden. Die beiden Punkte am hinteren, kurzen Ende sind fix gelagert auf einem Stahlrahmen montiert, der die Fassade trägt. An dieser Stelle ist der Querschnitt wie ein Schwertgriff L-förmig, dadurch biegesteif und hat auch das stärkste Profil. Bis zum dünnen Ende verjüngt er sich auf 9 mm. „Im Verhältnis zu einer Länge von 14 m ist sie damit etwa acht mal schlanker

als eine Eierschale“, so Scheible. Am vorderen, langen und dünnen Ende der Lamelle gibt es eine Kugelgewindespindel. Diese wird von einem Servomotor angetrieben und schiebt das obere und das untere Auflager um jeweils ca. 45 cm aufeinander zu. Diese Druckbeanspruchung löst eine elastische Biegeverformung aus. Sie bewirkt, dass sich die Lamelle aufdreht. Der Schließmechanismus setzt fast automatisch ein, weil sich das Material unter Spannung befindet und wieder in die Ursprungsposition will. „Dadurch könnte man 2/3 der Energie sparen“, so soma. In geschlossenem Zustand kann zusätzlich Vorspannung aufgebracht werden, um die Fassade gegen Windlasten stabil zu halten. Denn sie bewirkt, dass sich der weiche, leicht überlappende Rand der Lamellen streckt und fest auf den steifen Rand der Nachbarlamelle gepresst wird. Dadurch schließt sich die Fassade wie die Spanten eines Schiffsrumpfes zu einer festen, undurchlässigen Haut.