Das Runde muss ins Eckige

Bei der Revitalisierung des Confederation Centers Genf sollte das Einkaufszentrum sowohl technisch als auch ästhetisch in die Jetztzeit geholt werden – was dank der Flexibiltät und der einfachen Verarbeitbarkeit von Trockenbauelementen auch gelang. Anspruchsvoll waren die planerischen Vorarbeiten dennoch. Ein Projektbericht.

Herzstück des Entwurfskonzepts für die Revitalisierung der Mall ist die echtholzfurnierte Verkleidung der Brücken und Deckenuntersichten. Diese sollte den harten Materialien wie Glas und Stein einer klassisch gebauten Kaufhausarchitektur der 1980er-Jahre als leichte, organisch „gewachsene“ Struktur dynamisch entgegentreten und das aus unterschiedlichen Gebäudeabschnitten bestehende bauliche Bestandsensemble einheitlich zusammenbinden.

Die gestalterische wie technische Herausforderung lag darin, diese organisch anmutende Erschließungstruktur aus Umgängen und diagonalen Brücken mit der bereits gebauten Struktur zu verbinden.

Das nur auf den ersten Blick regelmäßige Stützenraster, statische Zwänge aus dem verwinkelten Bestand sowie oft überzogen wirkende Forderungen der Haustechnik führten noch bis in die Ausschreibungsphase zu häufigen Umplanungen der Deckenverkleidung und Ladenfronten. Durch die sich verschärfende Krise des Einzelhandels führte die lange Bauzeit auch zu mehreren konzeptionellen Änderungen auf Seiten des Betreibers, was folglich weitere Umplanung der Erschließungswege und Raumsituationen nach sich zog. Für die Architekt:innen bedeutete das vor allem einen hohen Aufwand an Überzeugungskraft, um gegenüber Bauherrschaft und Fachingenieur:innen die Gestaltungsidee aus dem gewonnenen Wettbewerb bis zum Schluss beibehalten zu können.

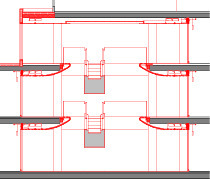

Wie immer ist die Einteilung des Fugenrasters ein Kompromiss aus architektonisch gewünschten, möglichst großen homogenen Flächen und technischer Machbarkeit. In diesem Fall betraf das die Größe der Furnierpress-Möglichkeiten, den verfügbaren Furnierblattformaten und, für den Formenbau der dreidimensional gebogenen Elemente, die Größe der 5-Achs-CNC-Fräse. Die Forderung, dass die Fugen immer auf die Mitte der runden Blech-Stützenverkleidungen treffen sollten (wobei sich die Bestandsstützen aber meist sehr unregelmäßig im Grundriss verteilten), führte zwangsläufig zu wenigen Gleichteilen und einem somit hohem Planungsaufwand, vor allem für die ausführenden Firmen. Wenn dann ein Großteil der Stützen die Decke auch noch genau in dem gebogenen Teil der Deckenverkleidung durchdringt, erleichtert das die Planung und Ausführung nicht gerade.

Die Deckenfugen zwischen den gebogenen Elementen sollten nach Gestaltungvorgaben so eng wie möglich sein und sich farblich nicht stark absetzen, um der gesamten Deckenverkleidung einen homogenen Charakter zu verleihen. Zur Diskussion stand dabei, ob die Kanten der gebogenen Elemente trotz der Brandschutzanforderung von A2 auch furniert werden können und ob eine Fugenbreite von nur 4 mm machbar ist. Brandschutzanforderungen und die Vorgabe, daß die Fugen zwischen den Elementen gleichzeitig als Abluftquerschnitt für die Entrauchung dienen sollen, sowie die Materialtoleranzen der großflächigen Elemente aus Gipsfaser- und Holzwerkstoffen führten schließlich zu der ausgeführten Fugenbreite von 12 mm und einer schwarz lackierten Schmalseite.

Aus Brandschutzgründen wurden die zweidimensional gebogenen Deckenelemente aus mit Spezialkleber schichtverleimten Gipsfaserplatten ausgeführt. Diese wurden mit 0,5 mm dünnem Echtholzfurnier belegt und – nach Genehmigung durch die kantonalen Brandschutzbehörde – mit schwerentflammbaren Klarlack versiegelt. Das Problem war, die optische Homogenität des Furnierbildes über die ca. 800 m² projizierte Deckenfläche zu gewährleisten: Aus einem guten, astfreien, hohen Eichenstamm bekommt man je nach Verschnitt und Verarbeitung netto maximal 280 m² sichtbare Furnierfläche mit homogener Farbe und einigermaßen homogener Textur, beim nächsten Stamm besteht schon die Gefahr eines Textur- und Farbwechsels.

Auch aus Brandschutzgründen fiel die Wahl deshalb auf ein extrem dünnes Fineline-Furnier (Linea White Oak der Firma Danzer). Hierfür werden vom Hersteller ca. 1,5 bis 2 mm dicke Eichenfurniere zu neuen Blöcken verleimt und dann rechtwinklig zu neuen Furnieren gemessert. Nur durch diesen Verarbeitungsschritt bei der Furnierherstellung konnte das für diesen Zweck erforderliche homogene Gesamtbild bei gleichzeitig geforderter astfreier Echtholzqualität erfüllt werden. Durch dieses vorgelagerte Verarbeitungsverfahren liessen sich dann mühelos tausende Quadratmeter Echtholzfurnier in gewünschter homogener Güte und Textur herstellen und für eventuelle spätere bauliche Änderungen nachproduzieren. Da diese Furniere aus Resten und Abschnitten der konventionellen Furnierherstellung gewonnen werden, kann das auch als Beitrag zur Resourcenschonung gesehen werden.

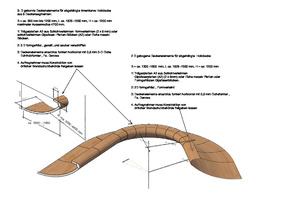

Die dreidimensional gebogenen Furnierflächen stellten ein besondere Herausforderung dar. Die Trägerplatten wurden aus Brandschutzgründen aus schichtverleimten Gipsfaserblöcken dreidimensional CNC gefräst, abgezeilt und fein geschliffen. Würde man diese Flächen nun mit konventionellen Furnieren belegen, würden diese beim Aufkleben auf diese Flächen naturgemäß reißen.

Die Lösung bestand aus sogenannten 3D-Furnieren der Fa. Danzer: Durch ein patentiertes Verfahren werden die Furniere werkseitig in ca. 2 mm breite Längsstreifen getrennt und unter Beibehaltung der gewachsenen Furniertextur auf der Rückseite durch eine leicht elastische Klebenaht wieder verbunden. Dies erlaubt, das sich die Streifen beim Pressen in die 3D-Formen auch in der Längsrichtung leicht verschieben können und sich somit dreidimensionalen Konturen beim Verkleben unter Vakuum oder in einer Stahlpressform anpassen können, ohne zu reißen.

Natürlich geht es bei so einem Bauvorhaben auch ums Geld und man sieht sich in der Angebotsphase dann zum Teil stark entwurfsverstümmelnden technischen Ausführungsvorschlägen der anbietenden Firmen für die Decke ausgesetzt: So wurde z. B. vorgeschlagen, die Deckenoberflächen an den fertig montierten Gipsfaserelementen vor Ort mit händischer Strichlasur in Holzoptik auszuführen. Um folglich für die Generalunternehmer in der Ausschreibung sicher zu gehen, dass diese Decke technisch machbar ist und dass die Anbieter die geforderte Ausführungsqualität der Deckenelemente auch leisten, konnte die Bauherrschaft überzeugt werden, zwei 1 : 1-Referenzmuster der geforderten Qualität herstellen zu lassen.

Akustik

Um die geometrisch komplexen, furnierten Deckenflächen nicht zugunsten der Akustik zusätzlich „löchern“ zu müssen, suchte man nach einer alternativen Lösung. Laut den Berechnungen des Akustikbüros bestand diese in einer weißen Abschlußdecke im 3. Obergeschoss, die als hochabsorbierende abgehängte Decke mit mittlerem Schallabsorptiongrad von α mindestens 0,8 ausgeführt wird.

Lüftungschlitze

Der „gestalterische Feind“ einer jeden abgehängten Decke sind formal oft willkürlich wirkende, nur der Logik der Gebäudetechnik folgende Lüftungsgitter- und Deckenauslässe. Die Qualität eines hochwertigen Innenausbaus erkennt man idealerweise an überhaupt nicht wahrnehmbaren Technik- und Lüftungsauslässen an Decke und Wand: Um die hohe Dichte an Notausgangspfeilen, Sprinklerauslässen und Beleuchtungsspots sowie Abluftgittern in der Decke technisch und optisch zu bündeln und aus der furnierten Decke weitestgehend herauszuhalten, wurde ein eigenständiger, durchgängiger Technikgraben für die Gangmitte der Umläufe entwickelt. Dieser war zunächst als echtholzfurnierte Gipsfasergitterkasten konzipiert, aus dem Sprinkler und Notfallschilder herausragen sollten, wurde dann aber aus Gründen der besseren Revisionierbarkeit als flächenbündiges Lochblechelement ausgeführt.

Terrazzoböden

Die Gestaltung von Ladenpassagen ist in Form- und Materialwahl immer auch eine Auseinandersetzung mit den im Planungsprozess noch unbekannten Ladenmietern und Marken. Auf deren eigenes, oft sehr marktschreierisches Erscheinungsbild haben Architekt:innen in der Regel leider keinerlei Einflußmöglichkeit. Die Gestaltung muss sich demzufolge zwar zurückhalten, als eigenständige, übergeordnete und verbindende Struktur aber trotzdem erkennbar bleiben. Zur Erfüllung dieser Aufgabe kam für die Architekt:innen letztlich nur eine der Wertigkeit der Decke entsprechende, zurückhaltende Großzügigkeit in Betracht, wie sie dunkel eingefärbter Terrazzo ausstrahlt. Ursprünglich sollte dieser noch durch ein Netz diagonal verlaufender Boden-Messingschienen aufgewertet werden.

Trotz der bekannten Rissproblematik bei Terrazzo, die durch unsachgemäße Verarbeitung entstehen kann sowie duch die Gefahr stark schwingender Rohböden und dem stellenweise nur sehr gering möglichem Schichtaufbau von Rohdecke bis Fertigdecke und trotz der vom Geometer vorgefunden Bausetzungen im Bestand, die auf die Länge der gesamten Mall mit über 12 cm Höhenunterschied auf OKFB zu Buche schlagen, wurde an der Ausführung in Terrazzo festgehalten.

Allerdings musste wegen der Rissgefahr letztlich auf die an den Enden spitz zulaufenden, messingfarbenen „Bodenblitze“ verzichtet werden. Dies geschah zugunsten eines bautechnisch zwar sicheren, aber formal eher langweiligen, sich auf die Bestandsstützen beziehenden Systems orthogonal angeordneter Dehnungsfugen. Ausgeführt wurde der Terrazzo auf einer speziellen Trittschallmatte mit zementösen Bindemitteln, die armiert mit Schichtdicken von nur 35 mm auskommen kann.

Ladenfronten

Die geometrische Form der Decke sollte möglichst ansatzlos durch die gläsernen Ladenfronten hinweg in die Läden hineingleiten. Den sonst üblichen festen, sichtbaren Deckenabsatz von 1 m Höhe an der Ladenfront, der als Rauchschürze dient und an dem üblicherweise die rahmenlosen, beweglichen Ganzglas-Elemente befestigt sind, galt es deswegen zu vermeiden. Durch die im weiteren Planungsprozess von der örtlichen Brandschutzbehörde genehmigte Ausbildung der Rauchschürze erst hinter der Ladenfront als Deckenabsatz zur Rohdecke konnte diese Gestaltungsvorgabe sinnvoll mit den Brandschutzauflagen verknüpft werden. So ließen sich die eigentlich sehr engen Flurbreiten der Umgänge optisch großzügig aufgewerten.

Vordach

Um die Länge der Mall von der Straßenseite her über die leicht differierenden Bestandsgebäudeteile hinweg einheitlich sichtbar zu machen und das Ensemble formal zusammenzubinden, sollte die Untersicht des Vordachs eine klare, möglichst fugenlose Optik erhalten. Üblicherweise für Untersichtverkleidungen im Außenbereich verwendete Stahlblechelemente sind auch bei großformatiger Ausführung in der Größe beschränkt und erfordern aufgrund des relativ hohen Ausdehnungskoeffizenten von Stahlblech eine breite Stoßfuge. Die ausgeschriebene Lösung war auch hier eine für den Trockenbau konzipierte, wasserfeste Zementplatte (Knauf Aquapaneel), die vollflächig mit Gewebe gespachtelt und zum Schluß mit einer abwaschbaren PU-Spezialbeschichtung (System TopCoat 700 der Firma Rohde) versehen wurde. Mit diesem System konnte ein maximaler Abstand der Dilletationsfugen von nur 15 m erreicht werden.

Trotz vieler Coronabedingter Bauunterbrechungen und bautechnischen Schwierigkeiten haben die ausführende Firma Steiner AG und die für die furnierten Deckenelemente verantwortliche Firma Widder AG diesen gewaltigen planerischen und herstellungstechnischen Aufwand nach Meinung der Planer:innen in der gewünschten Qualität bestens gemeistert.