Die optimale Haut

Mit Laminationsbiegen zur perfekten gläsernen Haut

Architektur und Konstruktion werden entscheidend von technischen Entwicklungen und neuen Materialien beeinflusst. Genauso ist auch die Entwicklung neuer Produkte und Materialien oftmals den technischen oder gestalterischen Ansprüchen der Architekten geschuldet. Diese wechselseitige Beziehung von Architektur und Technik bzw. von Architektur und Industrie ist einer der wesentlichen Motoren für die Innovationskraft der gesamten Baubranche. Gegenwärtig folgt die Industrie der vielfältigen Formensprache architektonischen Ausdrucks, indem Realisierungskonzepte und neue Herstellungsmethoden für Stahl-Glaskonstruktionen erprobt und entwickelt werden. Geo-metrisch komplexe Konstruktionen sind Prototyping im Großformat und stellen an die ausführenden Firmen sehr hohe technische und logistische Ansprüche. Nicht selten werden zur Realisierung derartiger Stahl-Glas-Konstruktionen völlig neue Wege begangen.

Die Gitterschale des Shoppingcenter Westfield in London ist dafür ein gutes Beispiel. Die Dachkonstruktion wurde von der seele group in Zusammenarbeit mit dem Stuttgarter Ingenieurbüro Knippers und Helbig Advanced Engineering realisiert. Bis vor wenigen Jahren war es noch Ziel vieler Planer, Geometrien in möglichst gleiche Bauteile aufzulösen, um sie in Kleinserien herstellen zu können. Dieser Anspruch wurde durch parametrisierte Globalmodelle und automatisierte Herstellungsprozesse überholt. Gegenwärtig werden vielerorts Großkonstruktionen mit einer Vielzahl an Individualbauteilen realisiert. Die Vorausetzung dazu ist ein Optimierungsprozess, der die Globalgeometrie, d.h. ihre Netzaufteilung inklusive der Stab- und Knotenstatik, mit einer parametrisierten Werkstattplanung und somit mit der Produktion verzahnt.

Der nächste Schritt in der Optimierung architektonischer Großgeometrien ist - nach der nun abgeschlossenen Entwicklung eines lückenlosen digitalen Workflows vom Entwurf über die Globalgeometrieoptimierung bis hin zur CNC-Maschine - die Optimierung der Haut an sich. Durch ihren polygonalen Verlauf nähert sich die frei tragende Gitterschale der globalen Ideallinie des Entwurfs an. Die Dachhaut folgt dem polygonalen Verlauf und bildet somit eine facettierte Oberfläche aus. Das Dach an sich wird als einheitlich durchgängige Oberfläche verstanden.

Eine durchlaufende und damit homogene Form aus Glas lässt sich nur mit gebogenen Scheiben realisieren. Erstmals ist jetzt ein derartiges Dach mit angemessenem Aufwand realisierbar. Die Basis dafür bildet ein neues Kaltbiegeverfahren: das Laminationsbiegen. Im Unterschied zum Montagebiegen werden die Scheiben nicht bauseitig über einen Rahmen gebogen, sondern werkseitig durch Laminieren mit glascobondâ in Form gebracht. glascobondâ ist ein Verbundsicherheitsglas mit einer dauerhaft hochfesten Verbundfolie. Nur mit einer schubfesten Verbundfolie ist Laminationsbiegen möglich, ohne dass die Scheiben mit Klemmleisten gehalten werden müssen.

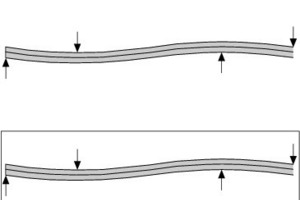

Das Laminationsbiegen erfordert eine sehr behutsame Formgebung. Die Scheiben werden zunächst gereinigt und anschließend in einem temperierten Reinraum mit der Verbundfolie zu einem Scheibenstapel zusammengelegt. Im Anschluss daran wird ein Foliensack um den Scheibenstapel angeordnet, der evakuiert wird. Die Lamination von glascobond im Vakuumsack ist ein über mehrere Jahre entwickeltes Standardverfahren der sedak. Nur durch eine aufwändige Qualitätssicherung können die hohen Anforderungen erfüllt werden. Die im Vakuumsack aufeinandergepressten Scheiben werden in eine speziell entwickelte Biegevorrichtung eingespannt und kalt gebogen. Im Autoklav wird die Folie anschließend aufgeschmolzen und geht unter hohem Druck, bei etwa 14 Bar, mit den Scheiben einen dauerhaften Verbund ein. Nach einer kontrollierten Kühlphase können die Scheiben aus der Form gelöst werden. Beim Lösen aus der Form ergibt sich dabei ein gewisses Rückstellverhalten: Die Scheiben federn je nach Größe, Schichtaufbau und Biegeform zurück.

Da die Temperatur im Autoklav mit maximal 140 °C - im Vergleich zum Warmbiegen mit etwa 600 °C - relativ gering ist, gehört das Laminationsbiegen zu den Kaltbiegeverfahren. Anders als beim Warmbiegen verbleiben in der Scheibe in Abhängigkeit vom erreichten Krümmungsradius Biegezugspannungen. Glas versagt in der Regel auf Grund von Zugspannungen an der Oberfläche. Durch Zugspannungen ausgelöstes Risswachstum führt letztendlich zum Bruch der Scheibe. Deshalb müssen dauerhafte Zugspannungen an der Glasoberfläche vermieden werden. Durch kontrolliertes Druckvorspannen der Glas-oberfläche können die zulässigen Zugspannungen deutlich erhöht werden. Solche Gläser sind als ESG oder TVG baurechtlich geregelt und allgemein bekannt.

Da durch das Laminationsbiegen dauerhafte Biegezugspannungen in die Glasscheiben eingeprägt werden, kommen nur vorgespannte Scheiben in Betracht. Noch ist es nicht möglich, die warm gebogenen Scheiben thermisch über den gesamten Glaskörper ausreichend gleichmäßig vorzuspannen. Die einzige Alternative dazu ist das chemische Vorspannen von gebogenen Glasscheiben.

Das bisher größte realisierte Projekt mit laminationsgebogenen Scheiben ist die Erweiterung des Straßburger Bahnhofs. Die historische Fassade sollte weitestgehend erhalten bleiben. Der französische Architekt Jean Marie Duthilleul löste diese Aufgabe, indem er eine raumbildende bogenförmige Konstruktion vor dem Bestand anordnete. Die einfach gekrümmten Scheiben hätten auch warm gebogen verbaut werden können. Thermisch gebogene Scheiben können jedoch die Anforderungen an die Transparenz wegen ihrer lokalen Oberflächenverwölbungen sowie den auftretenden Anisotropien nicht erfüllen. Kalt gebogene Glasscheiben weisen keine lokalen Verwölbungen auf. Außerdem wurde aus statischer Sicht die Verwendung von TVG sinnvoll. Daher kamen nur laminationsgebogene Scheiben in Frage.

Einer der wesentlichen Vorteile von kalt gebogenen Glasscheiben ist neben der beeindruckenden optischen Qualität der Gläser die Vielzahl möglicher Beschichtungen. Die meisten Beschichtungssysteme werden auf ebene Scheiben aufgebracht, würden aber die hohen Prozesstemperaturen des thermischen Biegens nicht schadensfrei überstehen. Das Laminieren dagegen ist für viele Beschichtungen ungefährlich.

Ein aktuelles Projekt veranschaulicht, dass beschichtete Glasscheiben auch kalt doppelt gekrümmt werden können. Für das Städelmuseum in Frankfurt realisieren die Frankfurter Architekten Schneider+Schumacher gegenwärtig einen Erweiterungsbau. Die Architekten lösen die knifflige Aufgabe, die Ausstellungsfläche des Museums zu vergrößern, indem sie den Museumsgarten unterkellern. Das über dem neu entstandenen Ausstellungsraum geplante Dach bildet im Zentrum einen sanften Hügel aus. Zur natürlichen Belichtung entwickelten die Architekten ein Raster von 195 runden Oberlichtern mit Durchmessern von 1 500 mm bis 2 500 mm. Die sphärisch gebogenen Scheiben wiederholen die Grundform des Daches und stehen so im Dialog mit der architektonischen Großform. Die Lichttransmission in die Ausstellung kann durch Rollos von transluzent bis opak gesteuert werden. Zusätzlich dienen LEDs zur Beleuchtung der Oberlichter nach Innen und Außen. Da der Hofgarten des Museums öffentlich begehbar ist, wurden die Scheiben rutschhemmend (R11) bedruckt und begehbar ausgeführt. Die Kuppelform verleiht den Scheiben eine erstaunliche Steifigkeit. Für die zentrale Scheibe mit 2 500 mm Durchmesser auf dem Scheitel des Hügels ergibt sich eine theoretisch zu tragende Last von 2,5 t. Die Doppelkrümmung der Scheiben wurde auch deshalb bevorzugt, weil das Regenwasser von der sanft geformten Scheibe ablaufen kann. Im ebenen Bereich des Daches können die Scheiben bedenkenlos horizontal montiert werden. Ein konstruktiv aufwändiges Verkippen der unteren Konstruktion konnte damit vermieden werden.

sedak spherical sind synklastisch gekrümmte Scheiben mit geradem Rand. Die Idealform dieser „Kuppeln“ ist der Kreis. Dennoch kann sedak spherical in annähernd jeder beliebigen Grundform hergestellt werden. Aus geometrischer und aus produktionstechnischer Sicht bieten sich drei Grundtypen laminationsgebogener Scheiben an, um beliebige Oberfläche in Dach und Fassade aus Einzelscheiben auszuformen. Einfach gekrümmte Scheiben, wie sie im Straßburger Bahnhof eingesetzt wurden, synklastische oder gleichsinnig gekrümmte Scheiben, die ihre Premiere im Städelmuseum in Frankfurt erleben, und antiklastische oder gegensinnig gekrümmte Scheiben. Diese drei Grundtypen können mit geraden oder gebogenen Rändern hergestellt werden. Die sphärisch gebogenen Scheiben wurden mit dem Innovationspreis der Glasstec 2010 ausgezeichnet.

Für den Planer ist es wichtig, schon beim Entwerfen abschätzen zu können, ob eine Scheibe laminationsgebogen werden kann oder nicht. Hierzu bieten sich Daumenwerte an, die für einfach gekrümmte Scheiben sehr simpel sind, da sich der Biegeradius linear zur Spannung verhält. Die Scheiben erfahren jedoch Zugspannungen aus dem Laminationsbiegen und aus der Einbausituation, aus der die üblichen Bemessungslasten nachzuweisen sind. Für ESG steht eine zulässige Spannung von 50 N/mm² zur Verfügung. Dieses Spannungsniveau wird überschlägig zu gleichen Teilen auf das Laminationsbiegen und die weitere Bemessung aufgeteilt. Damit lässt sich der minimale Biegeradius r {mm] von laminationsgebogenen einfachgekrümmten Scheiben durch Multiplikation der Scheibendicke t [mm]mit der dicksten Einzelscheibe im Laminat mit einem Faktor von 1 500 ermitteln.

Für mehrfach gekrümmte Scheiben lässt sich eine derart leichte „Vorbemessung“ nicht durchführen. Die realisierbare Krümmung hängt dabei nicht unbedingt von der Scheibendicke der Einzelscheiben ab, sondern von der Geometrie und der Größe der Scheibe. Sie beruht zudem auf Membraneffekten in doppelt gekrümmten Flächen sowie auf einem deutlich von der Scheibenform abhängigen Rückfederverhalten. Für eine synklastische Scheibe mit 1 500 mm Durchmesser kann von einem minimalen Krümmungsradius mit 15 000 mm ausgegangen werden. Eine synklastische Scheibe mit 3 000 mm Durchmesser muss im Vergleich dazu ein minimaler Krümmungsradius mit etwa 40 000 mm angesetzt werden.

Für gegensinnig gekrümmte Scheiben gilt ähnliches. Hier können jedoch gleiche oder auch differierende Krümmungsradien erforderlich werden. In einer quadratischen Scheibe mit a = 1 500 mm können beide Radien mit 10 000 mm realisiert werden, eine Verdoppelung der Scheibengröße führt in diesem Fall auch zu einer Verdoppelung der Radienmaße.

Vergleichbar mit den bisher entwickelten Optimierungsmethoden im Stahlbau ist zur Realisierung laminationsgebogener Dachflächen eine enge Zusammenarbeit zwischen Architekt, Ingenieur und Glasindustrie erforderlich. Ziel ist dabei, die Krümmungen der Globalgeometrie an das Biegeverfahren anzupassen, ohne den Entwurf oder das Gitternetz aus gestalterischer Sicht zu verändern. Nach der ersten Globaloptimierung werden die Einzelscheiben hinsichtlich des Biegeprozesses überprüft und eventuell angepasst. Erst dann kann die finale Bemessung der Scheiben durchgeführt werden. In dieser Phase bedarf es der Bewertung des Architekten, um festlegen zu können, welche Maßnahmen konform mit seinem Entwurskonzept sind. Für diese sehr aufwändige iterative Geometriefindung wird zur Zeit ein „tool“ entwickelt. Hierzu wird ein durch die Aif gefördertes Forschungsprojekt mit dem Institut für Tragkonstruktionen und Konstruktives Entwerfen (ITKE) der Universität Stuttgart unter Leitung von Prof. Knippers und in Zusammenarbeit mit der seele sedak durchgeführt. Ziel ist die Ermittlung der Grenzen des Laminationsbiegens aus mechanischer und produktionstechnischer Sicht sowie die Erprobung von Fügungen und die Abbildung des Workflows mittels eines Berechnungstools.Der gesamte Prozess ähnelt der Formfindung für Membranbauten. Er bietet jedoch deutlich größeren gestalterischen Spielraum hinsichtlich der realisierbaren Geometrien und Strukturen.