Eine technische MeisterleistungIngenieurbüros schon jetzt mehrfach ausgezeichnet

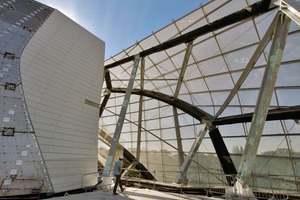

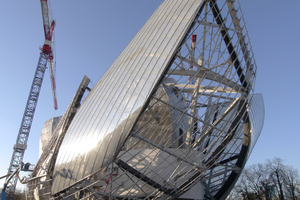

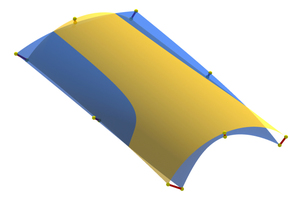

Das Gebäude der Fondation Louis Vuitton pour la création ist das bisher komplexeste Projekt von Gehry und Partners. Die Komplexität betrifft sprichwörtlich alle Teile und Aspekte des Gebäudes, vor allem aber den Entwurf und die Realisierung der beeindruckenden Glassegel, die das eigentliche Ausstellungsgebäude umhüllen.

Der außergewöhnliche Charakter des Bauwerks entsteht in erster Linie durch seine

12 Glasschalen und deren geometrische Komplexität, die die Grenzen des technisch Machbaren streift. Die unregelmäßigen

„Segel“, die sich aus Glasplatten von durchschnittlich 1,50 m x 3,00 m Größe zusammensetzen und über 20 m auskragen,

bilden eine Gesamtoberfläche von rund 13.500 m², wobei die Größe der Segel von 500 m² bis 3000 m² variiert.

Noch vor der Fertigstellung des Gebäudes wurden die Ingenieurbüros mit verschiedenen, höchst renommierten Preisen aus-

gezeichnet. So erhielt Gehry Technologies 2012 den vom American Institute of Architects (AIA) vergebenen Building Information

Model (BIM) Excellence Preis. In Frankreich

erhielten im selben Jahr Setec Bâtiment, Quadrature Ingénierie, RFR und TESS den vom Ministère de l’Ecologie, du Développement durable et de l’Energie und vom Ministère du Redressement Productif verliehenen Grand Prix National de l’Ingénierie. Bonna Sabla wurde für die Fertigung der hochfesten, faserverstärkten Ductal®-Platten die Trophée FIB (Fédération des Industries du Béton) seitens der Betonindustrie zuerkannt.

Festlegung der architektonischen

Intentionen

Um das Bild von unter Spannung stehenden Segeln einer amerikanischen „Class J“-Jacht in eine architektonische Struktur umsetzen

zu können, konzentrierten sich die Untersuchungen der Architekten auf zwei Aspekte:

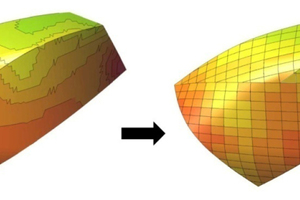

In einem ersten Schritt ging es darum die

exakte Form und Position jedes einzelnen

Segels so festzulegen, dass es auch gebaut werden konnte. Es war wichtig, die geeignetste Methode zu finden, um die individuelle Geometrie jeder einzelnen Schale in ein oder mehrere Module zerlegen zu können. Welche Form mussten diese Module haben: flach oder gekrümmt, mit identischen, oder variablen Abmessungen, rechteckig oder trapezförmig?

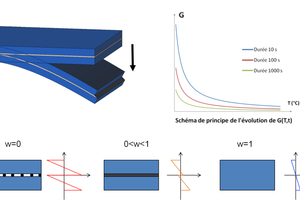

Im zweiten Schritt musste ein geeignetes Material gefunden und seine ästhetischen und optischen Qualitäten definiert werden: transparent oder undurchsichtig, matt oder glänzend. Beide Aspekte mussten unter dem Gesichtspunkt der Lebensdauer des Gebäudes von über 100 Jahren entwickelt werden.

Nicht zuletzt spielten auch die technischen Installationen, wie die Integration von Beleuchtungssystemen, die Regenwasserabfuhr, des Sonnenschutzes, sowie die Reinigung und Instandhaltung beim Entwurf der Schalen eine entscheidende Rolle. Ähnlich wie bei einem Segel, bei dem die Nähte die Struktur und Ausrichtung der Oberflächen verstärken,

lag die architektonische Intention in einer

Hierarchisierung und klaren Strukturierung der zwölf Schalen. Dementsprechend wur-

den während des Entwurfs die Leitlinie festgelegt, die in der Folge die geometrische

Entwicklung der gesamten Schale und der Tragstruktur der einzelnen Glasplatten bestimmten.

Entwurf einer baubaren Tragstruktur

Die primäre Form des Gebäudes ergab sich nach Erstellung und Studium etlicher Modelle, die zur Ausarbeitung der definitiven Form und Struktur gescannt wurden. Die Weiterverarbeitung der 3D Daten gelang daraufhin mit der von Gehry Technology entwickelten BIM-Software „Digital Project“. „Digital

Project“ basiert auf der von Dassault ver-

wendeten CATIA Software, die dem Entwurf und Bau von Flugzeugen dient.

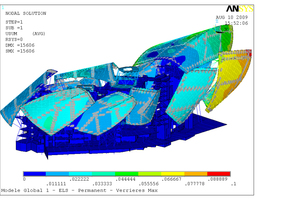

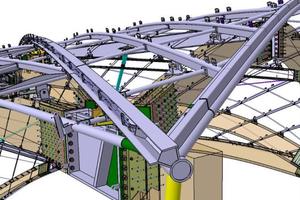

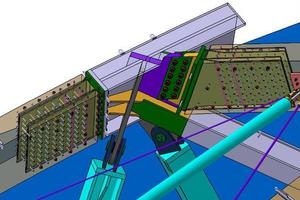

Die zentrale Aufgabe und größte Herausforderung für Eiffage Construction Métallique (ECM) bestand darin, die vom Computer berechnete, ideale Geometrie der Glasschalen und des Tragsystems in eine stabile, baubare Konstruktion zu zerlegen, die sich der berechneten Geometrie so weit wie möglich annäherte und die Lasten der Glasschalen und die unterschiedlichen Druck- und Sogkräfte aufnehmen konnte. Gleichzeitig sollten diese Konstruktions- und Befestigungssysteme die Unregelmäßigkeiten der Träger und Glaspaneele kompensieren können. Nicht zuletzt musste das System so flexibel und universell entworfen werden, dass es an allen Segeln, trotz ihrer Verschiedenartigkeit eingesetzt und vor Ort montiert werden konnte. Um die Produktion zu beschleunigen und die Kosten so niedrig wie möglich zu halten, sahen die Ingenieure auch eine weitestgehend industrielle Vorfertigung vor. Diese, im Prinzip sehr einfachen Grundideen erforderten eine Rationalisierung des Entwurfs.

Die primäre Tragstruktur der Glassegel setzt sich aus 177 Stahl- und Holzleimbindern, den „Masten“ und „Stativen“ zusammen, die an der Primärkonstruktion der „Eisberge“ befestigt sind. Diese trägt wiederum eine sekundäre Tragstruktur, die sich ebenfalls aus zum Teil gekrümmten Stahl- und Holzbalken zusammensetzt, welche über vielfältigste Stahlknoten miteinander verbunden sind. An der dritten Tragstruktur, einem Raster aus Edelstahlbalken und -stäben, sind die eigentlichen Glaspaneele mit speziell entworfenen Halterungen fixiert. Mit Ausnahme der an der Westseite gelegenen zwei „Schirme“, die eine einfach gekrümmte Fläche darstellen, bauen sich die anderen Schalen aus zwei gekrümmten Glasflächen auf.

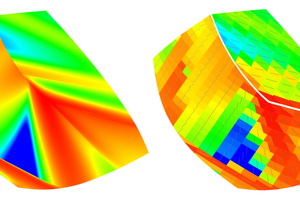

Doppelt gekrümmte Glasplatten

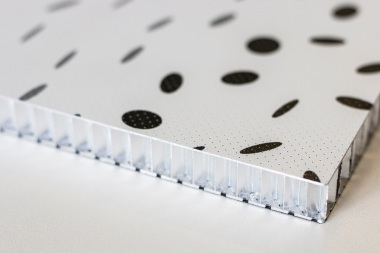

Neben der Entwicklung einer geeigneten Tragstruktur für die Glasschalen konzentrierte sich ein Großteil der Studien darauf, die architektonische Vision des durchscheinenden und leichten Segels in eine spezifische Glaskomposition zu übersetzten, die die vom Bauherrn und den Architekten gewünschten visuellen Effekte erzielte. In mehrere Monate dauernden Tests wurde so die Dicke und Anzahl der Glaslagen, die Zwischenlagen, die Farbe, die Oberflächenbearbeitung und die Art und Dichte der Muster erarbeitet. Das Ergebnis ist ein 2-schichtiges Verbundglas, mit einer 6 mm dicken Glasschicht an seiner Außenseite und einer 8 mm starken Glasschicht an der Innenseite. Dazwischen liegen eine reflektierende Folie, eine Folie mit den charakteristischen runden, weißen Scheiben mit einem Durchlässigkeitsgrad von 50% und eine SentryGlas® ionoplast Verbundzwischenschicht von DuPont™, wodurch eine leichtere, aber robustere Glasplatte entsteht. Die technische Herausforderung bei der Produktion der einzelnen Gläser lag einerseits

in der Größe der Schalen und andererseits

in der, oft in zwei Richtungen gekrümmten Geometrie jedes einzelnen der insgesamt 3600 verschiedenen Glaspaneele.

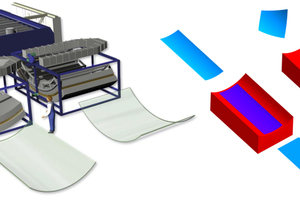

Alle herkömmlichen, auf dem Markt

verfügbaren Glasbiegetechniken und -öfen führten nicht zu den gewünschten Ergebnissen. Das größte Problem stellten dabei die

zu großen Spalten zwischen den Rändern

der einzelnen Glasplatten dar. Deshalb baute Sunglass, die von Planungsbeginn an als

Experten in der Glasbiegetechnik zum Projekt hinzugezogen wurden einen eigens entworfenen Ofen, der zweifach gebogene Glaspaneele aller Dimensionen und Geometrien produzieren kann.

Montage

Auch um die beinahe 10 km (Gesamtlänge) ausmachenden Pfosten produzieren zu können vereinfachte ECM die vom Computer berechneten, doppelt gekrümmten und stellenweise um die Achse gedrehten Elemente in einfach gebogene, flache Träger, die mit einer CNC-Maschinen geschnitten werden konnten. Die Formen der einzelnen Pfosten konnten so leichter definiert und besser kontrolliert werden. Zusätzlich erhielten sie dadurch eine schönere Form.

Für die Verbindung der Pfosten mit den

Glasplatten, musste ein hochqualitatives

Befestigungssystem entworfen werden,

dass die bleibenden, konstruktiven Abweichungen der Platten und der Träger verarbeiten konnte. Die Halterungen mussten außerdem die nötige Steifheit besitzen um die gesamte Unterkonstruktion beinahe selbsttragend zu machen und um die in kritischen Winkeln angreifenden Schub-, Zug-, Dreh- und Schub-Drehkräften aufnehmen zu können. Ein entscheidender Entwurfsparameter, der die Entwicklung der Details wesentlich beeinflusste, war die Montagemöglichkeit der Glaspaneele, der in einem detaillierten Montageplan festgelegt wurde.

Der Erfolg der Konstruktionsmethode zeigte sich bei der reibungslosen Montage des Gesamtprojekts. Dies war letztlich nur durch die Koppelung der von den Architekten verwendeten Digital Projects Software mit der Produktionssoftware von ECM und die enge Zusammenarbeit zwischen den einzelnen Ingenieurbüros möglich. Durch diese Verknüpfung gelang es den Technikern auch die komplexe Logistik der Identifizierung, Markierung und Lieferung jedes einzelnen Bauteils zu verwalten um damit wiederum den Produktions- und Bauprozess zu opti-

mieren.