Energiefresser lokalisierenEnergieeffizienz in Gewerbe und Industrie

Die Preise steigen, Gesetze verändern sich, neue Rahmenbedingungen, wie das 2009 in Kraft getretene Kraft-Wärme-Kopplungsgesetz (KWKG), zeigen ihre Wirkung. Vordiesem Hintergrund wird deutlich: Energieeffizienz ist in Gewerbe und Industrie ein wichtiges, zum Teil erfolgsentscheidendes Thema. In mittelständischen und industriellen Produktionsprozessen Einsparpotentiale zu erschließen und anhand differenzierter Energiemanagementsysteme zu nutzen, ist das Gebot der Stunde. Von kostenoptimierter Kälteanwendung über effizientere Methoden zur Drucklufterzeugung bis hin zur Hallenbeleuchtung erschließen sich enorme Potentiale, um den Energieverbrauch wirksam zu reduzieren.

Handlungsfelder und Potentiale

Von der Metallverarbeitung bis hin zum Holz verarbeitenden Gewerbe: Energieeffizienzpotentiale bilden eine wichtige Säule für eine zukünftig tragfähige Infrastrukturversorgung in der Industrie. Voraussetzung für die systematische Senkung des Verbrauchs ist eine umfassende Analyse des Energiebedarfs und eine Zuordnung der Gesamtverbräuche zu einzelnen Nutzern. Schon in dieser ersten Phase lassen sich z. B. der Konzessionsabgabenanteil sowie EEG- und KWKG-Anteil an den Stromkosten optimieren. In einem weiteren Schritt übernehmen Energiemanagementsysteme wichtige Steuerungsaufgaben wie die Entwicklung von Benchmarks. Im Mittelpunkt der Aufmerksamkeit stehen große Potentiale wie die Sanierung von Kältemaschinen, mit Kapitalrückflusszeiten von zwei bis fünf Jahren und Einsparpotentialen von 30 bis 50 %. Diese Maßnahmen werden durch andere Werkzeuge, wie die Druckluft- und Beleuchtungssanierung, ergänzt. So entsteht ein umfassendes, effizienzgesteuertes System für Gewerbe und Industrie, das Kosten reduziert, Verordnungen aufgreift, neue Regelungen des EEG und KWKG umsetzt und langfristig eine wirtschaftliche Energieversorgung gewährleistet.

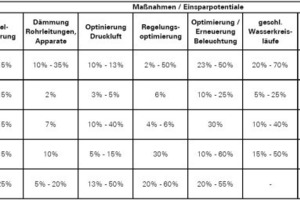

Energieanwendungen wie Abwärmenutzungen, Kesselerneuerungen oder Dämmung wirken von Branche zu Branche unterschiedlich effektiv. Die Einsparpotentiale bewegen sich in den verschiedenen Industriezweigen zwischen 5 und 50 %. Über Benchmarks lassen sich auch hier erste Potentiale bestimmen.

Analyse der Energie- und Stoffströme

Die Preisentwicklung hat in den letzten Jahren dazu geführt, dass Strom und Gas in der Regel strukturiert eingekauft werden. Die großen Leistungsaufnehmer, wie zum Beispiel Druckmaschinen, Schweißautomaten und Produktionsmaschinen, sind in den Unternehmen hinlänglich bekannt. Um weitere Effizienzpotentiale zu erschließen, gilt es, die Energieströme sowohl für Primär- als auch für Sekundärenergien aufzunehmen und die daraus entstehenden Abwärmeströme zu dokumentieren. So lassen sich Wirkungsketten analysieren und Nutzungspotentiale erkennen. Im Hinblick auf die aktuellen Rahmenbedingungen durch das Kraft-Wärme-Kopplungsgesetz arbeiten Blockheizwerke besonders effektiv, setzen für den wirtschaftlichen Betrieb jedoch spezielle Bedingungen, wie geringere Rücklauftemperaturen der Verteilnetze, voraus.

Energiemanagement als langfristig angelegte Grundlage zur Senkung von Energiekosten in Betrieben

In den meisten Unternehmen liegen in Teilbereichen bereits Erfahrungen zu Zertifizierungen und dem Einsatz von Umweltmanagementsystemen nach ISO 9001 vor. Es gilt, diese Ergebnisse gezielt auch auf den Arbeitsbereich Energiemanagement anzuwenden und dort umzusetzen, zumal Steuerbefreiungen oder -reduzierungen entsprechend dem BAFA § 41, Absatz 1 Nr. 4 des EEG künftig zwingend mit einem Energiemanagementsystem verbunden sind. Es wird erforderlich sein, eine EMAS- ISO 14001- Zertifizierung für den Energiebereich vorzulegen. Das gilt besonders dann, wenn über den Spitzenausgleich und den Gewerbeschlüssel die EEG-Abgabe und die Stromsteuer z.B. in der Kälteerzeugung reduziert wird. Der Gesetzgeber verlangt in diesem Fall ein umfassendes Konzept, etwa zur Messung aller anwendungsscharfen Hauptverbraucher und Erzeuger in der Kälte.

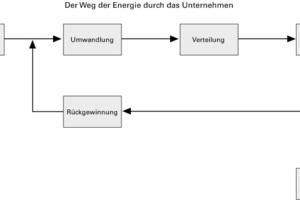

Der Aufbau eines Energiemanagementsystems ist kein Selbstzweck. Ziel ist vielmehr, die wesentlichen Komponenten unter den Verbrauchern wie Druckluft, Kälte, Beleuchtung, Klimatisierung und große Pumpensysteme zu messen und in ihrem Verbrauch steuern zu können. Hierzu lassen sich über die Jahre Benchmarks entwickeln, um die Effizienz der einzelnen Anwendungen im Unternehmen wie in der Branche miteinander vergleichen zu können. Betrachtet wird dabei die gesamte Prozesskette, vom Bezug über die Umwandlung in Sekundärenergie und die Verteilung, die gerade im Bereich Wärme und Kälte erhebliche elektrische Lasten mit sich bringt, bis hin zur Nutzung und Wärmerückgewinnung. So lassen sich Energiekosten über Kennzahlen vergleichen. Sie können sowohl im Verhältnis zum Umsatz betrachtet werden als auch im Verhältnis zu den Gesamtkosten und der Produktionsmenge, um so den Stückgut bezogenen Energieverbrauch zu erhalten.

Potential elektrischer Antriebe

In der Europäischen Union entfallen 65 % des industriellen Stromverbrauchs auf elektrische Antriebe. Die gute Nachricht: Das Einsparpotential wird auf durchschnittlich 30 % geschätzt. Wenn man bedenkt, dass im Lebenszyklus eines Motors nur 3 % der Kosten auf die Anschaffung entfallen, aber 95 % auf den Energieverbrauch während der Nutzungsdauer, eröffnen sich hier erhebliche Spielräume: Über Ersatzinvestitionen, wie z. B. den Austausch eines defekten Motors, lassen sich 2 bis 8 % einsparen; die Anpassung der Drehzahl senkt den Verbrauch um 10 bis 20 %; bei Anpassung des Getriebes an die tatsächliche Drehzahl lässt sich der Bedarf um weitere 2 bis 10 % reduzieren. Im Zusammenwirken mit einem Umrichter kann man den Wirkungsgrad eines Motors der Effizienzklasse (neu iE3) auf 72 % steigern. Zum Vergleich: Eine herkömmliche Anlage weist lediglich einen Gesamtwirkungsgrad von 31 % auf.

Zu beachten ist dabei, dass Umrichter schon bei Unterbrechungen im Millisekundenbereich und Netzschwankungen abschalten. Es müssen also geeignete Bootvorrichtungen zum Neustart des Aggregats vorgesehen werden. Wesentlich für den langfristigen Sanierungsaspekt ist die Lagerhaltung mit hocheffizienten Motoren (Effizienz-Klasse 1 nach iEC 60034-30 iE3 premium Effizienz). Nur wenn bei jeder noch so geringfügigen Maschinensanierung automatisch auf ein hocheffizientes Aggregat zurückgegriffen werden kann, lässt sich der Energieverbrauch im Unternehmen mittelfristig anpassen und reduzieren.

Einsparpotential Druckluft

Druckluft ist in Betrieben sowohl zum Antrieb von Werkzeugen und Maschinen als auch zur Steuerung von Anlagen weit verbreitet. Dabei ist sie eine der teuersten Energiearten in den Betrieben. Etwa 10 % des industriellen Stromverbrauchs in der Europäischen Union entfallen allein auf die Drucklufterzeugung. Hocheffiziente Motoren mit drehzahlvariablen Antrieben (0,5 bis 3,75 %) bieten hier Einsparpotentiale. Über eine Optimierung des Kompressors und den Einsatz effizienter übergeordneter Steuerungen lassen sich 2 bis 3 % des Energieverbrauchs einsparen. Ergänzt durch Wärmerückgewinnungssysteme, verbesserte Druckluftaufbereitungen und die Verminderung von Druckverlusten im Verteilsystem, ergibt sich ein Gesamtsparpotential von bis zu 32 %. Dabei lohnt sich besonders ein Blick auf mögliche Leckagekosten. Schon eine kleine Undichtigkeit von 5 mm verur-sacht bei einem Druck von 8 bar schnell Kosten von bis zu 10 000 €. Hier nachhaltig und qualitätssichernd tätig zu werden und das Druckluftsystem schrittweise zu sanieren, ist ein wichtiger Schritt hin zur systematischen Senkung des Gesamtverbrauchs.

Einsparpotential Beleuchtung

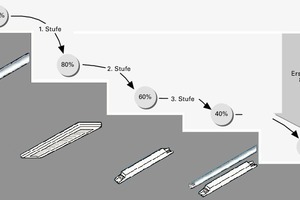

Die Beleuchtung ist einer der besonders großen Energieverbraucher in Gewerbe und Industrie. In gewerblich genutzten Gebäuden macht sie 22 % des gesamten Bedarfs aus, in Büro- und Verwaltungsgebäuden sind es bis zu 50 % und im Einzelhandel schnellt der Anteil sogar auf bis zu 70 % des Energiebedarfs hinauf. Nicht zu vergessen: Bei gleichzeitigem Einsatz von Klimaanlagen führt ein hoher Energieverbrauch für die Beleuchtung gleichzeitig zu einem überproportionalen Kälteenergiebedarf. Eine ineffiziente Beleuchtung ist insofern nicht nur ein ausufernder Kostenfaktor in der Sache selbst, sondern führt immer auch zu einem erheblichen Energie- und Kostenbedarf bei der Kühlung. Die Sanierung von alten Leuchtensystemen hin zu modernen Leuchtstofflampen oder Hochdruckbeleuchtungskörpern lohnt sich: Sie verbrauchen per se weniger Energie; über die verlängerte Lebensdauer wiederum lassen sich Beschaffungskosten reduzieren. Ergänzt durch moderne Vorschaltgeräte bzw. tageslichtabhängige Steuerungen und Bewegungsmelder ergibt sich ein Einsparpotential von bis zu 80 %. Wenig genutzte Räume lassen sich auch variabel steuern, so dass Kapitalrückflusszeiten von deutlich unter einem Jahr entstehen.

Effiziente Kühlung

Bereits heute werden 14 % des Stromverbrauchs in Deutschland zur Erzeugung von Kälte verwendet – Tendenz steigend. Die damit verbundenen hohen Kosten machen die Kälteenergieeffizienz zu einem der Zukunftsthemen für Gewerbe und Industrie. Schon geringe Anpassungen bei der Klimatisierung von Räumen, Produkten und Industriehallen führen zu erheblichen Einsparungen. Pro Grad Nutzungstemperatur in einem Kühlhaus, einem Verwaltungsgebäude oder einem industriellen Prozess entstehen zwischen 5 und 7 % Energiebedarf. Das heißt: Eine Senkung der Raumtemperatur um nur 1 °C von 22 auf 21 °C erhöht den Energiebedarf um 7 %. Hier lässt sich steuernd eingreifen. Die Optimierung der technischen Systeme erfolgt in einem weiteren Schritt.

Auch bei der Verteilung der Kälteenergie lässt sich sparen. Da die Temperaturdifferenzen bei der Kälte gering sind, werden in industriellen Prozessen große Wassermengen gefördert. Die Pumpströme machen bis zu 30 % des Kälteenergiebedarfs aus. Durch den Einsatz drehzahlgeregelter, volumenstromgeführter Systeme lässt sich der Verbrauch senken. In der modernen Fertigung bietet sich die freie Kühlung an. In der Übergangszeit im Frühjahr und im Herbst, aber auch im Winter, können technische Prozesse über Kühltürme ausreichend mit Energie versorgt werden, ohne zusätzlich Kältemaschinen in Betrieb zu nehmen. Die hierfür notwendigen hydraulischen Einbauten und Steuerungen führen zu Kapitalrückflusszeiten von unter zwei Jahren und sind damit ein wirkungsvoller Faktor zur Steigerung der Kälteeffizienz im Betrieb.

Abschließend stellt sich die Frage, welches System in der Kälte als effiziente Verdichtermaschine eingesetzt wird. Hier gibt es im Bereich Gewerbe und Industrie noch zu wenig Benchmarks, so dass sich Unternehmen ausschließlich an den Informationen der Anlagenhersteller orientieren können.

Im Rahmen des Energiemanagements lassen sich Effizienz (COP) und Jahresnutzungsgrad der einzelnen Aggregate durch Messung bestimmen und nachvollziehbar machen.

Neue gesetzliche Regelungen und Förderungen

Mit der Neufassung des Kraft-Wärme-Kopplungsgesetzes schafft die Bundesregierung gerade im Bereich Gewerbe und Industrie einen ökonomisch wirksamen Anreiz, um Kraft-Wärme-Kopplungssysteme wirtschaftlich einzusetzen. Ziel ist es, den KWK-Anteil an der Stromerzeugung in Deutschland auf insgesamt ein Viertel zu erhöhen.Das hat dazu geführt, dass Anlagen in der Größe zwischen 2 und 50 MW mit über 30 000 Vollbenutzungsstunden mit einem Betrag von 2,1 Ct pro kWh gefördert werden. Diese Förderung gilt auch für selbstgenutzten Strom und ist im Rahmen von Contractingprojekten anwendbar.

Das Erneuerbare Energiengesetz (EEG) stellt in seiner neuen Fassung eine besondere Innovation dar. In § 33 ist geregelt, dass beispielsweise Anlagen zur Photovoltaiknutzung auch bei Eigenverbrauch des Stroms eine Förderung erhalten. Diese Förderung beträgt 25,01 Ct für 20 Betriebsjahre ab Inbetriebnahme. Für Betriebe, die den Strom aus Photovoltaikanlagen mit einer Leistung von unter 30 kW selbst nutzen, führt das zu großer Kostensicherheit über einen langen Zeitraum. Hinzu kommen die verminderten Beschaffungskosten. Neue Wirtschaftlichkeitsberechnungen zeigen, dass Photovoltaik auf Hallendächern produzierender Betriebe zu einer preisstabilen und langfristig wirtschaftlichen Nutzung führen.