Farbvielfalt trifft Formbarkeit

Fassadengestaltung von Alucobond Façade Design

www.alucobond.com

Ziel & Entwicklung

„Unser Hauptanliegen war die Entwicklung eines Produktes, das der Kreativität keine Grenzen mehr setzt“, so beschreibt Produkt-manager Guntram Eydner die Vision hinter dem Entstehungsprozess. Um dieses Ziel umzusetzen und ihre Aluminium-Verbundplatten für die Außenfassade weiterzuentwickeln beauftragte der Mutterkonzern, die 3A Composites GmbH, das Architekturbüro Atelier 522. In einem 25-köpfigen Team aus Architekten, Designern und Produktentwicklern wurde gemeinsam gebrainstormt und überlegt. Aus dieser Kooperation entstand das Alucobond Façade Design.

„Die Innovation dieses Produktes ist in der Zusammenführung von Farbvielfalt und Formbarkeit zu sehen, die dem Architekten mehr Spielraum für die Umsetzung seiner Ideen gibt.“ erklärt Architekt Klaus Wetzstein.

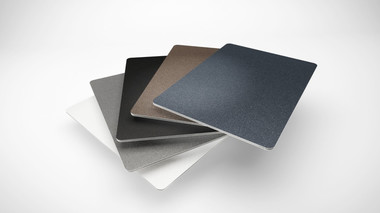

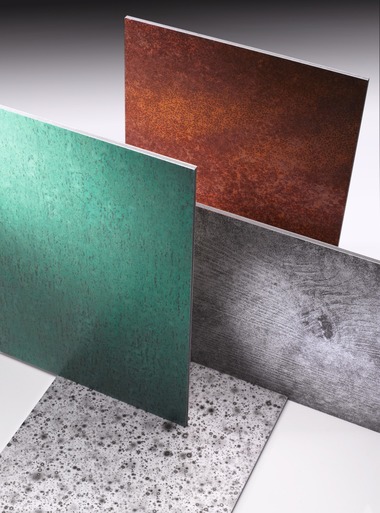

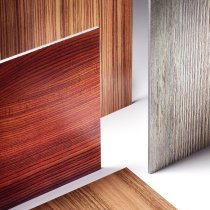

Die Alucobond Façade Design-Verbundplatten bestehen aus zwei Aluminium-Deckblechen mit einem mineralisch gefüllten Polymerkern. Die Platten besitzen einerseits eine hohe Planheit und Biegesteifigkeit, andererseits lassen sie sich durch einfache Verarbeitung verformen. Sie sind in unterschiedlichen Formaten sowie in verschiedenen Ausführungsvarianten, zum Beispiel mit schwer entflammbarem und nicht brennbarem Kern, erhältlich.

Produktion

Architekten kommen mit ihren spezifischen Ideen und Inspirationen zur Fassadengestaltung auf 3A Composites zu. Hier geht der Auftrag im ersten Schritt an die Druckmanager. Zur exakten Umsetzung des Auftrags sind diese auf gute Vorlagen und genaue Beschreibungen in Bezug auf die zu erzielenden Effekte seitens der Architekten angewiesen. Die Druckmanager erstellen Muster mit den gewünschten Effekten und Farbcodes, die dann zur Freigabe an den Kunden geschickt werden. Im nächsten Schritt kann die Produktion starten, die von regelmäßigen Farbkontrollen geprägt ist.

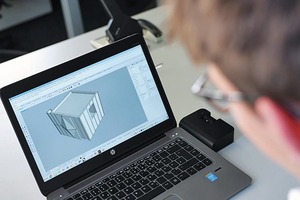

Nach dem Druck werden die Platten weiterverarbeitet. Dazu wird eine Zeichnung angefertigt, die mit Hilfe einer Software in Fräspfade umgewandelt wird. Die Verbundplatten können mit einer einfachen Verarbeitungstechnik verformt werden. Das Verfahren, die Fräskanttechnik, ermöglicht die Herstellung von Faltteilen verschiedener Art und Größe. Auf der Rückseite der Platten werden mit Scheiben- oder Formfräsern V-förmige oder rechteckige Nuten eingefräst. Dabei bleiben das Aluminium-Deckblech der Vorderseite und ein Teil des Kunststoffkerns stehen.

Die geringe Dicke des verbleibenden Materials ermöglicht ein Abkanten von Hand. Auf den Einsatz einer Biegebank kann verzichtet werden. Das hat den Vorteil, dass das Abkanten nicht in der Werkstatt erfolgen muss, sondern vor Ort vorgenommen werden kann, was geringere Transportkosten zur Folge hat. Die Nutform bestimmt den Kantradius. Die Herstellung der Nuten kann sowohl mit einer Vertikalplattenkreissäge mit Fräseinrichtung, auf einem CNC-Bearbeitungszentrum als auch mit einer Plattenfräse oder Handoberfräse erfolgen. Das fertige Produkt wird abschließend in eine Unterkonstruktion eingehängt.

Ergebnis

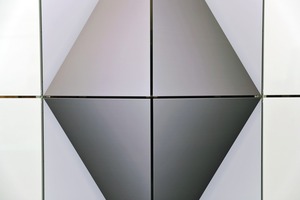

„Das kontrastreiche Spiel von Licht und Schatten kann mit Alucobond Façade Design neu dimensioniert werden.“, erklärt Eydner. Dazu stehen die drei unterschiedlichen Modullösungen „Print“, „Form“ sowie „Print & Form“ zur Verfügung. „Die drei unterschiedlichen Lösungen lassen von planer bis dreidimensionaler Verlegung Kontraste entstehen, die die Außenfassade individuell in ihrer Wirkung verstärkt.“ Beim „Print“-Ansatz wird die Aluminium-Verbundplatte ausschließlich bedruckt. Es wird also keine tatsächliche Plastizität an die Fassade gebracht. Tiefenwirkung wird allein durch Grafiken erzeugt.

Die „Form“-Lösung ermöglicht figurative Plastizität und bringt je nach Sonnenstand neue Dimensionen in die Fassade. „Print & Form“ kann als die „Premiumlösung“ bezeichnet werden, denn hier kommen beide Effekte zum Einsatz. Durch die Kombination der dreidimensionalen Modulform und einem zusätzlichen Druck wird eine kontrastreiche Inszenierung aus Licht und Schatten erlebbar gemacht.