Hybrid-Beton – Nachhaltigkeitspotentiale durch ganzheitliche Planungsstrategien für multifunktionale Systemkomponenten

Das Forschungsprojekt „Aerogel – Entwicklung von Hybridbeton-Elementen mit Aerogel-Schaumbetonkern“ ist erfolgreich abgeschlossen. Im Fokus des Projekts stand die Entwicklung einer energetisch optimierten Betonbauweise auf Basis der Aerogel-Technologie. Die daraus resultierende Tafelbauweise soll insbesondere im kostengünstigen Wohnungs- oder Büroneubau zum Einsatz kommen.

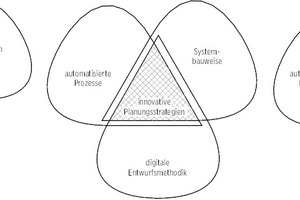

In dem integralen Forschungsvorhaben wurden nachhaltige Systembauweisen untersucht und ihre materialtechnologischen Potentiale ausgelotet. Die daraus resultierende Hybrid-Tafelbauweise basiert auf einem Dreiklang aus Produktion, Konstruktion und digitaler Gestaltung.

Nachhaltigkeitspotentiale durch ganzheitliche Planungsstrategien

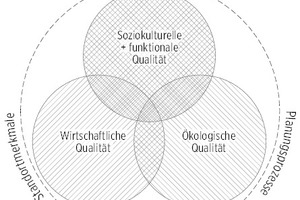

Ganzheitliche Planungsstrategien im Sinne einer nachhaltigen Gebäudeentwicklung betrachten eine Planungsaufgabe umfassend und stellen durch die frühe Integration von ökologischen, ökonomischen und technischen Parametern bereits den Grundstein für den nachhaltigen Bau und den Betrieb eines Gebäudes. Durch einen integralen Ansatz werden die komplexen Zusammenhänge und Einflussfaktoren in Beziehung gesetzt und miteinander verknüpft. Die durch das Geflecht entstandenen Wechselwirkungen beeinflussen die weitere Entwicklung eines Gebäudes und verhelfen, bei entsprechender Berücksichtigung einzelner Faktoren, zu einer zukunftsfähigen Umsetzung einer Planung.

Vor diesem Hintergrund und dem Ausloten nachhaltiger Potentiale wird deutlich, dass keine Planung und kein Baustoff ohne Einschränkungen um- oder einzusetzen ist. Durch sorgfältiges Abwägen einzelner Kriterien kann jedoch eine Gebäudeentwicklung ihren Anforderungen entsprechend angemessen und umweltgerecht vorangetrieben werden, sodass unter Berücksichtigung aller notwendigen Einflussfaktoren eine grundsätzlich verbesserte Planungsausführung und ein optimierter Gebäudebetrieb gewährleistet werden können.

In einem Kooperationsprojekt zwischen der TU Dortmund – Juniorprofessur REB/Lehrstuhl Baukonstruktion – und der Firma G.tecz Engineering GmbH wurde das Forschungsvorhaben „Aerogel – Entwicklung von Hybridbeton-Elementen mit Aerogel-Schaumbetonkern“ im März 2020 erfolgreich fertiggestellt. Der Gegenstand der Untersuchungen bestand darin, Potentiale einer nachhaltigen Systembauweise materialtechnologisch zu examinieren und diese mittels eines innovativen Produktionsprozesses bis zur Marktreife zu führen. Ziel des Vorhabens war die Etablierung eines Lösungsansatz für System- und Bauteilkomponente(n), die insbesondere im kostengünstigen Wohnungs- oder Büroneubau zum Einsatz kommen.

Die daraus resultierende Entwicklung einer Hybridbeton-Tafelbauweise verknüpft drei signifikante Faktoren miteinander und baut die Forschungsleistung auf dem Dreiklang aus Produktion, Konstruktion und digitaler Gestaltung auf. Vor diesem Hintergrund werden die einzelnen Bereiche miteinander in Beziehung gesetzt und im Ergebnis (hinsichtlich ihrer Auswirkungen) auf den Ebenen Materialtechnologie, Architektur (Systembauweise) und automatisierter Fertigung beleuchtet.

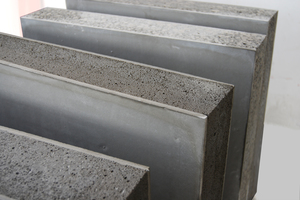

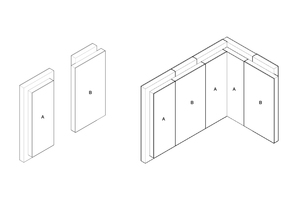

Im Sinne einer synchronen Optimierung aller drei Ebenen wird die Realisierung eines nachhaltigen Produkts in Anbetracht des gesamten Lebenszyklus gewährleistet. Die entwickelten (Wand-)Bauteile oder Modulkomponenten sind Teil eines Systems und bestehen aus zwei nanooptimierten UHPC-Deckschichten und einem hoch isolierenden, tragfähigen Leichtbetonkern. Durch die Einbindung eines neuartigen Hybridbeton-Werkstoffs in einem automatisierten Endlos-Fertigungsprozess können geschosshohe multifunktionale Betonpaneele effizient hergestellt und verbaut werden, die den vielseitigen Anforderungen eines leistungsfähigen und recyclingfähigen Bauteils gerecht werden.

Nachhaltigkeitspotentiale durch Hybridbeton-Werkstoff

Forschungsparameter vor dem Hintergrund eines effizienten Ressourceneinsatzes

Mit dem Projekt Aerogel-Hybridbeton wird – in Bezug auf den gesamten Lebenszyklus – eine im Vergleich zu traditionellen Betonbauweisen signifikante Reduzierung des CO₂-Fußabdrucks forciert. Während die Herstellung der Ausgangsstoffe einen wesentlichen Faktor in der Bilanzierung von Betonbauweisen ausmacht, können bei der Herstellung des Aerogel-Werkstoffs folgende Verbesserungen erreicht werden:

1. Im Vergleich zu klassischen Betonbauteilen ist eine Reduktion von bis zu 1/3 weniger Zement aufgrund des Schaumbetonkerns möglich.

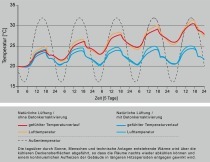

2. Die Materialinnovation ermöglicht enorm verbesserte U-Werte der Bauteile, sodass deutlich schlankere Konstruktionen realisiert werden können.

Der Materialhybrid aus dem Repertoire der Betonbaustoffe schafft es, in Form von zwei UHPC-Deckschichten und einem Aeroleichtbeton-Kern unterschiedliche bauphysikalische Funktionen, wie Witterungsschutz, Wärmeschutz, Schall- und Brandschutz, sowie die Anforderungen an die Tragkonstruktion innerhalb eines mineralischen Monomaterials zu vereinen. Durch diese neuartige Materialtechnologie kann die arbeitsintensive Addition, die für gängige Hybridbauteile baukonstruktiv erforderlich ist, entfallen, sodass eine Vereinfachung bzw. Vereinheitlichung des Bauprozesses geschaffen wird.

Die entstandene Schichtung, ggf. auch Hybridität, der unterschiedlichen Betonzusammensetzungen wirkt sich zudem positiv auf den Bauteilquerschnitt aus. Die Abmessungen des funktionsoptimierten Bauteils, das sich auch für den Einsatz im mehrgeschossigen Bauen eignet, erscheinen mit 37 cm vergleichsweise schlank. Sowohl tragkonstruktiv als auch wärmeschutztechnisch entspricht die Dimensionierung den Mindestabmessungen und erlaubt so einen optimalen Ressourceneinsatz. Die oberflächenfertige UHPC-Deckschicht erfordert keine weiteren Gewerke (wie z. B. Stuckateur-Arbeiten) und kann entsprechend des architektonischen Gestaltungsanspruchs umgesetzt werden. Durch die wasserfeste Oberfläche mit hoher Lebensdauer werden Wartungsarbeiten reduziert.

Diese Kombination unterschiedlicher Betontechnologien (Hybridbetonbauweise) in einem Mono-Material eröffnet im Hinblick auf die Wiederverwertung von Baustoffen neue Potentiale, da so eine Rückführung in den Stoffkreislauf möglich wird.

Forschungsparameter vor dem Hintergrund automatisierter Fertigungsprozesse

Weiterhin wird durch die automatisierte Produktionstechnik und einen sehr hohen Vorfertigungsgrad ein im Vergleich zum konventionellen Bauen mit Beton reduzierter Ressourceneinsatz forciert. Die mobile Produktionseinheit in Containern ermöglicht eine Produktion vor Ort unter Verwendung von ca. 90 % lokaler Ressourcen, einen geringen Logistik-Aufwand und die Gewährleistung einer weltweit gleichbleibenden Qualität.

Mit Blick auf den Fertigungsprozess wird die Materialmatrix gleichzeitig zu einer Fügung funktionaler Ebenen, die sowohl Anforderungen der Fassade (Sichtbetonoberfläche) als auch des Tragwerks (Betonkonstruktion) erfüllt. Die dafür entwickelte Maschinentechnologie kombiniert diese Funktionsebenen und produziert ein Bauteil mit „hybridem Aufbau“.

Durch den automatisierten Herstellungsprozess können insbesondere Einsparpotentiale für den Personalaufwand erreicht werden, die sich positiv auf den nachhaltigen Einsatz der Ressource Mensch auswirken und so den aktuellen Fachkräfteengpässen im Bauhandwerk entgegenwirken.

Auf der Grundlage einer integralen Digitalisierungsstrategie, auf welcher die Forschungsleistung aufbaut, soll eine dritte Ebene der Nachhaltigkeit erreicht werden. Durch die Umsetzung durchgängiger digitaler Prozessketten, die von der Anwendung digitaler Entwurfswerkzeuge über das Entwickeln offener Systembaukästen bis hin zur automatisierten Produktion reicht, können kontrollierte Abläufe und eine Reduzierung des Ressourceneinsatzes von Anfang an gewährleistet und umgesetzt werden, was zu einer deutlichen Verbesserung der Qualität aktueller Planungs- und Ausführungsprozesse führt.

Neue Perspektiven für den nachhaltigen Wohnungs- oder Bürobau

Für den Bereich des mehrgeschossigen Wohnungsbaus in innerstädtischen Gebieten ist in den letzten Jahren eine konstant hohe Nachfrage erkennbar, für die auch zukünftig Lösungsansätze erforderlich sind, um sowohl eine ökonomisch und technologisch effiziente als auch nachhaltige Umsetzung von Architektur und Gebäuden zu ermöglichen. Durch das Forschungsvorhaben sollen neue Perspektiven auf der Basis eines integralen Planungsansatzes geschaffen werden, die nicht nur die Umsetzung kleiner (Modul-)Einheiten, sondern auch die systematische Erweiterung einer baulichen Struktur innerhalb eines größeren Gefüges erlauben. Intelligente Planungsprinzipien wie die entwickelte Hybridbeton-Tafelbauweise tragen dazu bei, dass unterschiedliche typologische Szenarien durchdacht und zu einem heterogenen Wohnungsmix übersetzt werden können, der sich in das bestehende urbane Umfeld integrieren und anpassen lässt.

Projektdaten

Forschungsprojekt Hybridbeton-Elementen mit Aerogel-Schaumbetonkern

Förderprogramm Zentrales Innovationsprogram Mittelstand (ZIM)

Projektlaufzeit 11/2017-03/2020

Projektteam TU Dortmund, Fakultät Architektur und Bauingenieurwesen

Juniorprofessur Ressourceneffizientes Bauen

Jun. Prof. Dr.-Ing. J. Albus

Lehrstuhl Baukonstruktion (ehem. Prof. A. + B. Schulz)

K. Hollmann-Schröter, F. Lowin, Dr.-Ing. T. Skottke

Kooperationspartner G.tecz

Engineering GmbH, Kassel

Insgesamt formen vier technische Neuentwicklungen den innovativen Kern des Forschungsprojekts:

1. Materialtechnologie Aeroleichtbeton

Durch die Entwicklung eines Bauwerkstoffs aus den Hauptbestandteilen Aerogel, Leichtzuschlag und Schaumbeton, der eine Dichte > 500 kg/m3 sowie einen Lambda-Wert von < 0,09 W/mK aufweist, werden sowohl die geforderten statischen als auch bauphysikalischen Anforderungen gewährleistet. Als hochwärmedämmender Zuschlag wurde Aerogel als Pulver in den schnellhärtenden Leichtbetonkern eingemischt. Mit einer Wandstärke von 37 cm können die aktuellen Anforderungen an den Wärmeschutz ohne Erfordernis einer zusätzlichen Dämmung eingehalten werden.

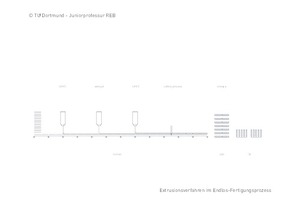

2. Fertigungstechnik

Mit der Einbindung der Aerogel-Technologie in den Fertigungsprozess können Hybridbeton-Paneele in einem Endlosprozess hergestellt werden, die alle Anforderungen an Statik, Brandschutz, Dichtigkeit und Wärmeschutz gleichzeitig in einem monolithischen Element vereinen. Um den hohen Aerogel-Anteil aufnehmen zu können, wurden neuartige Produktions- und Mischwerkzeuge im Fertigungsprozess implementiert. Die modular aufgebaute Produktionseinheit für den Endlos-Fertigungsprozess von Wand- oder Fassadenpaneelen erreicht einen hohen Serienfaktor, der einer Massenproduktion entspricht. Durch die Integration eines „Produktionskerns“, für den ein Mischmodul entwickelt wurde, kann insbesondere auf eine kostenintensive Nachbehandlung der Elemente, z. B. Durchlauf im Autoklaven, verzichtet werden.

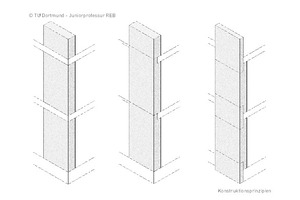

3. Baukonstruktive Entwicklungen

Für die baukonstruktive Umsetzung war die Entwicklung normgerechter Anschlussdetails und einer spezifischen Fügetechnik für Aeroleichtbeton-Elemente erforderlich. Die homogene Dämmwirkung über den gesamten Bauteilquerschnitt erlaubt die Realisierung neuartiger, wärmebrückenminimierter Anschlüsse. Die im Einklang zur Materialmatrix entwickelten Konstruktionsprinzipien und Fügetechniken, die zwar modular, aber nicht als monotone Repetition ablesbar sind, ermöglichen die Fügung der vorgefertigten Wand-, Boden- und Decken-Paneele zu geschosshohen Räumen.

4. Optimierung der Prozessketten

Durch die Einbindung digitalisierter Entwurfsprinzipien und deren verlustfreier Überführung in die automatisierte Fertigung werden die Probleme bisheriger Standardisierungsprozesse überwunden. Die Umsetzung auf Basis von durchgängigen digitalen Prozessketten stellt architektonische Qualität langfristig sicher und kommt gleichzeitig dem Wunsch nach einer zunehmenden Individualisierung in einem angemessenen Kostenrahmen nach, denn Wanddicke, Schichtenaufbau, Paneel-Dimensionen, Oberflächenbeschaffenheit und Farbigkeit können projektspezifisch definiert werden und so maximalen Gestaltungsfreiraum geben.