Schumi, Rhino und Co.Ein Kirchendach als selbsttragende Karosserie

Ob es das erste freigeformte Stahldach der Welt ist – wer mag darüber spekulieren? Ob es das größte ist? Auch da gehen die Meinungen auseinander. Entscheidend ist das ohnehin nicht. Das Stahldach der Martin-Luther-Kirche ist beeindruckend. Superlative braucht es nicht. Das etwa 10 x 10 m messende Dach ist ein kleines Wunder der Poesie und ein großes Wunder der Architekten- und Ingenieurkunst, das manchmal, wenn beide eine Synthese, eine ebenso hoch kompetente wie kongeniale Verbindung finden, zu Stande kommt. Wobei, und das ist das eigentlich Besondere, das Dach nicht einfach ein „oberer Gebäudeabschluss“ ist, keine „fünfte Fassade“. Das Dach ist vielmehr Kontrapunkt in einer vielstimmigen Komposition, in der der wie eine Stimmgabel geformte Glockenturm mit einer Ouvertüre lockt, in dem nüchternen Funktions-Layout ihren eigentlichen Inhalt findet und eben im Dach mit donnerndem Schlussakkord die Gunst des Publikums begehrt. Das Dach ist keine logische Folge des zuvor in Beton Gebauten, sondern Kontrast. Keine Krone, sondern ein katholisch-barock schwelgender Gegensatz zur protestantischen Schlichtheit und Nicht-Inszenierung.

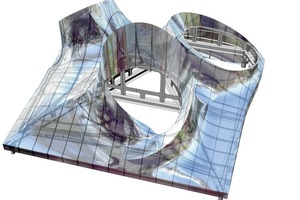

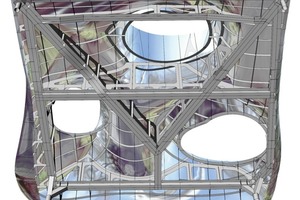

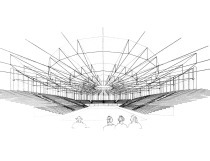

Es nimmt kein Wunder, dass das Projekt in einer Skizze von Wolf D. Prix seinen Anfang nahm: Sie zeigt einen Stahlbeton-Tisch mit einem seltsam geformten Dach, das mit noch seltsameren Öffnungen gen Himmel weist. Prix fand geistesverwandte Partner bei den Ingenieuren von Bollinger + Grohmann. Die mit dem Begriff „Kooperation“ kaum zu beschreibende Zusammenarbeit nahm ihren Anfang bei dem 1998 fertig gestellten UFA-Palast in Dres¬den. Viele der inzwischen gemeinsam gebauten Projekte zeichnen sich durch spektakuläre Dächer aus. Ob BMW-Welt in München, ob Musée des Confluences in Lyon – die Grenzen zwischen Gebäude und Dach werden fließend. Sie verschwimmen, Gebäude und Dach werden eins. In Hainburg ist das anders, das Dach ist klar und eindeutig und eben auch inhaltlich vom Kirchenraum getrennt. Von Prix kam die Form, von Bollinger Groh¬mann Schneider, dem Wiener Büro, die Konstruktion. Die Form wurde der Konstruktion, die Konstruktion der Form angepasst. Auch hier verschwimmen Grenzen. Wobei Klaus Bollinger, der ebenso wie Wolf D. Prix an der Hochschule für Angewandte Kunst in Wien lehrt, wie Manfred Grohmann das Tragwerk als performative Struktur versteht: Es soll ermöglichen. Eine Form, jede Form. Der Formkomposition des Architekten folgt die Komposition des Tragwerks durch den Ingenieur. Man geht gemeinsam an Grenzen und manchmal auch darüber hinaus. Auch im konkreten Fall der Martin-Luther-Kirche gab es mehrere Varianten. Ursprünglich ging man von einem tropfenförmigen Dach aus. Also vom Dach als einem Volumen mit den zitierten röhrenförmigen Ausstülpungen nach oben und nach unten. Eine Haut aus 3 mm dünnen, zweiseitig gekrümmten Stahlblechen sollte ein tragendes Gerüst aus Fachwerkträgern verbergen. Die Dachlast sollte über die 6 m hohen Stahlbetonwände der Kirche abgetragen werden. Dem Brandschutz, der Akustik, aber auch der Kosten halber wurde diese Variante verworfen. Gleich ¬zeitig recherchierte man bei diversen Herstellern. Wegen der Krümmungen, wurde schnell klar, dass ein Produ zent eher im maritimen Bereich zu finden war. In der Stralsunder Firma Ostseestaal, einem Spezialisten für dreidimensionale Metall-Verformung, der sich als Werftzulieferer Meriten erwarb, fand man letztlich den ebenbürtigen Partner. In Stralsund werden Bleche mit halbautomatischen, hydraulischen 500 t-Pressen kaltverformt, wobei sich durch Verschieben der Werkstücke unter der Presse, Variation der Presskraft und mithilfe verschiedener Pressstempel unterschiedlichste Formen erzielen lassen. Während der Fertigungsprozess größtenteils manuell und mit einem hohen Grad an handwerklicher Fähigkeit und Erfahrung erfolgt, entstehen im Vorfeld Computersimulationen zum Materialverhalten beim Verformungsprozess. Damit kann man den genauen Zuschnitt bestimmen. Als Soft ware diente Ostseestaal die Eigenentwicklung „Nupas-Cadmatic“, eine 3D-Design-Software, die die exakte Abwicklung einer Freiformfläche in eine ebene Kontur für den Brennzuschnitt ermittelt. Da bei dieser Technologie keine teuren Gesenke, also Negativformen, wie in der Automobilindustrie verwendet werden, lassen sich Einzelstücke und Kleinserien sehr wirtschaftlich herstellen. Ob sich die Bleche dehnen oder stauchen, das Programm verbindet die errechneten Freiflächen mit einer Datenbank, berücksichtigt Materialeigenschaften wie Blechstärke und Festigkeit und ermittelt damit die sogenannten Reck-Werte für den Zuschnitt in den jeweils etwa 50 m² großen Blechen. Aufgrund der sehr starken Krümmungsradien und insbesondere der gegenläufigen Verformungen in den drei Dachöffnungen musste die Dachhaut für eine wirtschaftliche Verformung in etwa 1 m² große Platten geteilt werden. Die der Software zugrunde liegenden Algorithmen sind so genau, dass bereits während des Brennvorganges die Schweißnahtvorbereitung für den späteren Zusammenbau angebracht wird und die Platte nach der Verformung exakt passt. Darüber hinaus liefert das Programm die Daten für die diversen Schablonen, mit denen die Krümmungsradien der Bleche nachgeprüft wurden. Im konkreten Fall der Martin-Luther-Kirche erforderte die Verformung eine Mindeststärke der Bleche von 8 mm. Das ursprüngliche Tragwerkskonzept des Stahltropfens, also die von einer dünnen Blechhaut umschlossenen Fachwerkträger, musste auch diesem Grunde ad acta gelegt werden. Ein neues musste her.

Als Kommunikationsplattform zwischen Design, Konstruktion und Produktion – also Coop, Bollinger + Grohmann und Ostseestaal - fungierte die 3-D-Modellierungssoftware Rhino. Mit dem von Robert McNeel ent wickelten Programm kann man alle Arten von Flächen und Volumen erzeugen, bearbeiten, analysieren, dokumentieren, rendern und übersetzen. Die Daten können in den verschiedensten Formaten gespeichert und deshalb mit anderen Programmen weiter verarbeitet werden. So kann man mit Rhino das Architekturmodell als NURBS-Fläche (Non-uniform rational B-Splines) übergeben – was Voraus setzung für die Weiterbearbeitung mit Nupas Cadmatic war. Und: Nicht nur Informatiker, sondern auch Ingenieure mit Programmierkenntnissen können auf der Rhino-Basis Applikationen, Plugins und Schnittstellen zu anderer Software erarbeiten. Die Bollinger + Grohmann-Eigenentwicklung Karamba, die auf Rhino aufsetzt, schließt die Lücke zwischen Design und statischer Berechnung. Karamba wird deshalb zur statischen Optimierung eingesetzt. Das neue statische Konzept des Kirchendaches entwickelten Bollinger + Grohmann und Ostseestaal gemeinsam. Karamba lieferte die Daten für die Simulation mit der Finite-Elemente-Methode, mit der dann die Tragwerksplaner die Statik berechneten.

Ostseestaal spricht in diesem Zusammenhang von Monocoque-Bauweise. Der Begriff „Monocoque“ fällt üblicherweise ja bei der Formel 1, bei Schumi, Vettel und Co sowie beim Flugzeugbau. Das Prinzip, also die in einschaliger Bauweise gefertigte tragende Struktur eines Fahrzeugs, entspricht dem Kirchendach: Es funktioniert als statische Einheit, als tragendes Element. Dachhaut sowie ein daran angeschweißtes, 80 x 80 cm messendes Raster aus Primär- und Sekundärspanten fungieren als Druckgurt, die an die Primärspanten angeschweißten Profilträger als Zuggurt. Der Vorteil dieses Systems: Die Haut aus insgesamt 264 miteinander verschweißten Blechplatten kann in die Festigkeitsberechnung mit eingeschlossen werden, die Hülle gehört mit zur tragenden Schale. Die Bleche wurden mit den formgebenden, aus Stahl geschnittenen Sekundärspanten verschweißt, letztere dann wiederum mit den Primärspanten. Diese laufen parallel zu den Trägern und wurden, um die Tragwirkung zu erhöhen – oder anders ausgedrückt: um die Konstruktion noch wirtschaftlicher und effizienter zu machen -, ebenfalls mit der Haut verschweißt. Der Verlauf der an die Primärspanten angeschweißten Träger erinnert an das Symbol für die japanische Währung Yen: ein Y mit zwei horizontalen Querstrichen. Der Grund dafür ist die Plat zierung der Dachöffnungen und entsprechend die Notwendigkeit, die Träger zwischen den Öffnungen zu positionieren. Eine weitere Schwierigkeit: Gemäß dem architektonischen Konzept, also einem Tisch, der die Basis für die Dachwolke bildet, befinden sich zwischen den Kirchenmauern und dem Dach kleine Lichtbänder. Die sich in den vier Ecken befindenden Stahlstummel, auf denen die Träger ruhen, die also die Lasten des 28 t schweren Daches abfangen und auf den Mauern aufsetzen, mussten deshalb etwas eingerückt werden. Das Monocoque-Dach wurde in Stralsund in vier großen Teilen komplett vorgefertigt: drei Längsteile sowie die oberen Stücke der Dachöffnungen, die miteinander durch Heftstellen verbunden waren, um die Form zu garantieren. Nach Abnahme durch die Architekten wurden diese Verbindungen wieder getrennt. Auf Tiefladern ging die Reise der Dachsektionen knapp 1000 km südlich, wobei der letzte Abschnitt – bedingt durch die Enge der Hainburger Stadttore und der schmalen Gassen des Städtchens – der schwierigste war. Auf großen Spezialpaletten abgeladen und dann bei eisigen Temperaturen von minus 15 °C zu einem Element verschweißt wurden die Teile im Garten des katholischen Pfarrers – die Ökumene funktioniert auch in Niederösterreich. Ein 100 t-Kran schließlich hob das fertige Dach – über das katholische Pfarrhaus hinweg – auf das Kirchengemäuer. Es gibt es drei Filme, die den mühsamen Transport, den teilweise nächtlichen Aufbau und das knifflige Wuchten des Daches (einschließlich Richtkranz) auf die Mauern auf eindrucksvolle Weise zeigen. Monocoque-Bauweise, Herstellung und Lieferung fielen übrigens ähnlich auch für den Glockenturm aus. Der 20 m hohe Campanile besteht aus einer gekrümmte Scheibe als tragendem Element. Deren Blechstärke beträgt unten 20 mm und verjüngt sich nach oben auf 8 mm. Spanten wirken als aussteifendes Element zwischen den Stirnseiten der Außenhaut. In zwei Segmenten wurde der Glockenturm transportiert, in Hainburg wieder verschweißt und per Kran aufgestellt. Für die Dachuntersicht wurde ebenfalls ein formgebender Spantenrost produziert, der von den Trägern und dem oberen Spantenraster abhängt. Der Rost bildete die Basis für die Schilfrohrmatten, auf denen dann ein schallabsorbierender F-30-Putz aufgetragen wurde. Ein letztes Stück Handarbeit an einem Dach, das sonst fast nach binären Formeln riecht. Schumi und seine Formel-1-Kollegen glän¬zen durch Geschwindigkeit. Das Monocoque-Dach konnte bei aller Wirtschaftlichkeit auch ziemlich schnell hergestellt werden: Zwischen Vertragsunterzeichnung und Aufsetzen des Daches auf das Kirchengemäuer vergingen gerade vier Monate. Was doch für ein kleines Wunder nicht allzu viel ist.