Smart Factory − Die Zukunft der Industriestandorte ist smart

Smart Factory, Industrie 4.0. − das sind die Themen, mit denen sich das produzierende Gewerbe in den nächsten Jahrzehnten beschäftigen wird bzw. muss, um international wettbewerbsfähig zu bleiben. Nach einer richtungsweisenden Projektinitiierung durch die deutsche Bundesregierung werden neue Digitalisierungsschritte im Industriebereich notwendig. Leistungsfähige und digitale Prozesse, intelligente Produktionsabläufe, vernetzte Warenströme und eine in Gänze nahezu selbststeuernde Produktion, die gezielt auf die Anforderungen des Managements bis hin zum Kunden eingeht, werden den Produktionsstandard von gestern ablösen.

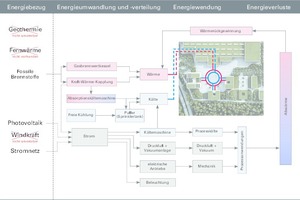

Um diesem zukunftsweisenden Industrialisierungsstandard bereits heute umfänglich gerecht zu werden, ist es erforderlich, neben dem eigentlichen Produktionsablauf und den digital organisierten Warenströmen auch die Energieströme auf Produktions- und Standortebene smarter zu machen. Konkret bedeutet das: Effiziente Energiemanagementsys-teme, die auf Basis hocheffizienter und vernetzter Gebäudetechnik die komplex verzweigten Energieströme und Abwärmepotentiale aus der Produktion verwalten, sinnvoll aufbereiten, vernetzen und auf die Bedürfnisse der Produktion übertragen, werden unverzichtbar.

Die Industrie der Zukunft wird sich deutlich von dem unterscheiden, was wir heute kennen. Statt einer Ansammlung isoliert wirtschaftender Betriebe werden vernetzte, hocheffiziente und flexible Systeme mit einem intelligenten Energiemanagement entstehen. Ansätze, Gewerbegebiete zu schaffen, die durch gemeinsame Energiekonzepte Energieverbräuche der einzelnen Unternehmen zum Beispiel durch Nutzung von Abwärme senken, gibt es bereits. Durch eine unternehmensübergreifende Vernetzung und Kooperation inner-

halb eines Gewerbe- oder Industriegebiets können Synergien erreicht und die Ressourceneffizienz gesteigert werden.

Vernetzung und Synergien als Prinzip

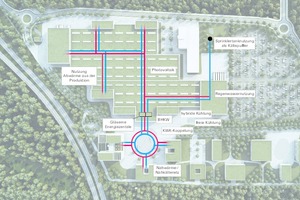

Ein Beispiel dafür, wie neben den Entwicklungen des Produktionsstandards auch die Energieversorgung und -verteilung smarter umgesetzt werden kann, liefert das in Dortmund ansässige Unternehmen WILO, das seinen über 50 Jahre alten Stammsitz auf über 190 000 m² komplett neu strukturiert und aufbaut. Ziel ist u. a. die effiziente Zusammenführung sämtlicher Verwaltungs- und Produktionsbereiche, die bislang an unterschiedlichen Standorten verstreut waren. Am Standort der Nortkirchenstraße in Dortmund-Hörde wird dabei auf einer Fläche von ca. 50 000 m² eine komplett neue „Smart Factory“ entstehen, die wiederum in den „WILO Campus 2020“ mit Gebäuden für die Verwaltung sowie Bereichen für Forschung und Entwicklung eingebettet ist.

Auf der Basis digitalisierter Prozesse wird die Smart Factory den Rahmen für effizientere Abläufe in der Lieferkette, Produktion und Logistik liefern. Ziel ist jedoch nicht nur, den Fertigungsbereich zu optimieren und zukunftsfähig aufzustellen. Die Smart Factory ist Teil einer ganzheitlichen Planung, die sämtliche Liegenschaften des neuen Standorts in ein übergeordnetes, gemeinsames Energiemanagement einbezieht, um einen effizienteren Energie- und Ressourcenverbrauch auf dem gesamten Areal zu erreichen.

Von der Smart Factory zum Smart Campus

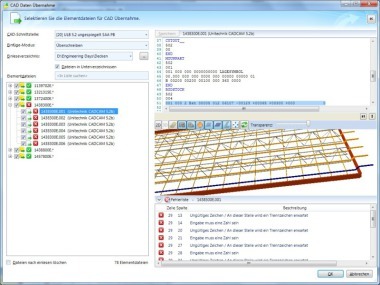

Dem „Campus 2020“ liegt eine Planung zugrunde, die penibel die Energieflüsse und -verbräuche der einzelnen Liegenschaften sowie Nutzungs- und Produktionsbereiche identifiziert und die daraus resultierenden Synergieeffekte in ein ganzheitliches Energiekonzept übertragen hat. Mit dieser Leis-tung wurde im Rahmen der Generalplanung das in Ibbenbüren ansässige Planungsunternehmen agn beauftragt, das sich u. a. auf die integrale und interdisziplinäre Planung und Steuerung von Großprojekten spezialisiert hat. Neben der Hauptaufgabe, die Produktionsabläufe und Logistik von morgen in ein flexibles und richtungsweisendes Gebäude zu integrieren, bestand die Aufgabe darin, dem Industrialisierungsgrad 4.0 aus Sicht der technischen Versorgung gerecht zu werden.

Dabei standen bei der Planung des „WILO Campus“ eine Vielzahl von Fragen im Raum:

– Wie lässt sich eine ausfallsichere und

gleichfalls flexible Energieversorgung für

die Factory herstellen?

– Welche Innovationen sind am Standort

und unter Berücksichtigung der Erforder-

nisse der Produktion umsetzbar?

– Inwieweit lassen sich die einzelnen Gebäu-

de auf dem zukünftigen „WILO Campus“

2020 miteinander vernetzten?

– Welche Synergien zwischen Produktion

und Verwaltungsbereichen sind vorhanden

und können sinnvoll genutzt werden?

Um die Grundlagen der komplexen Aufga-

benstellung frühzeitig aufzubereiten und

eine zielgerichtete Planung aufbauen zu

können, wurden in den frühen Leistungs-phasen folgende Schritte durchlaufen:

– In einem ersten Schritt wurden die Ener-

gieverbräuche der bestehenden Liegen-

schaften ermittelt: Wann wird wo welche

Energie benötigt?

– Diese Erkenntnisse wurden dann in Phase

2 in Form einer gebäudeübergreifenden

Gebäude- und Anlagensimulation auf den

geplanten Campus übertragen, um ne-

ben dem tatsächlichen Bedarf die mög-

lichen Synergieeffekte zu eruieren.

– Auf dieser Basis entstanden in einem drit-

ten Schritt unterschiedliche Energiekon-

zepte für den „WILO Campus 2020“, die

entsprechend ihrer Umsetzungsfähig-

keiten bewertet werden konnten.

– Schlussendlich wurde anhand ökologischer

und ökonomischer Betrachtungen das op-

timale Energiekonzept verabschiedet.

U. a. konnten nachstehende innovative Ansätze

in die Planung integriert werden:

– Kraft-Wärme-Kälte-Kopplung

– Photovoltaikanlagen (u. a. zur Nutzung

von E-Mobility)

– Vernetzte Wärme- und Kälteversorgung

auf dem gesamten „WILO Campus“

– Freie Kühlung über Hybridkühler

– Adiabate Abluftbefeuchtung zur Reduzie-

rung klassischer Kälteerzeugung

– Nutzung eines Sprinklertanks (ca. 1 200 m³)

als Kältepuffer

– Wärmerückgewinnung aus produktionstechnischen Anlagen (z. B. Druckluftanlagen)

– Regenwassernutzung zur WC-Spülung und

Grünflächenbewässerung

– Gründach als Rückstaumöglichkeit von Re-

genwasser zur Entlastung der Kanalisation

Maximaler Effekt durch generalplanerischen Ansatz

Der Grundgedanke der generalplanerischen Projektabwicklung sorgte dafür, dass alle Bedürfnisse und Anforderungen in punkto Energie- und Ressourcenverbrauch berücksichtig werden konnten. Energieflüsse über einzelne Gebäude hinaus wurden analysiert und in die Konzeptfindung und für einen wirtschaftlichen Betrieb herangezogen. Durch diese ganzheitliche Betrachtung konnte das maximale Energiesparpotential herausgearbeitet werden. Wichtig wird sein, diese Vorarbeit nach Inbetriebnahme der Liegenschaften durch ein Monitoring zu überprüfen und − wo notwendig − zu optimieren, um die prog-nostizierten Werte zu erreichen oder gar zu unterschreiten.

Die Betriebsphase wird durch die komplexen Zusammenhänge und teils komplizierten Abhängigkeiten häufig unterschätzt, wodurch das eingangs prognostizierte Einsparpotential oft nicht erreicht wird. Durch umfangreiche Monitoring-Maßnahmen wirkt hier die WILO SE von vornherein entgegen, damit Missstände im Betrieb vermieden und Optimierungen umgehend durchgeführt werden können.

Zusammenfassung und Ausblick

Der neue „WILO-Campus 2020“ in Dortmund zeigt: Durch eine integrierte Standortplanung und ein ganzheitliches Energiemanagement können hohe Energieeinsparungen realisiert und damit Kosten deutlich reduziert werden. Eine Betrachtungsweise über Gebäudegren-zen hinweg eröffnet erhebliche Synergieeffekte, vor allem dann, wenn im Zuge der Neubebauung eines Industrieareals bereits in der Planungsphase die entsprechenden Weichen gestellt werden. Aufgrund der inhaltlichen und organisatorischen Komplexität, die mit dem Industriestandard 4.0 einhergeht, empfiehlt sich eine generalplanerische Herangehensweise, die alle Aspekte des jeweiligen Projekts zu einem integrierten Handlungs- und Strategiekonzept zusammenführt.

Mit einem übergeordneten Energiemanagementsystem lässt sich der Leitgedanke der WILO SE auf andere Standorte respektive bestehende Industriestandorte leicht übertragen. Denn der erste Schritt ist, wie bei der Neustrukturierung eines Standortes und Produktionsanlage, die Ermittlung der Schwachstellen in Energiebereitstellung und -verteilung. Anschließend lassen sich Synergien ableiten und auf die Bedürfnisse der Liegenschaft übertragen. Moderne Produktionsstandorte mit Ausrichtung gemäß Industrie 4.0 parallelisieren den Grundgedanken der Digitalisierung von Produktion und Energieversorgung.