Stahl – Neue Ansichten

in der FassadeArchitektur und Glas im Wandel

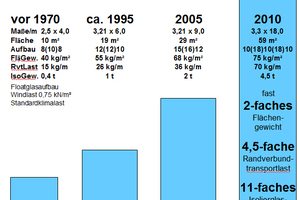

Die heutige Fassadengestaltung ist geprägt durch den Anspruch der Architekten an transparente, lichtdurchflutete Gebäude mit großen Glasflächen. Für die Umsetzung sind schlanke Tragkonstruktionen gefragt, die hohe Lasten aufnehmen können und dabei sämtliche konstruktiven und statischen Anforderungen erfüllen. Dies wird umso deutlicher, betrachtet man die Entwicklung der Glasindustrie genauer. Noch im Jahr 1970 waren z. B. maximale Scheibengewichte von 400 kg in den Größen 2,5 x 4 m gängig. Heute betragen die Scheibengewichte bis zu 4,5 t und die maximale Länge einer Scheibe liegt bei bis zu 18 m. Mit den größer werdenden Glasformaten nimmt aus Stabilitätsgründen auch die Dicke der Glasscheiben zu, sodass das Glasgewicht überproportional steigt. Die durch die neuen Wärmeschutzanforderungen häufig erforderliche dritte Scheibe erhöht das Gewicht der Glaselemente noch einmal um 50 %. Es stellt sich also die Frage, welches Material auf dem Weg in die Zukunft der Glasfassade am besten Schritt halten kann.

Stahl vs. Aluminium

Das Material Aluminium ist häufig die erste Wahl und bis dato noch immer ein sehr intelligentes Produkt, mit dem man hohe Gestaltungsfreiheiten hat. Man verbindet es mit leichter Verarbeitbarkeit, hoher Flexibilität und geringen Werkzeugkosten. Es stößt jedoch im Hinblick auf die größer werdenden Glasformate und die damit verbundenen Statikanforderungen immer schneller an seine Grenzen. In der Türkei beispielsweise, wird das Material bereits wegen seiner nachteiligen Brucheigenschaften im Erdbebenfall aus der Glasfassade zurückgedrängt. Letztendlich ist die Verwendung von Aluminium hauptsächlich von der Gestaltungsfreiheit getrieben.

Stahl ist trotz seiner Stabilität im Fassadenbau immer noch die „Ultima Ratio“. Wenn man Stahl betrachtet, denkt man unausweichlich: Stahl ist Grobzeug, es ist unflexibel und hat hohe Toleranzen. Zusätzlich klafft eine große Lücke zwischen den Rohmaterialien, die am Markt verfügbar sind (das sind grob tolerierte, in der Oberflächenstrukur uneben beschaffene Materialien) und den Anwendungen mit Stahl, die im Maschinen-, Anlagen- oder Flugzeugbau stattfinden, bei denen Profile bis auf ein Tausendstel genau bearbeitet werden.

Die Stabilität von Stahl ist zurückzuführen auf das E-Modul, einen Materialkennwert, der in Verbindung mit weiteren geometrischen Daten zu einem Profil beschreibt, wie weit der Profilquerschnitt unter einer bestimmten Belastung nachgibt. Das E-Modul von Aluminium ist 70 000, was ca. einem Drittel des

E-Moduls von Edelstahl (195 000) bzw. Baustahl (210 000) entspricht. Selbst Kupfer und Messing haben einen höheren Wert. Die

Daseinsberechtigung von Aluminium stützt sich schlicht und einfach auf die unkomplizierte Herstellung von Profilen im Strangpressverfahren. Für den Fassadenbau benö-tigt man eigentlich eine Kombination aus beiden Materialien, etwas mit der Gestaltungsfreiheit von Aluminium und der Stabilität von Stahl. Sprich: einen Werkstoff wie „Stahlu“.

Was geht mit Stahl im Fassadenbau?

Will man Stahl in der Fassade einsetzen, muss man sich fragen, was ist in diesem Bereich verfügbar? Und wenn es verfügbar ist, was ist geeignet? Herkömmliche Stahlprofile haben selbstverständlich ihre Daseinsberechtigung und sind auf dem Markt hinlänglich bekannt. Im Fassadenbau bringen sie jedoch einige Schwierigkeiten mit sich. So gibt es

z. B. bei Hohlprofilen eine zwingende Abhängigkeit zwischen der Materialdicke und dem Außenradius. D.h., wenn man eine Fassade mit ansteigender Höhe plant, muss man entweder die höchste Materialstärke, die zum Einsatz kommen soll, an allen Stellen verwenden, was keine Materialoptimierung zulässt, oder aber sich damit abfinden, dass sich die Radien außen am Produkt ändern und das einheitliche Erscheinungsbild der Fassade gestört ist. Hinzu kommt, dass die für diesen Bereich nutzbaren Standardpro-file in den gewünschten Ansichtbreiten nur in geringfügigen Mengen am Markt verfügbar sind.

Ein weiteres Problem, das im Zusammenhang mit Standardprodukten auftritt, sind

die üblichen Handelslängen von 6 bzw. 12 m. Wenn bspw. nur 4,5 m, 9 m oder aber vielleicht sogar 13 m gebraucht werden, heißt das, es entsteht entweder ein ungünstig

großer Verschnitt oder aber, das Material existiert in der Form gar nicht und man muss es in großen Mengen und mit langer Lieferzeit walzen lassen.

Dies war die Motivation für die Montanstahl AG, den Standard-Profilen etwas ent-gegenzusetzen: ein Konzept, das mit scharfkantigen, statisch optimierten Stahlsonder-

geometrien umgesetzt wird.

Das Planungskonzept Stahl

Hinter diesem Konzept steckt mehr als nur Scharfkantigkeit. Dahinter steckt die totale Flexibilität für den Architekten für das Design seiner Entwürfe. Denn man sieht den Profilen von außen nicht an, was sie tatsächlich im Innenbereich für Probleme lösen, in allererster Linie die Tragfähigkeit. Auch druckdicht geschweißte Funktionskammern im Innern des Profils für den Heizungsvor- und -rücklauf oder für Kabelkanäle können genauso zur Optimierung der Arbeitsprozesse beitragen, wie eine aus zwei Halbschalen geschweißte hinterschnittene Nut, in der Lasten direkt verankert werden können. Man kann sogar darüber nachdenken, Dachlasten direkt über die Fassadenprofile abzutragen und somit auf Sekundärtragkonstruktionen zu verzichten.

Wenn man sich mit Fassadenprofilen befasst, muss man sich mit Ansichtsbreiten und Bautiefen auseinandersetzen. Bspw. wird die Ansichtsbreite von Kasten- oder T-Profilen in der Regel auf 50, häufig 60 oder 80 mm festgelegt. Doch selbst bei diesen gängigen Maßen ist es schwierig, für den Fassaden-bau einen Standard zu kreieren, da es unterschiedliche Ansätze gibt, wie man an die Konzeption eines Stahlprofils herangehen kann. Hat der Architekt den Anspruch, dass das Profil kaum sichtbar sein soll und dass auf möglichst kleinem Raum hohe Lasten abgetragen werden sollen, verarbeitet man ein Material, das hohe Spannungen erträgt, zu einem kleinen und kompakten Profil.

Andere Varianten sind die Nutzung von günstigerem Baustahl und die Umverteilung des Materials an die relevanten Stellen, in die Gurte, oder aber die Herstellung eines leichteren Profils, das dann eine größere Bautiefe mit sich bringt. Um solchen Ansprüchen gerecht zu werden, sind unterschiedliche Fertigungstechnologien entwickelt

worden.

Laserstrahlschweißen und seine Vorteile

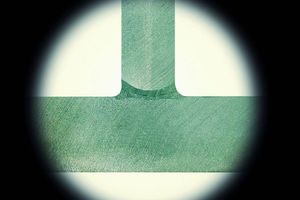

Beim Laserstrahlschweißen werden zwei, drei oder vier Materialstreifen ohne Zusatzwerkstoff zu einem scharfkantigen Gesamtprofil verschweißt. Der Laser dringt dabei mit Wärmeenergie minimal invasiv und nur sehr kurz in das Material ein. Dadurch kommt es zu verhältnismäßig geringen Spannungen innerhalb des Profils. Beim herkömmlichen Schweißen dagegen kann z. B. bei einem Kastenprofil allein durch die Abkühlspannung die letzte Schweißnaht die erste wieder zum Reißen bringen.

Laserstrahlschweißen ist bis zu einer Materialstärke von 20 mm für alle gängigen Materialtypen und -güten möglich, angefangen von Bau- und Edelstahl bis hin zu Duplex-Materialien – den Hochleistungssportlern unter den Stählen –, die angewandt werden, wenn es auf sehr kleinem Raum zu hohen Spannungen kommt. Mit dieser Technologie lassen sich Bau- und Edelstahl direkt zu einer Hybrid-Geometrie verschweißen, wenn man teures Material nur dort einsetzen möchte, wo es aus technischen oder optischen Gründen auch gebraucht wird. Das Verfahren ermöglicht außerdem die Kombination unterschiedlicher Materialstärken. Die entstehen-

den Schweißnähte sind kaum sichtbar.

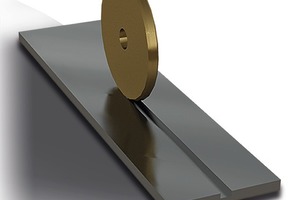

Das System der gängigen Lieferlängen von 6 und 12 m ist hier nicht relevant, da das Vormaterial bis 20 mm Materialdicke wie Teppich vom Coil abgewickelt, auf die Wunsch-

länge abgelängt, quergeteilt und gerichtet wird. Der Zuschnitt erfolgt auch mit dem Laserstrahl, da ein sehr gerader und sauberer Schnitt benötigt wird, denn das Material muss anschließend lichtdicht aufeinanderstehen, damit es problemlos verschweißt werden kann.

Die Kompetenz der Kontrolle

Das eigentlich Schwierige beim Laserstrahlschweißen ist die Prozesskontrolle. Zunächst einmal muss man das Verfahren beherrschen. Bei ferritischen Stählen, also bei Baustählen, kommt es im Zusammenhang mit Laserstrahlschweißprozessen sehr schnell zur Heißrissbildung, wobei der Vorteil des Laserstrahls, die kurze Wärmeeindringung, dann zum Nachteil wird. Bei Edelstahl lässt sich das Material zwar einfacher mit dem Laser verschweißen, doch selbst mit dem Laserstrahl kann ein Verzug nicht immer vermieden werden. Die Prozesskontrolle ist daher die eigentliche Kompetenz. Im laufenden Prozess wird die Qualität der Schweißnähte in Echtzeit lückenlos geprüft. So wird eine 100-prozentige Prozesskontrolle durch das LFC (Laser Fusion Control) gewährleistet. Zusätzlich wird das Verfahren in regelmäßigem Turnus vom TÜV Rheinland überwacht, die Zertifizierung der Fertigungslinien wird von der Schweißzulassungsbehörde „SLV“ in München vorgenommen.

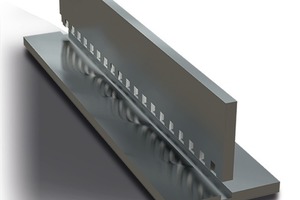

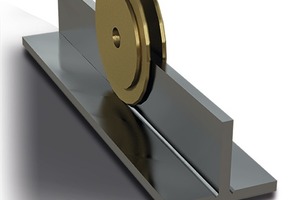

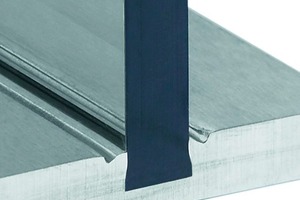

Davex

Beim Davex-Verfahren wird das Streifenmaterial ebenfalls in Wunschlänge vom Coil

abgelängt. Die Materialen werden über ein

linienförmiges Fügeverfahren kraft- und formschlüssig, nicht stoffschlüssig wie beim Laserstrahlschweißen, miteinander verbunden. Das Prinzip: In einen Materialstreifen (später der Gurt) wird eine Nut eingebracht und ein zweiter (später der Steg) wird an den Kontaktkanten durch mechanisches Prägen gezahnt. Die so gezahnte Kante wird dann in die Nut des ersten Materialstreifens eingestellt und durch längs der Materialstreifen laufende Fugenrollen in der Nut fest verpresst. Das Verfahren ist von der Kostenseite mit dem Laserstrahlschweißen vergleichbar. Wieso wird es dann eingesetzt? Es gibt natürlich ganz konkrete Motivationen: Bspw. ist man in der Lage, Materialien zunächst einmal im Solozustand mechanisch zu schleifen oder zu polieren und anschließend fertig bearbeitet zusammenzufahren. Da die Oberflächenbearbeitung von Flachmaterial erheblich günstiger ist als die spätere Bearbeitung eines fertigen Profils, ergibt sich durch die Nutzung des Davex-Verfahrens eine enorme Kostenersparnis. Hinzu kommt, dass anders als bei Schweißprozessen kein Verzug eingebracht wird und somit auch völlig artfremde Materialien miteinander verbunden werden können.

Schlanke Profile für mehr Durchblick

Das Warmwalzen gibt es schon länger als alle anderen Technologien. Das Besondere bei dem Verfahren der Montanstahl AG ist, dass vom Draht gewalzt wird, armdick, 60 mm im Querschnitt. Der kalte, endlose Draht wird mit 2,5 Mio. W Spannung innerhalb von

3 Sek zum Glühen gebracht, mittels sogenannter Stiche in Form gewalzt und direkt danach wieder abgekühlt. Das hat den Vorteil, dass das Material an der Oberfläche weniger Verzunderungen aufweist. Das Verfahren eignet sich besonders für die Her-

stellung kleinerer Sondergeometrien. Diese Profile weisen einen hohen Schlankheitsgrad auf, so dass das Auge des Betrachters nicht an der Konstruktion hängenbleibt, sondern das wahrnimmt, was sich dahinter befindet. Warmgewalzte Profile werden heute z. B. in der Rekonstruktion von Bauhausprojekten eingesetzt oder aber in Bereichen verbaut, in denen es auf die wärmetechnische Entkopplung der Profile nicht ankommt.

Neue Möglichkeiten

Fazit: Durch die verschiedenen Fertigungstechnologien können Stahlprofile realisiert werden, die den großen Lasten der Neuentwicklungen der Glasindustrie gerecht werden und trotzdem eine filigran anmutende Optik bieten. Dadurch hat der Architekt erstmals die Chance, über ganz andere Stützweiten, Feldbreiten und höhere Transparenz nachzudenken und der Planer erhält neue Möglichkeiten, diese Ideen auch statisch umzusetzen.