Studentenwohnheim WOODIE, Hamburg

In intensiver Planungs- und sehr kurzer Bauzeit hat das Berliner Architekturbüro Sauerbruch Hutton im Hamburger Stadtteil Wilhelmsburg ein Studentenwohnheim aus 371 vorgefertigten Holz-Modulen gebaut. Das liebevoll als WOODIE bezeichnete Gebäude hat in Hamburg einen Präzedenzfall für die Zulassung hoher Holzbauten erwirkt und neue Maßstäbe gesetzt.

Über die Modulbauweise wird derzeit in Architektenkreisen viel diskutiert. Tatsächlich lässt sich bis dato noch nicht abschließend sagen, ob der Modulbau beispielsweise die richtige Antwort auf die Frage nach bezahlbarem Wohnraum darstellt. Um so wichtiger scheint es daher, den Worten auch Taten folgen zu lassen. „Natürlich wirft der Modulbau derzeit noch viele Fragen auf, auch in Bezug auf die Wirtschaftlichkeit“, so Sibylle Bornefeld, Projektleiterin im Büro Sauerbruch Hutton für das derzeit größte Wohnbauprojekt in Holz-Modul-Bauweise weltweit. „Aber wir sind der Auffassung, dass durch die Bauweise, insbesondere mit Holz, sehr gute Qualitäten geschaffen werden können und es sinnvoll ist, auf diesem Feld mutig und experimentierfreudig zu sein.“

Das Architekturbüro aus Berlin hatte 2014 den zu dem Projekt ausgeschriebenen Wettbewerb gewonnen, der an den experimentellen Charakter der IBA 2013 anknüpfen wollte, und danach den Bau eines nach dem Prinzip des Universal Design entworfenen Studentenwohnheims umgesetzt. Dass die Umsetzung im Endeffekt als Holz-Modul-Bau erfolgte, hatte sich erst im Laufe der Planung ergeben. Für den Auftraggeber standen Innovation und Nachhaltigkeit einerseits und ein zügiger Bauablauf auf der anderen Seite im Fokus. Diese Vorgaben sowie die sich wiederholenden, standardisierten Grundrisse legten die gewählte Bauweise nahe.

Das Grundprinzip

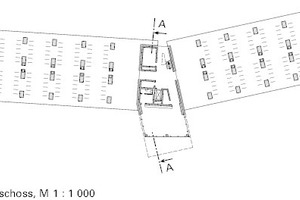

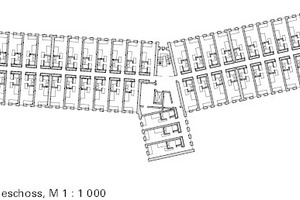

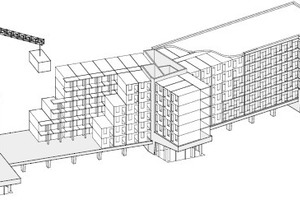

Die vorgefertigten 371 Holz-Module sind im WOODIE nicht auf einer Bodenplatte, sondern auf einem aufgeständerten Stahlbetontisch mit drei Stahlbeton-Erschließungskernen, in fünf beziehungsweise sechs Geschossen gestapelt. Tisch und Kerne sind in konventioneller Stahlbetonbauweise mit einer zweiten Schale aus Sichtbeton ausgeführt. Die städtebauliche Grundfigur bildet dabei ein leicht abgeknicktes E, dessen kurze Arme nach Südwesten auskragen. Während das Gebäude in seinem Längsriegel im Erdgeschoss eine Art Luftgeschoss mit Flächen für Fahrradstellplätze bildet, sind in den drei kurzen Querriegeln im Erdgeschoss Sondernutzungen wie die Lobby des Studentenwohnheims, ein Café und ein gemeinschaftlich nutzbares Working-Lab angeordnet.

Die Stahlbetonerschließungskerne dienen dabei der Aussteifung des Gebäudes. „Nach dem heutigen Stand der Technik ist es in Bezug auf den Brandschutz im Prinzip auch möglich Treppenhäuser und Aufzugsschächte in Holz zu erstellen. Aber durch die von uns vorgegebenen 5 m-Auskragungen der Querriegel stand schnell fest, dass das Gebäude in Holz-Beton-Hybridbauweise gebaut werden wird“, erläutert Architektin Bornefeld. „Natürlich entstehen dadurch Gewerkeschnittstellen. Die sind immer ein spannendes Thema, auch im konventionellen Bauen.“ Ein typischer Schnittpunkt zwischen Holz und Beton war im WOODIE beispielsweise die Verbindung der obersten Modulebene an die Betonkerne. Außerdem gibt es neben den Kernen und neben dem Betontisch im Erdgeschoss noch ein weiteres Stahlbetonelement.

Bei allen Erschließungsfluren handelt es sich um Stahlbeton-Fertigteile, die mit jeweils vier Stahlbetonstützen zu Tischen verbunden sind und ebenfalls der Aussteifung des Gebäudes dienen. An diesen wurden die Module zusätzlich in ihrer Lage fixiert. Doch zunächst wurden die komplett ausgestatteten Holzboxen in den Hallen des Herstellers Kaufmann Bausysteme GmbH an einer Fertigungsstraße mit 17 Stationen hergestellt.

Vorfertigung, Anlieferung und Montage

Der Grad der Vorfertigung ist bei den WOODIE-Modulen mit 80 % sehr hoch. Die Boxen wurden als komplett umschlossene Baukörper inklusive Bad, Kochbereich, Möblierung und Verkabelung im Werk hergestellt und per Tieflader nach Hamburg gebracht. Der Modulhersteller hatte auf Grund der Planungsvorgaben des Architekturbüros maximale Abmessungen für die Module empfohlen, damit

immer zwei Stück auf einen LKW passen. Die Logistik des Transportes war genau abgezirkelt, so dass die Module just-in-time auf die Hamburger Baustelle geliefert und direkt vom LKW aus eingesetzt wurden.

Die Umschließungsflächen der Boxen bestehen aus Brettsperrholzplatten. Decke und Wände sind holzsichtig belassen, während der Boden einen Belag aus Naturkautschuk erhielt. An den Längsseiten, also an den Trennwänden zwischen zwei Räumen, ergibt sich ein Wandaufbau aus 12,5 cm BSP-Holz, GK-Platten, 5 cm feuerfester Mineralwolldämmung und entsprechend auf der anderen Seite gespiegeltem Aufbau mit GK- und BSP-Platte. Die Gipskartonplatten dienen dabei dem Schallschutz. An der Fassade wiederum sitzt vor der BSP-Platte eine 20 cm starke Dämmung mit Windsperre und vorgehängter Fassade aus vorvergrauter Lärche. Diese wurde allerdings erst vor Ort aus ebenfalls vorgefertigten Elementen montiert. In den Aufbau der Moduldecken war bereits ab Werk eine Splitschüttung sowie eine zusätzliche Trittschalldämmung für den Schallschutz integriert worden.

Da die Module auch bereits mit sämtlichen Kabeln und Leitungen versehen worden waren, mussten sie vor Ort „nur noch“ an die Steigleitungen in der Ebene der Erschließungsgänge angeschlossen werden. Ein spannendes Unterfangen, denn ein einzelner Planungsfehler bei den Durchbrüchen der Fertigteildecken hätte sich entsprechend 371 Mal wiederholt.

Brandschutz und Fassade

Für den Holzbau war der Bau des Studentenwohnheims ein wesentlicher Schritt, da er als Präzedenzfall für die seitdem in Hamburg zugelassenen Gebäude der Gebäudeklassen 4 und 5 in Holzbauweise gilt. Die für den Brandschutz zuständigen Hamburger Behörden agierten in dem Projekt sehr offen, und die Zusammenarbeit mit der Dekra Hamburg war konstruktiv und zielführend. Für die Zulassung mussten allerdings eine Reihe von Brandschutzmaßnahmen durchgeführt werden. Für den Betrachter gut zu erkennen sind beispielsweise die 5 bis 8 cm aus der Fassade herausgezogenen metallenen Fensterlaibungen oder in der Horizontalen verlaufende Bleche gegen Brandüberschlag.

Insgesamt legt sich das Erscheinungsbild der Fassade wie ein vollflächiges Muster über die Modulbaukonstruktion, die so von außen nicht mehr ablesbar ist. Die Fassadenelemente werden in einem vorgegebenen Muster mal in vertikaler, mal in horizontaler Ausrichtung und im Wechsel mit den Fensterelementen zu bordürenartigen Bändern verwoben. Eine besondere Raffinesse liegt zudem in der reliefhaften Ausbildung, da die Unterkonstruktion der vorgehängten Elemente in ihrer Tiefe variiert und so für dezente Lebendigkeit sorgt.

Wirtschaftlichkeit

„Eine undankbare Aufgabe bei der Planung von Mikrowohnen allgemein ist der hohe Erschließungsanteil, der unweigerlich anfällt“, so Bornefeld. „Hierfür wirtschaftliche und dennoch architektonisch attraktive Lösungen zu finden, ist schwierig. Im WOODIE hätte es der Architektur sicher gut getan, an den langen Mittelgängen beispielsweise mal ein Modul „auszulassen“, um eine offene Gemeinschaftszone einzubinden und die Flure seitlich zu belichten.“ Das wäre allerdings in Summe aller Etagen mit hohen wirtschaftlichen Einbußen einhergegangen. Zudem war von vornherein angestrebt worden, das Haus langfristig auch als ordentliches Wohnhaus zu betreiben, in dem keine Gemeinschaftsräume in den Obergeschossen vorgesehen sind.

„Insgesamt konnte mit dem WOODIE durch die Fertigung unter idealen Bedingungen eine sehr hohe Qualität erzielt werden“, so Architekt Cornelius Voss vom Bauträger PRIMUS developments GmbH, die das Projekt gemeinsam mit der Senectus GmbH realisiert hat. „Noch wirtschaftlicher wird es, wenn weitere Projekte folgen, für die wir unsere Erfahrungen ebenfalls nutzen können.“

Nina Greve, Lübeck

Baudaten

Objekt: „WOODIE“, Universal Design Quartier,

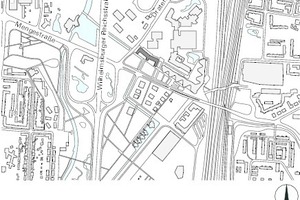

Standort: Neuenfelder Straße / Dratelnstraße,

21109 Hamburg

Typologie: Modulares Wohnhaus für Studierende

Bauherr: Dritte PRIMUS Projekt GmbH – ein Joint-Venture von Primus und Senectus, Hamburg,

Architekt: Sauerbruch Hutton, Berlin: Louisa Hutton, Matthias Sauerbruch, Juan Lucas Young, Berlin,

Mitarbeiter (Team): Jürgen Bartenschlag, Sibylle Bornefeld, Bettina Magistretti, Jörg Albeke, Jil Bentz, Katja Correll, Daniel Eichenberg, Ben Hansen, Falco Herrmann, Jonathan Janssens, Erik Levander, Isabelle McKinnon, Maria Saffer, Ana Rita Silvestre Caneira, Francesco Tonnarelli, Felix Xylander-Swannell, Julien Engelhardt, Kim Istenicˇ, Anton Leibham, Duarte Mendia Vieira, Leonardo Ottaviani, Jonah Ross-Marrs, Daisy Tickner, Agustin Uliarte, Jin Zhaoyun

Bauleitung Rohbau: August Prien Bauunternehmung Gmbh & Co KG, Hamburg, www.augprien.de

Bauleitung „Aufstapelung“ der vorgefertigten Wohneinheiten: Kaufmann Bausysteme GmbH,

(Leistungsphase 8 lag beim Bauherrn)

Holzbau: Kaufmann Bausysteme GmbH, Reuthe, AT, www.kaufmannbausysteme.at

Betonbau: August Prien Bauunternehmung Gmbh & Co KG, Hamburg, www.augprien.de

Pfosten-Riegel-Fassade (EG): BSS Metallbau-Schiffsausbau GmbH & Co KG, Lemgo, www.bss-lemgo.de

Bauzeit: Oktober 2016 – Oktober 2017

Fachplaner

Tragwerksplaner: Wetzel & von Seht, Hamburg, www.wvs.eu; merz kley partner, Dornbirn/AT, www.mkp-ing.com

TGA-Planer: PHA Planungsbüro für haustechnische Anlagen GmbH, Breuna

Akustikplaner: Lärmkontor GmbH, Hamburg, www.laermkontor.de

Landschaftsarchitekt: Sinai Gesellschaft von Landschaftsarchitekten mbH, Berlin, www.laermkontor.de

Brandschutzplaner: Dekra Automobil GmbH Industrie, Bau und Immobilien, Hamburg, www.dekra.de/de-de/bau-und-immobilien

Bauphysik: Wetzel & von Seht, Hamburg,

Projektdaten

Grundstücksgröße: 4 015 m²

Grundflächenzahl: 0,55

Geschossflächenzahl: 3,27

Nutzfläche gesamt: 12 715 m²

Nutzfläche: 10 200 m²

Technikfläche: 490 m²

Verkehrsfläche: 2 025 m²

Brutto-Grundfläche: 13 140 m²

Brutto-Rauminhalt: 38 805 m³

Energiebedarf

Primärenergiebedarf: 15,8 kWh/m²a nach EnEV 2014

Energiekonzept

hinterlüftete Holzfassade: 12,5 cm Brettschichtholz, 20 cm Wärmedämmung Mineralwolle, Hinterlüftungszwischenraum in variierender Stärke (4 bis 12 cm), 26 mm Fassadenpaneel Lärche vorvergraut

hinterlüftete Betonfassade: 25 cm Stahlbeton, 20 cm Wärmedämmung Mineralwolle, 4 cm Hinterlüftungszwischenraum, 16 cm Fertigteil-Stahlbeton

Fenster: Red-Grandis-Holzfenster mit Dreifach-Isolierverglasung

Gebäudehülle U-Wert Holzfassade = 0,17 W/(m²K)

U-Wert Betonfassade = 0,2 W/(m²K)

Ug-Wert Fensterverglasung = 0,6 W/(m²K)

Auszeichnungen: WohnbauPreis Hamburg 2017; immobilienManager Award 2018; iF Design Award 2018; DAM Preis für Architektur 2019, Nominierung

Hersteller

Beleuchtung: Hadler GmbH, www.hadler-gmbh.de

Naturkautschuk: nora systems GmbH,

www.nora.com

Pfosten-Riegel-Fassade: Schüco International KG, www.schueco.com