Transparentes Tragwerk am Limit

Wie sieht der Markenkern einer edlen Schweizer Uhrenschmiede als gebaute Architektur aus? Diese Frage stellte Audemars Piguet in einem Wettbewerb, den die Bjarke Ingels Group (BIG) mit dem Entwurf einer von Glas getragenen Doppelhelix gewann. Für dessen Umsetzung benötigten die Architekten allerdings die Expertise des Fassadenherstellers Frener & Reifer, der auf dem Weg zur Realisierung Pionierarbeit zu leisten hatte.

Wer auf Sand bauen will, muss kreativ werden. Auch, wenn der Sand wie im Fall des Projekts Maison de Fondateurs Audemars Piguet bereits einige Veredelungsprozesse durchlaufen hat und in Form von 101 gebogenen, trapezförmigen Gläsern in unterschiedlichen Formaten vorliegt. Denn der Werkstoff Glas ist zwar hochfest, hat jedoch bei Lasteintrag eine äußerst geringe Toleranz gegen Spannungsspitzen. Deshalb kommt es nicht nur auf dessen richtige chemische Zusammensetzung und angepasste Stärken an, sondern vor allem auch auf die baulichen Anschlüsse zu Decken und Böden. Und natürlich auf absolute Präzision bei der Herstellung, Verarbeitung und Montage jeder einzelnen Komponente.

Denn der Trick, Gläser als tragende Elemente in einem Gebäude einzusetzen, kann nur gelingen, wenn die Kräfte absolut gleichmäßig in das Material geleitet werden. Das stellt nicht nur die StatikerInnen vor Herausforderungen, sondern alle am Projekt Beteiligten bis hin zu den Monteuren auf der Baustelle, die mit höchster Konzentration zu Werke gehen müssen. Aber was anderes will man bei einem Museumsgebäude für eine Schweizer Uhrenhersteller auch anderes erwarten?

Ein begehbares Uhrwerk

Der Entwurf von BIG sah ein tragendes, gewundenes Stahldach in Form einer Doppelhelix vor, das aus rund 50 einzelnen Elementen besteht, von denen keines dem anderen gleicht. Zudem sollte das Dach später einen Grünaufbau von ca. 300 m² erhalten. Die einzelnen Elemente des Stahldachs bestehen dabei aus 200 mm dicken Stahlrahmen, die mit Dämmeinlagen gefüllt sind und eine Spannweite von bis zu 12 m besitzen. Sie wurden vorgefertigt auf die Baustelle geliefert und dann zueinander verschraubt. Die Elemente sind in sich verwunden und gegenläufig an- und absteigend platziert. Im Kern des Doppelhelix-förmigen Gebäudes befindet sich eine Konstruktion aus HEB 600 Stahlträgern, von der dieses Dach gehalten – aber nicht getragen – wird.

Diese Aufgabe dachten die Architekten den 101 gebogenen, trapezförmigen Gläsern in Formaten von 2,4 x 1,5 m bis 2,4 x 5,5 m zu. Sie verfügen zudem über Isolierglasaufbauten von bis zu

96,5 mm Stärke – jedes Glas besteht aus bis zu sieben Einzelscheiben. Die fertige Konstruktion kommt ohne weitere Stützen aus, somit sind die Gläser die einzigen vertikal tragenden Elemente der gesamten Konstruktion. Denn einen Betonkern haben die PlanerInnen nicht vorgesehen. Nichts sollte der gestalterischen Idee, mit der Konstruktion den Eindruck eines sich frei bewegenden Uhrwerks zu erzeugen, im Wege stehen.

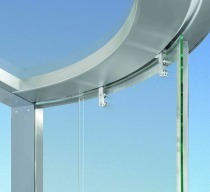

Zur Helix gehört noch ein weiterer Anbau, die sogenannte Gründerhalle. Auch hier plante Frener & Reifer die Isolierglaswände sowie das halbkreisförmige, begehbare Glasdach. Außerdem gehören zum Projekt eine sondergefertigte, 4,5 m breite und 2,80 m hohe Drehtür mit einem Gewicht von 1 000 kg sowie hohen Anforderungen an die Gebäudesicherheit. Zusätzlich lieferte Frener & Reifer zwei Ganzglas Schiebetüren sowie vier Ganzglas Schwingtüren – dadurch ist die transparente Optik auch an den Zugängen zum Gebäude gewährleistet.

Hohen Wind- und Schneelasten

Da die Doppelhelix als Zubau zum Hauptsitz von Audemars Piguet geplant wurde, ist er den gleichen harschen Witterungsbedingungen ausgesetzt, denen das Unternehmen bereits seit 1875 im schweizerischen Le Brassus trotzt. Im Winter ist das Ensemble hohen Schneelasten von teils mehr als 5 kN/m² ausgesetzt, während die Temperaturen oft weit unter -20 °C absinken. Und auch die Windlasten sind nicht zu vernachlässigen. Gleichzeitig sollte mit dem Museum für die Gründer des Unternehmens ein Ort geschaffen werden, der unbeeindruckt von den Unbillen des Wetters eine Kontemplation über die hohe Kunst des Handwerks erlaubt – samt Ausstellungsflächen, Vorführräumen, Premium-Verkaufsräumen sowie einigen Präsentationswerkstätten.

Um diese hohen Anforderungen zu bestehen, kam der Konstruktion der lastabtragenden Isoliergläser eine zentrale Bedeutung zu. Im Austausch mit den Bauphysikern von Lüchinger+Meyer, dem lokalen Architektenteam von CCHE und dem Glaslieferanten musste Frener & Reifer zahlreiche

innovative Lösungen entwickeln; eine Pionierleis-tung. Denn bislang ist kein vergleichbares Objekt in so rauem Klima bei höchsten thermischen Anforderungen realisiert worden. Daher gingen der Projektierung der Glaskonstruktionen umfangreiche Machbarkeitsstudien voraus, an denen auch verschiedene Glashersteller und -verarbeiter beteiligt waren. Um die experimentell entwickelten Berechnungsmodelle zu plausibilisieren, führt die Hochschule Luzern planungsbegleitend Bauteilversuche durch. Die am stärksten belastetet Scheibe muss später einem Gewicht von gut

40 t widerstehen – getestet wurde sie sogar mit einer Belastung von 80 t.

Innenwände werden zu Außenwänden

Dabei sind die einzelnen Gläser nicht nur gekrümmt, sondern schließen auch mit schrägen Kanten an das Dach und das Fundament an. Und dort, wo in der Krümmung der Helix eine Innenwand über das Dach der benachbarten Schleife hinausragt, wird sie zudem zur Außenwand mit anderen energetischen Anforderungen. Und dennoch muss der komplexe Aufbau eine statische Einheit bilden, die Lasten zuverlässig – und vor allem gleichmäßig abträgt. Notwendigerweise wurden deshalb sämtliche 101 Elemente der Doppelhelix als Unikat in einem FE-Programm in 3D modelliert.

Die einzelnen Elemente sind als Stufenglas konzipiert, wobei die eigentliche Last von der Innenseite der Gläser getragen wird, die, je nach Belas-tung, aus drei bis fünf, jeweils 12 mm starken Floatgläsern besteht. Die zwei weiteren Glasschichten der 3-fach-Isoliergläser bestehen aus einer Einfachscheibe in der Mitte und einem weiteren Verbundsicherheitsglas auf der Außenseite, mit Sonnenschutzbeschichtung. Verklebt sind die Gläser in einem Stahlschuh mit Silikon. Im Bereich der Druckzonen sind sie mit einen Epoxidmörtel vergossen. Die Schuhe dienen sowohl als konstruktive Schnittstelle zum Fundament als auch zur Einleitung der Lasten der Stahlkonstruktion und des Dachs.

Hohe Lichtausbeute und Farbtreue

Neben den baulichen Anforderungen mussten die Scheiben jedoch auch ästhetischen Ansprüchen genügen: maximale Transparenz bei hoher Lichttransmission und möglichst geringer Spiegelung. Bei dem komplexen, mehrschichtigen Aufbau der Gläser ist das keine leichte Übung. Zum Einsatz kam das Produkt SunGuard SNX 60/28, mit hochwertigen Interlayerfolien, das innen wie außen lediglich 12,9 % des sichtbaren Lichtspektrums reflektiert. Gleichzeitig liegt dessen Farbtreue bei 93 %. Allerdings brachte es der Aufbau als Stufenglas mit sich, dass an den Übergängen verschiedene Farbschattierungen sichtbar wurden – weshalb das Unternehmen entschied, einen Randbedruck vornehmen zu lassen, um ein einheitliches Bild zu erzeugen.

Bei der Montage der Einheiten auf der Baustelle war nicht nur Präzision gefragt, sondern auch Geduld. Denn die Belastung durch das Dach musste sich zu jeder Zeit gleichmäßig auf die gesamte Fassade verteilen, damit nicht einzelne Elemente unter zu hohen Kräften zerplatzen. Zwar sind sie so ausgelegt, dass sie im Falle des Ausfalls eines Nachbarelements auch dessen Last mittragen können, es also nicht zu einer Kettenreaktion kommt. Allerdings hätte ein solcher Ausfall nicht nur die Montage verzögert, sondern auch eine neue Glasproduktion erfordert, was sich schnell zu einem zeitlichen und somit finanziellen Risiko für das Projekt hätte entwickeln können. Deshalb wurden Probeelemente bei den Tests vorab unter anderem absichtlich beschädigt, um zu prüfen, ob sie selbst dann die ihnen zugedachte Last noch schultern können. Diese Redundanzen sind absolut notwendig, um die Risiken beim konstruktiven Einsatz von Glaselementen auf ein verträgliches Minimum zu reduzieren.

Hilfskonstruktion für die Montage

Dass bei der Montage als glatt ging, lag letztlich vor allem an der Präzision und gewissenhaften Vorplanung aller Projektbeteiligten. Zudem kam bei der Befestigung der Elemente eine eigens entwickelte Hilfskonstruktion zum Einsatz, welche die Last des Dachs und der Stahlkonstruktion trug, bis alle Glaselemente sorgfältig an ihrem Platz eingemessen waren. Erst dann wurde die Hilfskonstruktion schrittweise abgesenkt und die Glasfassade kontrolliert belastet.

Nach dem Abbau der Hilfskonstruktion – die sich als schwieriger als die Montage der Glaselemente erwies, da diese beim Abbau ja nicht beschädigt werden durften – erfolgte der strukturelle Anschluss an Dach und Fundament mit einer Silikonfuge. Damit war das Gebäude bereit für die Montage des vorgelagerten Sonnenschutzes, bei dem es sich ebenfalls um eine aufwendige Maßanfertigung handelt. Denn: Um die Überhitzung der Innenräume im Sommer zu vermeiden, wurde für die Glasfassaden ein hochkomplexer und zugleich elegant geschwungener, vorgehängter Sonnenschutz aus ca. 15 000 unterschiedlichen Messinglamellen entworfen.

Sonnenschutz aus 432 Wellen

Der Sonnenschutz besteht aus jeweils einem Element pro Scheibe, die jedoch alle miteinander verbunden sind und optisch als ein großer, zusammenhängender Sonnenschutz erscheinen. Jedes Element besteht aus 432 verschiedenen Lamellenwellen, wobei sich jede Welle in Größe und Steigung minimal von der vorhergehenden unterscheidet. Je nach Scheibenhöhe variiert auch die Höhe des Sonnenschutzes. Bei den größten Scheiben hat er eine Höhe von ca. 4 m, bei den kleinsten Scheiben sind die Elemente des Sonnenschutzes hingegen nur ca. 1 m hoch. Unabhängig von der Höhe des Sonnenschutzes, liegen immer jeweils 72 Lamellen übereinander. Sie werden an jenen Stellen, an denen der Sonnenschutz aufgrund der geringeren Scheibenhöhe schmäler ausfällt, einfach stärker „zusammengepresst“ und dadurch engmaschiger. Dieser Effekt unterstützt noch zusätzlich die gestalterische Idee, der Fassade die dynamische Anmutung eines Uhrwerks in Bewegung zu verleihen.