Grüner Zement

Neue Technologien in der Zementherstellung 22.01.2018Die globale Erwärmung zu bremsen und ein neues internationales Klimaabkommen auszuhandeln, ist Ziel der Weltklimakonferenz, die derzeit in Kopenhagen stattfindet. Ein "grünes" Verfahren für die Zementherstellung, entwickelt von Wissenschaftlern des KIT, verspricht enorme Einsparungen an Energie. Der neue Zement mit dem Namen "Celitement®" hat zudem das Potential, den weltweiten Ausstoß des Klimagases Kohlendioxid in den nächsten Jahrzehnten deutlich zu verringern und so zum Klimaschutz beizutragen.

Die Zementherstellung ist ein energieintensiver Prozess. Jährlich emittieren Zementwerke mehr als eine Milliarde Tonnen des Treibhausgases Kohlendioxid (CO2) - dies sind fünf Prozent der weltweiten CO2-Emissionen. Damit setzt die Zementherstellung drei bis viermal so viel CO2 frei wie der gesamte Flugverkehr. Wissenschaftlern am KIT ist es gelungen, mit Celitement® ein neues, mit Portlandzement vergleichbares zementäres Bindemittel zu entwickeln, das auf bisher unbekannten, hydraulisch aktiven Calciumhydrosilikaten basiert. Als Rohstoffe für das zweistufige Verfahren bei Celitement® dienen im einfachsten Fall gebrannter Kalk und Sand. Die Herstellung von Celitement® erfolgt bei Temperaturen unter 300 Grad Celsius - im Vergleich zu den etwa 1450 Grad Celsius, die üblicherweise für die Zementherstellung notwendig sind, also in relativ "kühlem" Umfeld. So lassen sich im gesamten Herstellungsprozess im Vergleich zur Produktion von herkömmlichem Portlandzement bis zu 50 Prozent der Energie einsparen. Auch der Bedarf des Rohstoffes Kalk konnten die KIT-Wissenschaftler stark reduzieren.

Neben der Einsparung an Energie ist vor allem auch die Emissions- Bilanz wegweisend: Bei der Herstellung von Celitement® wird im Vergleich zu bisherigen Verfahren zur Produktion von Portlandzementklinker nur halb so viel CO2 an die Umwelt abgegeben wie bei üblichen Verfahren. Jährlich etwa zwei Milliarden Tonnen des Bindemittels produzieren die Zementwerke weltweit für die Bauindustrie. "Wären - in die Zukunft gedacht - alle Zementwerke weltweit auf unserer Verfahren umgestellt, würde jährlich eine halbe Milliarde Tonne weniger Kohlendioxid in die Antmosphäre entweichen - mit enormen Effekten für den Klimaschutz!", so die Vision von Dr.

Peter Stemmermann vom Institut für Technische Chemie (ITC) des KIT.

Gemeinsam mit drei weiteren Wissenschaftlern vom ITC hat er die Grundidee für den umweltfreundlichen Zement und das neue Verfahren entwickelt. Möglich wurde dies erst durch den Einsatz der Synchrothronstrahlung, die es erlaubte, den Zement im Nanometerbereich zu erforschen.

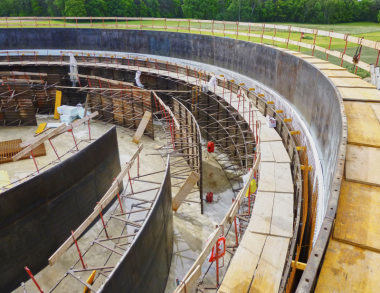

Weltweit suchen Wissenschaftler nach neuen Verfahren, die Energie- und Umweltbilanzbilanz bei der Zementherstellung zu verbessern. "Wir gehen davon aus, dass wir mit Celitement® in diesem Punkt einen großen Schritt vorwärts gehen", so Dr. Hanns-Günther Mayer vom Innovationsmanagement des KIT. Um den neuen Zement nach und nach zur Marktreife zu bringen, haben die Erfinder und das KIT gemeinsam mit dem Industriepartner Schwenk ein Unternehmen, die Celitement GmbH, gegründet. Der nächste Schritt ist der Bau einer Pilotanlage auf dem KIT-Campus Nord. Baubeginn ist für das kommende Jahr angesetzt. "Damit können wir mit ersten Tests starten, die für die langfristige industrielle Anwendung notwendig sind", so Mayer.

Internet: www.celitement.de