Bis ins Detail kreislauffähig

Wie eine schutzbietende Berghütte erscheint die ca. 400 m2 große Halle, die entlang der Straße im Diemersteiner Tal steht. Für Wandernde, die von hier aus starten, mag sie als Treffpunkt und Witterungsschutz dienen. Von außen erscheint es, als sei sie aus einem Guss gemacht, doch die Teile, die das Ganze bestimmen, machen die Besonderheit dieses Gebäudes aus.

Der Holzcampus Diemerstein, eine kreislauffähige und vollständig rückbaubare Werk- und Forschungshalle aus Holzwerkstoffen, liegt nur wenige 100 m vom Tagungszentrum der RPTU Kaiserslautern und der Villa Denis, einer Gründerzeitvilla im italienischen Stil, entfernt. Die Kulisse für diese beiden Bauten ist die Burg Diemerstein, die, umgeben von der pfälzischen Wald- und Hügellandschaft, dem Holzcampus – einer fast spielerischen Intervention – einen erhabenen Rahmen verleiht.

In der 7 m hohen Werkhalle finden Workshops, Vorlesungen und Präsentationen statt

In der 7 m hohen Werkhalle finden Workshops, Vorlesungen und Präsentationen statt

Foto: Andreas Labes

Der Standort, ca. 25 km vom eigentlichen Universitätsstandort Kaiserslautern entfernt, ist der landschaftlichen Schönheit geschuldet, sondern sei „ein glücklicher Zufall“ gewesen, erzählen die Planer. Das Grundstück stand frei und sollte bebaut werden. Gemeinsam mit der Stiftung der RPTU Kaiserslautern, dem damaligen Präsidenten und weiteren Beteiligten wurde die Vision entwickelt, dieses Grundstück zu einem Ort der Holzbauforschung zu machen. Der Bebauungsplan sieht insgesamt drei Gebäude vor, sodass der fertige Holzcampus in Zukunft durch zwei weitere Bauten ergänzt werden soll. Für die Realisierung brauchte es die glückliche Fügung zweier Lehrstühle, des Fachgebiets für Baukonstruktion und Entwerfen – damals unter der Leitung von Prof. Stephan Birk (heute Professor an der TU München) – und des Fachgebiets für Tragwerk und Material, vertreten durch Prof. Dr.-Ing. Jürgen Graf.

Das Rahmentragwerk ist in den Rücksprüngen an den Stirnseiten ablesbar, enthüllt sich aber erst im Inneren

Das Rahmentragwerk ist in den Rücksprüngen an den Stirnseiten ablesbar, enthüllt sich aber erst im Inneren

Foto: Andreas Labes

Ein Research-Design-Build-Projekt

An den Werkmaschinen können Studierende selber Detaillösungen

An den Werkmaschinen können Studierende selber Detaillösungen

und 1 : 1-Modelle realisieren

Foto: Andreas Labes

„Wie können wir heute kreislauffähig entwerfen und konstruieren und wie müssen wir heute bauen, um in Zukunft zerstörungsfrei ein Gebäude auseinander- und woanders wieder aufbauen zu können?“, fragt sich Prof. Stephan Birk. Das waren einige der Fragen, die dem Projekt und der begleitenden Forschung zugrunde lagen.

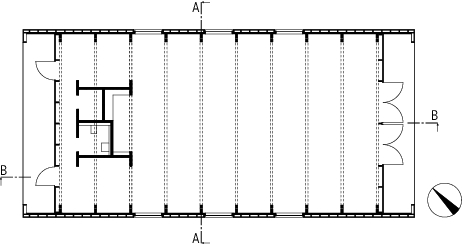

Drei große runde Fenster an den Längsfassaden bringen Licht in den großen Innenraum

Drei große runde Fenster an den Längsfassaden bringen Licht in den großen Innenraum

Foto: Andreas Labes

Der Holzcampus Diemerstein ist in seinem Entstehungsprozess ein Versuch, Antworten auf diese Fragen zu finden, und ist als Research-Design-Build-, d. h. als angewandtes Forschungsprojekt zu betrachten. Die „forschende Lehre“ stand von Anfang an im Vordergrund und begleitete das Vorhaben bis zu seiner Fertigstellung. Weitere Forschungsprojekte, an denen die Arbeitsgruppen beteiligt waren, verliefen parallel zur Entwurfsentwicklung und behandelten ähnliche Fragestellungen. So konnte laut Prof. Stephan Birk und Prof. Jürgen Graf ein produktiver Rahmen geschaffen werden für die „einmalige Chance, außerhalb des üblichen Baugeschehens etwas Neues und Experimentelles zu entwickeln.“

Die vorproduzierten Holzrahmen und die restlichen Holzelemente wurden in wenigen Tagen aufgebaut

Die vorproduzierten Holzrahmen und die restlichen Holzelemente wurden in wenigen Tagen aufgebaut

Foto: t-lab

Das Projekt, das 2019 initiiert und 2023 fertiggestellt wurde, sollte von Anfang an mit dem Anspruch umgesetzt werden, dass der gesamte Prozess – vom Entwurf bis zur Umsetzung – von Architekturstudierenden der RPTU Kaiserslautern begleitet wird. Gesetztes Ziel der Entwurfsaufgabe war die Entwicklung eines Gebäudes im Sinne eines kreislauffähigen Bauens. Über einen Zeitraum von ca. zwei Jahren wurden die Studierenden begleitet und die Entwürfe optimiert: Das konsequente Verfolgen einer Rückbaubarkeit aller Bauelemente lenkte dabei die gestalterischen und konstruktiven Entscheidungen. Aus den so entstandenen Entwurfsideen wurde dann eine ausgewählt und gemeinsam weiterentwickelt.

Das Knotendetail aus Kunstharzpressholz ist von den natürlichen Eigenschaften von Zwieseln (Astgabeln) abgeleitet

Das Knotendetail aus Kunstharzpressholz ist von den natürlichen Eigenschaften von Zwieseln (Astgabeln) abgeleitet

Foto: Andreas Labes

„Das Tragwerk bestimmt die Raumwirkung“

Durch die Vorspannung der Verbindugselemente kann die Konstruktion ab- und wieder aufgebaut werden, ohne dass das Material verspannt wird

Durch die Vorspannung der Verbindugselemente kann die Konstruktion ab- und wieder aufgebaut werden, ohne dass das Material verspannt wird

Foto: t-lab

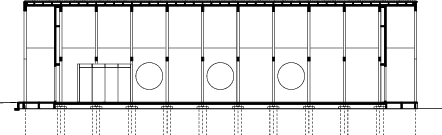

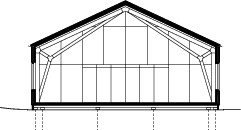

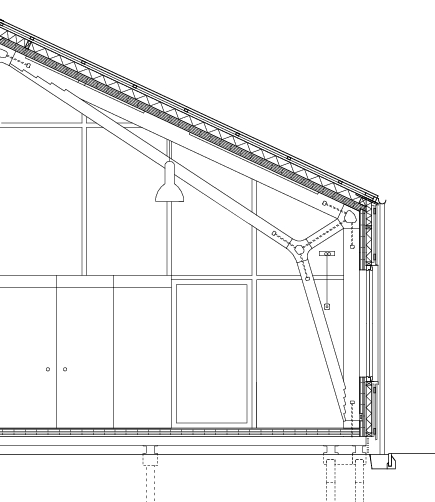

erklärt Prof. Stephan Birk. Die 7 m hohe Halle ist innen wie außen schlicht ausformuliert und greift in ihrer Klarheit die Kreislaufwirtschaft aller Bauteile gestalterisch auf. Das Tragwerk wird zwar nur innen sichtbar, hinterlässt aber in den Rücksprüngen an den Hallenstirnseiten seine Spuren, an denen das Konstruktionsprinzip der Rahmen ablesbar bleibt. Die langen Fassadenseiten der Halle werden von jeweils drei prägnanten runden Fenstern gegliedert, die, gemeinsam mit den Öffnungen und der transluzenten Polycarbonatfassade an den Stirnseiten, Licht in die 28 m lange und 12,5 m breite Halle bringen. Das Tragwerk – ein 3-Gelenkrahmen mit komplett reversiblen Verbindungselementen – definiert den Innenraum und spiegelt sich in der Dachform wider. Weitere Funktionen, wie Toiletten, eine Teeküche, Garderobe und ein kleiner Lagerraum sind in dem frei im Raum stehenden Holzvolumen untergebracht. Dieses dient gleichzeitig auch als Kulisse für Veranstaltungen, Vorlesungen oder Präsentationen. Die an den Innenseiten stehenden Werkmaschinen weisen auf die primäre Funktion der Halle hin: Sie soll ein Ort des Experimentierens und Ausprobierens werden. Durch Seminare, Workshops und Summer Schools soll sich hier angewandte Forschung für die RPTU Kaiserslautern etablieren und dabei innovative Lösungsansätze für die Bauwende erarbeitet werden.

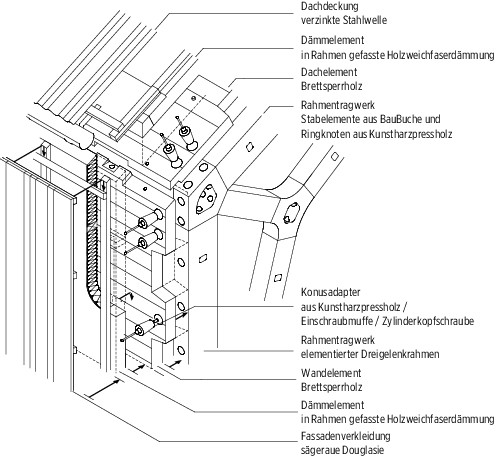

Der Konusadapter verbindet das Tragwerk mit den aussteifenden Wand- und Dachelementen

Der Konusadapter verbindet das Tragwerk mit den aussteifenden Wand- und Dachelementen

Foto: t-lab

Ein integraler Bauprozess

Die Werkhalle kann unterschiedlich bespielt werden, z.B. für Veranstaltungen, Vorlesungen oder Präsentationen

Die Werkhalle kann unterschiedlich bespielt werden, z.B. für Veranstaltungen, Vorlesungen oder Präsentationen

Foto: Andreas Labes

Das 3-Gelenkrahmensystem, vorgegeben durch den ausgewählten Studierendenentwurf, schlug zunächst große, raum-einnehmende Querschnitte vor – im Vergleich zu anderen Entwürfen, die eine vollständige Rückbaubarkeit durch filigrane Strukturen vorsahen. Zwischen diesen beiden Ansätzen positioniert sich das heute aufgelöste Rahmentragwerk. Die für die Kräfteverteilung notwendigen Knotendetails, die in einer davon unabhängigen Forschungsarbeit erarbeitet wurden, konnten auf dieses Projekt übertragen werden. Die einzelnen Rahmenelemente wurden durch das Einsetzen einer CNC-Fräse vorproduziert und vor Ort im Diemersteiner Tal von den Studierenden unter der Aufsicht des Zimmerermeister und Bauleiters Oliver Betha montiert. Über einen Zeitraum von wenigen Tagen konnte die Holzkonstruktion errichtet werden.

Das Grundraster von 2,5 m gab die kleinste Baueinheit vor. Wand, Fassaden- und Dachelemente wurden daran angepasst. Das Rahmensystem konnte auf die Anforderungen der Entwurfsaufgabe reagieren: einerseits mit der Zerlegbarkeit und Ausbaubarkeit aller Elemente und andererseits mit ihrer flexiblen Nutzungsanpassung. Die Systematik des Tragwerks, seine Wiederholung und die Entwicklung gleicher Anschlüsse ermöglichen die heutige Nutzung als Werkhalle. Gleichzeitig ist ein Ausbau zu einem Kindergarten oder zu Studierendenwohnungen durch den angemessenen Achsenabstand unkompliziert zu leisten. Denn es geht nicht nur um die Wiederverwendbarkeit von Bauelementen, sondern auch um die Anpassungsfähigkeit der Struktur: Durch die Rückbaubarkeit und die adaptive Detailausbildung können Fassade und Dachbedeckung auf sich verändernde Nutzungen reagieren, und durch die vollständige Zerlegbarkeit der Bauteile könnte die Halle auch an einem ganz anderen Standort errichtet werden.

Bis ins Detail

Grundriss, M 1 : 400

Grundriss, M 1 : 400

Trotz ihrer klaren Formensprache und scheinbar einfachen Struktur lässt die Halle Raum für ausgeklügelte konstruktive Details, die dem Holzcampus seinen zukunftsweisenden Charakter verleihen. Die Entwicklung dieser Details, die nicht reine ad-hoc-Lösungen sind, sondern den Anspruch erheben, auf andere Vorhaben übertragbar zu sein, folgt der Überzeugung der Projektbeteiligten, dass es für einen Paradigmenwechsel im Bauen nicht nur die große Geste braucht. Die Umsetzung konkreter Lösungsansätze durch die Realisierung von Mock-ups und 1 : 1-Modellen soll den Studierenden bereits in der Ausbildung die notwendige Sensibilität vermitteln, wie eine kreislauffähige Bauweise über das Detail erreicht werden kann.

Für den aufgelösten Rahmen wurden vier unterschiedliche Knotenlösungen aus Kunstharzpressholz (KP) entwickelt. KP, ein Holzwerkstoff, der durch eine technische Verdichtung von Buchenfurnieren hergestellt wird, hat mit 240N/mm2 eine ähnlich hohe Festigkeit wie Stahl. Die KP-Knoten wurden durch parametrisches Design optimiert und leiten durch ihre organische Form die Druck- und Zugkräfte ab. Um eine zerstörungsfreie Demontage zu gewährleisten, sind die Schrauben, die die Rahmenbauteile miteinander verbinden, vorgespannt: Diese Vorspannung ermöglicht den Verzicht auf Schlitzbleche und ist eine dauerhaft reversible Schraubverbindung.

Der Konusadapter

Ebenfalls aus KP ist der sogenannte Konusadapter, der die Rückbaubarkeit der Bauteile auch nach mehreren Jahrzehnten ermöglicht. Dieser übernimmt hier die Verbindung der Tragkonstruktion mit den aussteifenden Dach- und Fassadenelementen. Seine konische Form lässt Bauungenauigkeiten zu, ist jedoch an die Formgenauigkeit der Elemente gebunden: Der Formschluss, der wie im Möbelbau präzise gesetzt sein muss, erlaubt das Übertragen der Kräfte durch das Ineinanderschieben der entsprechenden Teile. Die adaptive Eigenschaft des Konusadapters liegt in der hohen Tragfähigkeit eines einzelnen Verbindungselementes im Vergleich zum Einsatz herkömmlicher Schrauben. „Wenn man kreislauffähig bauen möchte, sollte man sich auf wenige Verbindungsarten konzentrieren, die hoch tragfähig sind und dauerhaft reversibel funktionieren“, so die Überzeugung von Prof. Jürgen Graf. Der Konusadapter wird seinem Namen vor allem dadurch gerecht, dass er auch in anderen Bauvorhaben eingesetzt werden könnte – überall dort, wo Bauteile miteinander verbunden und Kräfte übertragen werden müssen. Das gilt auch für den Anschluss von Decken oder Träger in einem mehrgeschossigen Gebäude.

Das Ergebnis guter Zusammenarbeit

Der Wandaufbau ist in seinen Einzelteilen komplett zerlegbar

Der Wandaufbau ist in seinen Einzelteilen komplett zerlegbar

Inzwischen ist die nächste Generation von Studierenden dran, den Holzcampus Diemerstein weiterzuentwickeln. Das Zusammenkommen von Motivation und Begeisterung für ein solches Projekt, nicht nur von Seiten der Studierenden und Lehrenden, sondern auch der Hochschulleitung – nicht zuletzt in Form von finanzieller Unterstützung – macht es zu einem Vorhaben von besonderer Tragweite. Das vielversprechende Ergebnis, beginnend mit dem forschenden Ansatz einer integralen Planung und der Entwicklung innovativer Lösungen, umgesetzt mit dem Anspruch einer vollständigen Reversibilität aller Bauteile, soll kein Einzelfall bleiben. Wie können die guten Ideen im Grundsatz und in der Umsetzung außerhalb des akademischen (Frei-)Raums Fuß fassen? Der Holzcampus zeigt, dass die interdisziplinäre Zusammenarbeit von Architektinnen, Tragwerksplanerinnen und Partnern aus der Bauindustrie viel bewirken kann. Doch wo in Diemerstein institutionelle Bereitschaft, Forschungsgelder, bereitwillige und günstige Arbeitskräfte und wenig Zeitdruck vorhanden waren, steht die Übertragbarkeit der Ansätze auf großmaßstäbliche und öffentliche Bauvorhaben noch aus. Dennoch, der Ball ist geworfen, jetzt muss er gespielt werden.

Beteiligte am Holzcampus Diemerstein

Beteiligte am Holzcampus Diemerstein

t-lab, RPTU Kaiserslautern

www.tlab.architektur.rptu.de

Foto: t-lab

Amina Ghisu/DBZ

Projektdaten

Objekt: Werk- und Forschungshalle Diemerstein

Standort: Ortsgemeinde Frankenstein

Typologie: Kreislaufgerechter Hallenbau

Bauherr/Bauherrin: Stiftung für die RPTU Kaiserslautern, v

ertreten durch Dr. Annette Mechel

Nutzungsinformation: Forschungsbereich t-lab Holzarchitektur und Holzwerkstoffe der RPTU Kaiserslauetern

Forschung und Architektur: Prof. Stephan Birk, Birk Heilmeyer und Frenzel Architekten / t-lab (ab 2021 TUM)

Team: Marcel Balsen (Projektleitung), Nik Beiler

Forschung und Tragwerksplanung: Prof. Dr.-Ing. Jürgen Graf, t-lab

Team: Viktor Poteschkin (Projektleitung), Wenchang Shi, Reiner Klopfer

Bauleitung: Oliver Betha, Zimmerermeister

Studierende (Planung und Bauausführung): Leander Abstein, Philipp Adam, Ammar Aldalaty Basil, Hind Almasalkhi, Karmend Aziz, Mohammed Balo, Tobias Becker, Friedrich Brox, Rebecca Buchwald, Maurice Denechaud, Dominik Diehl, Elissa Laetitia Dregert, Christopher Dreher, Natascha Dreyer, Ann Kathrin Eckthaler, Katrin Ehrlich, Elyesa Erbas, Gil Miguel Ferreira Cruz, Marc Galonske, Jorge David Garcia Correa, Dominic Glock, Nina Gunsenburger, Klara Hahnefeld, Angela Hemm, Nicolas Hinrichsen, Anna Sophie Hormuth, Julius Isele, Paul Junginger, Patrick Karbaum, Rouven Knauber, Paula Köhl, Julia Maria Küker, Laura Kunze, Elina Lenz, Joel Leoplod, Felix Marco Lorentz, Hanna Sophie Opp, Selenay Parlak, Andres Filipe Pinzon Holguin, Ana Prieto Escribano, Ernst-Markus Rauska, Natascha Reinhart, Jannis Rickerts, Steffen Rieseberg, Nicolas Rossdeutscher, Laura Schinner, Bastian Schmidt, Paul Schmidt, Sarah Schmidt, Helena Schumacher, Markus Steigmann, Kathrin Straube, Roland Tak, Kun Tian, Christian Veth, Ilian Vrolijk, Fayuan Wang, Sarah Wanke, Lennart Wagner, Lukas Wasem, Jana Weingarten, Moritz Zimmer, Kim Zimmermann

Bauzeit: 2021-24

Brutto-Grundfläche: 364 m²

Fachplanung

TGA-Planung: Prof. Andres Winkels, TH Bingen / seit 2023 RPTU Kaiserslautern, Prof. Martin Pudlik, TH Bingen

Brandschutz: IBC Ingenieursbau-Consult GmbH, Mainz, www.ibc-ing.de

Bauphysik: Drees & Sommer SE, www.dreso.com

Unterstützerinnen und Fördergebende:

RPTU Kaiserslautern-Landau, Stiftung für die RPTU Kaiserslautern, fatuk - Fachbereich Architektur der RPTU Kaiserslautern, Europäische Union – Leader, Entra Rigionalentwicklung, TH Bingen, Ministerium für Klimaschutz, Umwelt, Energie und Mobilität RLP, Landesbeirat Holz, RLP e.V., Sto Stiftung

Ausführende Firmen:

Fensterbau: Annen GmbH & Co. KG, www.annen.eu

Abbund Holzbau: CLTECH GmbH & Co. KG, www.cltech.de

Kunstharzpressholzknoten und Abbund Holztragwerk: Dehonit - Deutsche Holzveredelung Schmeing GmbH & Co. KG, www.dehonit.de

Mikroböhrpfähle: Sala Spezialtiefbau GmbH, www.salagmbh.de

Stahlbau Fundament: Schrass Metallbau GmbH, www.schrass-gmbh.de

Energiekonzept

Primärenergiebedarf nach Umsetzung des Konzepts mit thermischer Bachnutzung: ca. 15 kWh/m²a

Endenergiebedarf: ca. 30 kWh/m²a

Jahresheizwärmebedarf: ca. 30 kWh/ m²a

Versorgung durch Nahwärmenetz mit PV-unterstützer Wärmepumpenanlage und Gewinnung der Umweltwärme aus den beiden benachbarten Bachläufen.

Herstellerfirmen

Beschläge: FSB - Franz Schneider Brakel GmbH & Co. KG, www.fsb.de

Sanitärelemente: Geberit Vertriebs GmbH, www.geberit.de

Verbindungsmittel: Knapp GmbH, www.knapp-verbinder.com

Konusfräßer: Leitz GmbH & Co. KG, www.leitz.org

Furnierschichtholz Buche: Pollmeier Massivholz GmbH & Co. KG, www.pollmeier.com

Verbindungsmittel: RAMPA GmbH & Co. KG, www.rampa.com

Doppelstegplatten: Rodeca GmbH, www.rodeca.de

Wärmedämmung: Steico SE, www.steico.com