Beton aus dem 3D-Drucker

Die Bauzukunft gehört dem Digitalen. Smart Home, Smart Building, Internet der (Material-)Dinge etc., alles das lässt das Meiste erwarten: Glückseligkeit oder Horror. Dass man längst dabei ist, der digitalen Technik auch das Bauen zu überlassen, davon hatten frühe Meldungen berichtet: Häuser kommen aus dem Drucker! Was vor fünf Jahren noch Erstaunen und Unverständnis erregte, ist heute gewiss: Die Warenproduktion wird zunehmend von Druckern übernommen.

In Sachen Architektur ist man über Forschungsprototypen noch nicht hinaus, was damit zusammenhängt, dass die Drucktechnik für den für das Drucken idealen Baustoff, Beton, noch nicht so weit ist. So weit war, denn jetzt ist es ForscherInnen an der Technischen Universität München (TUM) mit dem sogenannten „selektiven Binden“ erstmals gelungen, filigrane, bionische Strukturen aus echtem Beton zu drucken. Was nach Dr. Klaudius Henke vom Lehrstuhl für Holzbau und Baukonstruktion der TUM längst überfällig ist: „Die additive Fertigung wäre für das Bauwesen extrem attraktiv: Sie erlaubt eine große Formenvielfalt und – auch bei kleinen Stückzahlen – hohe Wirtschaftlichkeit.“

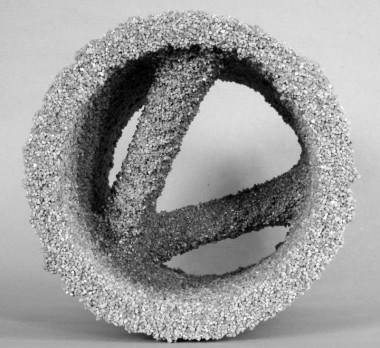

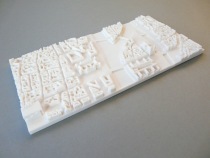

Gedruckt wurde eine 20 cm hohe, dünnwandige Betonröhre, in deren Innerem sich – nach dem Vorbild von Vogelknochen – filigrane Verstrebungen befinden. Das bionische Bauteil hält Kräften von 50 N/mm² stand. Damit ist das gedruckte Material genauso stabil wie herkömmlicher, gegossener Beton. Mit klassischem Betonguss wäre die filigrane Struktur aber kaum herstellbar. So hat das Team für die Fertigung ein additives Verfahren eingesetzt: das „selektive Binden“. Dünne Sandschichten werden Lage für Lage genau an den Punkten, an denen die massive Struktur entstehen soll, mit einem Gemisch aus Zement und Wasser getränkt. Nach dem Abbinden aller Schichten lässt sich der überschüssige Sand entfernen, übrig bleibt die gewünschte Betonstruktur.

Der Erfolg hängt unter anderem ab von der Dicke der Schichten, der Korngröße des Sandes, der Geschwindigkeit, mit der sich der Druckkopf bewegt und der Auswahl der Düsen. Derzeit entwickelt das Team mit Partnern aus der Industrie einen 3D-Drucker, dessen Druckkopf mit mehreren tausend Düsen ausgestattet sein soll. Mit dem Gerät können dann erstmals Bauteile von etwa 10 m³ gefertigt werden.

Eine Alternative zum selektiven Binden

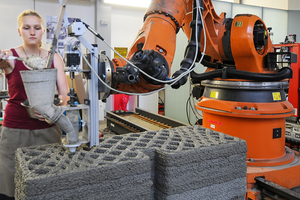

ist das Extrusions-Verfahren, mit dem sich schon fertig gemischter Beton verarbeiten lässt. Der Vorteil liegt hier vor allem in der hohen Baugeschwindigkeit. Die Zugabe von Holzspänen beispielsweise, die viel Luft enthalten, sorgt für eine integrierte Wärmedämmung. Für die Verarbeitung des neuen Holz-Leichtbetons haben die ForscherInnen an der TUM eine Extrusions-Anlage konzipiert und gebaut: Die Mischung aus Zement, Holz und Wasser wird durch eine Düse gepumpt – auf diese Weise wird der Beton zu etwa 2 cm

dicken Strängen geformt. Die Düse ist an einem Roboterarm befestigt, der, gesteuert durch einen Computer, die Stränge genauso aufeinander legt, dass sich die gewünschte Struktur bildet.

Bleibt am Ende zu hoffen, dass der bezüglich Technik und Finanzierung immer leichtere Zugang zu solcher Art der Bauproduktion am Ende nicht dazu führt, dass man erstmal ein paar Häuser ausdruckt und wegwirft, bevor es dann endlich das richtige geworden ist. Be. K.