Shotcrete 3D Printing (SC3DP) – 3D-Drucken von großformatigen Betonbauteilen

Mit dem Additive Manufacturing (AM) steht eine neuartige Technologie bereit, die es erlaubt, die Herstellung von Betonbauteilen grundlegend neu zu denken. Traditionell wird Beton in Schalungskörper gegossen. Die Kosten für den Schalungsbau haben einen wesentlichen Einfluss auf die Freiheit der Formgebung sowie den Materialeinsatz. In dieser Hinsicht sind die standardisierten marktüblichen Schalungssysteme auf die Herstellung von einfachen geometrischen Formen ausgerichtet und schalungsbasierte Betonkonstruktionen nach wie vor aus überwiegend biegebeanspruchten masseintensiven Bauteilen zusammengesetzt [1].

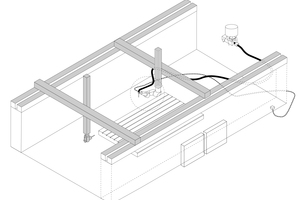

Am Institut für Tragwerksentwurf (ITE) der TU Braunschweig wurde im Rahmen eines interdisziplinären Forschungsvorhabens* eine neuartige und innovative AM-Technologie entwickelt, die die geometrischen Freiheiten der robotergestützten Fertigung nutzt, um Beton schichtweise aufzutragen und großformatige Betonbauteile schalungslos herzustellen. Die sogenannte Shotcrete 3D Printing (SC3DP) Technologie führt die Grundprinzipien der bekannten Spritzbetonverfahren mit den neuen Möglichkeiten der robotergestützten, digitalen Fertigung zusammen. Basis der Entwicklung der SC3DP-Technologie bildet das sogenannte Digital Building Fabrication Laboratory (DBFL), ein im Jahr 2016 am ITE in Betrieb genommenes Forschungsgroßgerät, das von der Deutschen Forschungsgemeinschaft (DFG), dem Land Niedersachen sowie der TU Braunschweig grundfinanziert wurde (Abb. 1).

Bei der Konzeption und Planung des DBFL wurden zwei Fertigungstechnologien kombiniert: eine CNC-gesteuerte 5-Achs-Portalfräse und ein sechsachsiger Schwerlastroboter. Beide Fertigungseinheiten können sowohl getrennt gesteuert werden als auch synchron zusammenarbeiten. Durch diese Anlagenkombination sind neben robotergestützten additiven Fertigungsprozessen sowohl CNC-gesteuerte subtraktive Nachbearbeitungsprozesse durch Glätten, Fräsen als auch interaktive Prozesse mit beiden Portalen möglich. Die Prozesse können in einem kollaborativ nutzbaren Arbeitsraum von 10,5 x 5,25 x 2,5 m mit einer Genauigkeit von 1/10 mm ausgeführt werden.

SC3DP-Technologie

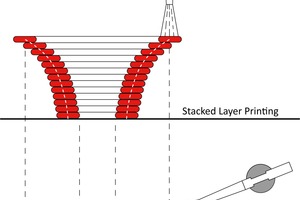

Die am weitesten verbreitete Methode des 3D-Druckens ist das schichtweise additive Auftragen von viskosen Materialien. Hierzu gehört insbesondere das Extrudieren von Beton, bei dem der Werkstoff schichtweise abgelegt und der Verbund zwischen den Schichten schwerkraftinduziert hergestellt wird. Stellvertretend für diese Kategorie des 3D-Druckens ist die 2004 von Khoshnevis patentierte Contour Crafting Technologie [2]. Variationen dieses Verfahrens werden derzeit bspw. an der TU Dresden [3] und der TU Eindhoven [4] untersucht. Im Unterschied zu einem gegossenen Betonbauteil bei dem der Frischbeton nach dem Gießen verdichtet wird, um die zugrunde gelegten Festbetoneigenschaften zu erreichen, ist dieser Arbeitsschritt bei der additiven Fertigung nicht vorgesehen. Entsprechend sensibel ist der Bereich zwischen den Schichten im Hinblick auf homogene Materialeigenschaften. Die Gefahr der Delamination der Schichten ist als „cold joints“ in diesem Zusammenhang bekannt und Gegenstand diverser aktueller Forschungsvorhaben [5].

Im Unterschied zu den „ablegenden“ Extrusionsverfahren wird bei der SC3DP-Technoloigie die Betonmatrix durch die kontrollierte Zugabe von Druckluft in der Extrusionsdüse, Schicht für Schicht aufgetragen (Abb. 2a). Hierzu wird der Roboterarm mit einer Spritzbetondüse ausgestattet, welche über eine Exzenterschneckenpumpe beschickt wird. Bis zur Spritzdüse wird der Beton mechanisch im Dichtstromverfahren (Nass) gefördert, wo er mittels Druckluft beschleunigt wird (Abb. 2b). Zur kontrollierten Steuerung des Abbindeverhaltens werden außerdem Betonzusatzmittel in den Betonstrahl gegeben. Durch das „3D-Drucken mit Druck“ wird ein sehr guter Verbund über die einzelnen Schichten hinweg erzielt [6]. Dies wirkt sich entsprechend positiv auf die Festbetoneigenschaften der gedruckten Bauteile aus. Ein weiterer Vorteil der robotergestützten SC3DP-Technologie liegt in den räumlichen Freiheitsgraden der robotergestützten Fertigung begründet. Mit insgesamt 9 ansteuerbaren Achsen für die Robotereinheit im DBFL (6 Roboterachsen samt 3 Achsen der Portaleinheit) liegen enorme geometrische Freiheiten vor und ermöglichen ein bisher ungeahntes Formenspektrum für die industrielle Herstellung von Betonbauteilen.

Ein weiterer Vorteil des SC3DP ist, dass diese Technologie in Kombination mit innovativen Werkstoffen ihr Potenzial vervielfacht. Bisher hat sich die Integration von High-Tech Werkstoffen wie beispielsweise ultrahochfeste Betone (UHPC) in die Baupraxis mit ihren vorherrschenden, manuellen Low-Tech Fertigungsprozessen auf den Baustellen, nicht durchsetzen können. Dies liegt auch daran, dass neue Werkstoffe in der Vergangenheit häufig ohne die ausreichende Berücksichtigung von Fertigungsverfahren für Bauteile entwickelt wurden. Ein wesentlicher Baustein der SC3DP-Technologie ist daher die gleichzeitige Entwicklung von prozessabgestimmten High-Tech Werkstoffen. Am iBMB der TU Braunschweig werden von Prof. Dirk Lowke hierfür spezielle Betone entwickelt, die anforderungsspezifisch auf unterschiedliche Werkstoffeigenschaften eingestellt werden können [7]. Des Weiteren lassen sich auch andere innovative Werkstoffe wie Kohlefaserbewehrung oder Faserbetone in die SC3DP-Technologie integrieren.

Stehend gedruckte Bauteile

Beim Additive Manufacturing (AM) werden Bauteile durch den schichtweisen vertikalen Aufbau von Material entlang von kontinuierlichen Linien, den sogenannten Druckpfaden erzeugt. Beim 3D-Drucken von Beton stellen insofern flächige Wandbauteile den Standard dar. Da hierbei überwiegend 3-Achs Portale zum Einsatz kommen, sind die Neigungen zu druckender Flächen sowie die Ausbildung von Überhängen begrenzt.

Gradual Transition 3D-Printing

Aufgrund der erweiterten Freiheitsgarde des DBFL und dem guten Schichtverbund durch das Aufspritzten des Werkstoffes, ist es bei der SC3DP-Technolgie möglich, den Auftragswinkel im Fertigungsprozess zu variieren. Dies führt nicht nur zu neuen Möglichkeiten in Hinblick auf die erzeugbaren geometrischen Formen, sondern birgt darüber hinaus die Möglichkeit, den Kraftfluss effizienter durch das Bauteil zu leiten. Um in herkömmlichen 3D-Druckverfahren kontinuierliche Übergänge von der Vertikalen in die Horizontale zu ermöglichen, muss jede konsekutive Schicht zu einem gewissen Maße auskragen, dies jedoch führt zwangsläufig zu einer Schmälerung des konstruktiven (lastabtragenden) Querschnitts des Bauteils (Abb. 3a). Anders beim am ITE entwickelten „Gradual Transition 3D-Printing“: Prozess- und anlagenbedingt kann bei der SC3DP-Technolgie der Projektionswinkel kontinuierlich verändert werden, sodass – ähnlich wie bei einem traditionellen Mauerwerksbogen – die Kräfte senkrecht zur Querschnittsfläche durch den gesamten Bauteilquerschnitt gelenkt werden können (Abb. 3b). Erste Versuche, bei denen mit Rotationspfaden trichterförmige Geometrien bis zu einer Höhe von 1,5 m und einem Radius von 1,9 m gedruckt wurden, haben gezeigt, dass Auskragungen bis zu einem Winkel von 60° problemlos möglich sind (Abb. 3c). Darüber hinaus erscheinen Übergänge sogar bis in die Horizontale – mit kleineren technischen Anpassungen – möglich.

Liegend gedruckte Bauteile

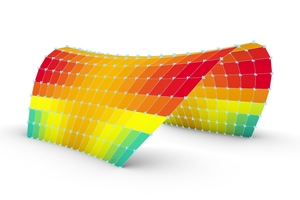

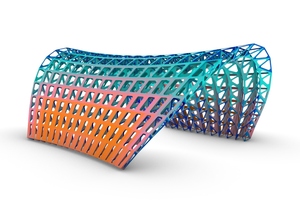

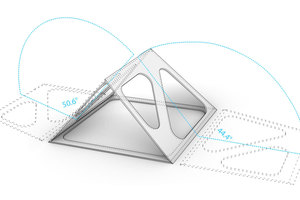

Ein gänzlich neuer Ansatz stellt die am ITE entwickelte Idee dar, die Druckpfade nicht schichtweise über die Höhe zu flächigen Bauteilen aufzubauen, sondern aufgelöste räumliche Stabwerkstrukturen in liegenden Segmenten zu drucken, die nach dem Aushärten des Betons zu dreidimensionalen Tragwerken zusammengefügt werden können. Aus einem vorlaufenden, generativen Computational Designmodel kann in einem ersten Fabrikationsschritt eine räumliche Stabwerkstruktur in planare Segmente unterteilt werden, auf deren Basis anschließend, ebenfalls planare und strukturell adaptive Raummodule generiert werden (Abb. 4a – c).

Da sämtliche Elemente der Struktur eben sind, können die Raummodule digital abgewickelt bzw. aufgeklappt und liegend mit wenigen Schichten gedruckt werden (Abb. 5a). Erforderliche Armierung, zusätzliche Leerrohre sowie Verbindungselemente können während des Druckprozesses robotergestützt präzise platziert und durch das Aufdrucken weiterer Schichten in das Bauteil integriert werden. Noch bevor der Beton ausgehärtet ist werden die Kanten, an denen die Elemente und Module später gefügt werden, präzise subtraktiv nachbearbeitet. Dabei werden die Kanten zuerst mit einer rotierenden Scheibe auf Gehrung geschnitten, und anschließend geglättet (Abb. 5b). Nach dem Abbinden werden die Elemente zu räumlichen Modulen zusammengesetzt (Abb. 5c). Mittels am ITE entwickelten hoch präzisen Trockenstoßfügungen [8] können die Module dann einfach zu einem globalen Raumtragwerk zusammengefügt werden. Durch die Verwendung von Trockenstößen ist die gesamte Betonstruktur zudem leicht rückbaubar.

Kombinierte gegossene und gedruckte

Betonbauteile

Für Deckenkonstruktionen liegen im Bereich des 3D-Druckens von Beton noch keine Ansätze vor. Da Betondecken 2D-Flächenbauteile darstellen wird das Gießen von Beton auch zukünftig eine wirtschaftliche Lösung sein. Die Tendenz der letzten Jahrzehnte bei Beton-Deckenkonstruktionen ging von den materialeffizienten Rippen- und Unterzugsdecken hin zu den masseintensiven punktgestützten Flachdecken. Der geringe Schalungsaufwand von Flachdecken überwiegt dabei die Mehrkosten auf der Materialseite. Um die materialsparenden Rippen- und Unterzugsdecken im Betonbau zukünftig wieder wirtschaftlich interessant zu gestalten, wird am ITE der völlig neue Ansatz verfolgt, die Vorteile des Betongusses mit der SC3DP-Technologie zu kombinieren.

AD-ON Printing

Die Idee des Ad-ON Printings ist es, gegossene Betondecken so dünn wie möglich auszubilden und diese durch aufgedruckte Rippen entsprechend der strukturellen Anforderungen zu verstärken. Indem die Rippen auf die noch nicht abgebundene gegossene Deckenplatte gedruckt werden, können die Vorteile der SC3DP-Technologie – wie der Verbund über die Schichten hinweg – voll ausgeschöpft werden. Durch die Kombination der bewährten Betongusstechnik mit der innovativen SC3DP-Technologie werden nicht nur hochleistungsfähige und materialeffiziente Deckenbauteile erzeugt, sondern der Fertigungsprozess kann auch durch den Entfall aufwändiger Schalungen äußerst wirtschaftlich gestaltet werden. Zudem lassen sich architektonisch ausdrucksstarke Konstruktionen wie es schon Pier Luigi Nervi in der Vergangenheit mit seinen vorfabrizierten Ferrozementelementen eindrucksvoll gelang, wiederbeleben und weiter entwickeln [9]. Abb. 6 zeigt die Herstellung eines Deckenelementes für eine punktgelagerte Decke. Ein weiterer Vorteil dieser Kombination ist, dass die Deckenplatte herkömmlich bewehrt werden kann und stabförmige Bewehrungen für die aufgedruckten Rippen ohne großen Aufwand während des Spritzbetonauftrags manuell eingelegt und mit eingedruckt werden können.

Fazit

Mit dem SC3DP steht eine grundlegend neue AM-Technologie zur Verfügung, die das Potential besitzt, das Streben nach einem ressourceneffizienten Einsatz von Material wieder zum Ausgangspunkt der Planungs- und Bauprozesse zu machen und aufwendige manuelle Arbeit durch robotergestützte Fertigung zu ersetzen. Durch den additiven Fertigungsansatz wird Material nur dort eingesetzt, wo eine strukturelle, funktionale oder gestalterische Anforderung vorliegt. Dies stellt einen Paradigmenwechsel im Bauwesen dar und ist die zukünftige Chance, um wirtschaftlich neuartige Formenfreiheiten und strukturoptimierte Konstruktionsprinzipien zu realisieren, die sich gleichzeitig durch einen minimalen Materialeinsatz auszeichnen. In dem Beitrag wurde gezeigt, dass durch das Bedingen von High-Tech Fertigungstechnologien und High-Tech Werkstoffen neuartige und materialeffiziente Architekturen geschaffen werden können. Als besonders interessant im Hinblick auf die Wirtschaftlichkeit wird das Kombinieren von bewährten Techniken wie das Gießen von Betondecken mit der SC3DP-Technologie erachtet. Die Forschungen am ITE fokussieren sich aktuell auf die Integration von Bewehrungen sowie die Nachbearbeitung der Oberflächen. So wurden bereits in ersten Versuchen flächige Kohlefasermatten (Abb.7a) und Stabstahlbewehrungen sowohl in flächige als auch in Linienbauteile integriert. Eine neue Strategie wird bei der additiven Nachbereitung der Oberflächen verfolgt: Durch den Spritzauftrag von zusätzlichem Material auf bereits gedruckte Bauteile (Second Layer Printing), kann die Oberfläche der Bauteile auf verschiedene Weisen nachträglich beeinflusst und gestaltet werden (Abb. 7b).

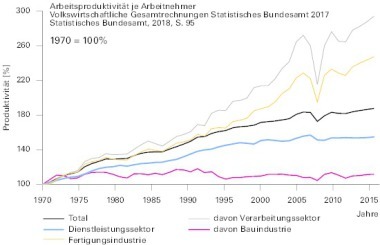

In Zukunft wird es darum gehen, die vielfältigen aktuellen Entwicklungen im Bereich des AM für den Bereich des Bauwesens systematisch zu erforschen und die Grundlagen für die Integration in die Baupraxis bereitzustellen. Hierzu haben sich die TU Braunschweig und München unter dem Begriff des „Additive Manufacturing in Construction“ (AMC) mit dem Ziel zusammengetan, neue innovative additive Fertigungstechnologien für den großen Maßstab des Bauwesens zu entwickeln, die einem ressourceneffizienten Materialeinsatz unterliegen, bei gleichzeitiger Steigerung der Produktivität und Qualität gegenüber den manuellen Bauprozessen.↓

Literatur

[1] H. Kloft, J. Mainka, L. Ledderose, S. Neudecker und J. Petri, „Hochleistungswerkstoff – Bauen mit Beton im Zeitalter digitaler Planung und Fertigung,“ DBZ Deutsche Bauzeitschrift Jg. 64, pp. 60-64, 2016.

[2] B. Khoshnevis, „Automated construction by contour crafting-related robotics and information technologies.,“ Automation in Construction, vol. 13., pp. 5-19, 2004.

[3] V. N. Nerella und V. Mechtcherine, „3D-Druck mit Beton: Sachstand, Entwicklungstendenzen, Herausforderungen.,“ Bautechnik 95, p. 366–377, 2018.

[4] F. Bos, R. Wolfs, A. Zeeshan und T. Salet, „Additive Manufacturing of Concrete in Construction: Potentials and Challenges of 3D Concrete Printing.,“ Virtual and Physical Prototyping 11 (3): 209–25., Nr. https://doi.org/10.1080/17452759.2016.120, 2016.

5] R. A. Buswell, W. R. Leal de Silva, S. Z. Jone und J. Dirrenberger, „3D Printing Using Concrete Extrusion: A Roadmap for Research.,“ Cement and Concrete Research, , Nr. https://doi.org/10.1016/j.cemconres.2018.05.006, p. 1–29, 2018.

[6] H. Lindemann, R. Gerbers, S. Ibrahim, D. F., K. Dröder, A. Raatz und H. Kloft, „Development of a Shotcrete 3D-Printing (SC3DP) Technology for additive manufacturing of reinforced freedom concrete Structures,,“ in ICCDF , Zürich, 2018.

[7] N. Nolte, P. Varady, H.-W. Krauss und D. Lowke, „Schichtenverbund bei der Additiven Fertigung – Einflussgrößen und Verfahrensvergleich.,“ in Ibausil 2018, 20. Internationale Baustofftagung, , Weimar, 12.-14.09.2018.

[8] H. Kloft, J. Mainka, H. Budelmann und S. Lehmberg, „Non-Standard Fügeprinzipien für leichte Bauteile aus UHPFRC,“ Beton- und Stahlbetonbau 108, Nr. Heft 11, pp. 763-773, 2013 Ernst & Sohn, Berlin.

[9] C. Greco, „Pier Luigi Nervi: Von den ersten Patenten bis zur Ausstellungshalle in Turin 1917-1948“, Luzern: Quart Verlag, 2008.↓