Robotische Fabrikation von Bauteilen aus Stampflehm

Regionale Bauweisen könnten durch digitale Bauverfahren wieder konkurrenzfähig werden. Forscher vom Institut für Tragwerksentwurf (ITE) an der TU Braunschweig erproben dies am Beispiel der Stampflehmbauweise.

Ein hoher Anteil des Ressourcen- und Energieverbrauchs in Deutschland ist dem Bausektor zuzuordnen [1]. Vor diesem Hintergrund wird der Ruf nach einem Umdenken immer lauter. Der Bund Deutscher Architekten (BDA) fordert bspw. in einem kürzlich veröffentlichten Diskussionspapier, den Fokus verstärkt auf einfaches Bauen und natürliche Materialien zu legen [2]. Dass das nicht im Widerspruch zur Verwendung innovativer digitaler Fabrikationstechnologien stehen muss, zeigen aktuelle Forschungen am Institut für Tragwerksentwurf (ITE) der TU Braunschweig. Ganz im Gegenteil: Durch robotergestützte Fertigungsprozesse können auch traditionelle und einfache Materialien wie Lehm zu neuer Leistungsfähigkeit und neuen Ausdrucksformen gebracht werden. In dem vorliegenden Beitrag wird ein neues, vollständig automatisiertes Verfahren vorgestellt, mit dem Stampflehmbauteile robotergestützt in Vorproduktion gefertigt werden können. Neben den Vorteilen einer gesteigerten Qualität und neuen Gestaltungsmöglichkeiten ist dieses technologische Up-Scaling der Stampflehmbauweise auch in wirtschaftlicher Hinsicht attraktiv.

Stampflehmbauweise erlebt Renaissance

Lehm gehört zu den ursprünglichen Baustoffen und ist in Kulturen weltweit in unterschiedlichen Bauweisen vertreten. Stampflehmwände sind als Massivbauweise geeignet, Lasten abzutragen, daher kann auf Stützkonstruktionen weitestgehend verzichtet werden. Ihr Ursprung wird im antiken China vor ca. 3 500– 4 000 Jahren vermutet [3]. Die Herstellung von Stampflehmwänden erfolgt traditionell manuell in einer steifen Schalung aus Holz: Erdfeuchter Lehm wird in Lagen in der Schalung verteilt und durch manuelle Druckstöße gleichmäßig verdichtet.

Während die Stampflehmbauweise hierzulande in Folge der Industrialisierung und der Entwicklung moderner Baustoffe unbedeutend wurde, ist sie in anderen Teilen der Welt sehr präsent. In den vergangenen Jahren sind es aus heutiger Sicht vor allem die ökologischen Vorteile des Materials, die Stampflehm auch bei uns wieder interessant machen. Ausschlaggebend sind vor allem der geringe Primärenergiebedarf [4], die weltweite Verfügbarkeit in großen Mengen [5], sowie die vollständige Recycelbarkeit [6]. Zu den ökologischen Argumenten kommt hinzu, dass sich Lehm positiv auf das Raumklima auswirkt [6]. Der zunehmende Baustoffbedarf der vergangenen Jahre wird im Wesentlichen durch die industriell erzeugten Werkstoffe Beton und Stahl gedeckt. Gerade am Beispiel von Beton werden die ökologischen Auswirkungen des hohen Baustoffbedarfs deutlich sichtbar. Allein das Brennen von Zement hat einen Anteil von 7 % an der weltweiten, künstlichen CO2-Emission [7]. Der benötigte Sand ist nach Wasser die meist verbrauchte Ressource der Welt [8]. Dass zudem 52 % des Gesamtabfallaufkommens in Deutschland durch Bau- und Abbruchabfälle zustandekommen [1], hängt mit dem hohen Aufwand beim Recyceln von Baumaterialien wie Beton zusammen. In der Konsequenz steigen im Bauwesen sowohl der Bedarf an immer neuen Ressourcen als auch das Aufkommen von Bauschutt.

Trotz viel beachteter Projekte in Stampflehmbauweise in jüngster Zeit, wie dem 2008 erbauten Wohnhaus Rauch in Schlins von Roger Boltshauser und Martin Rauch (Abb. 01), ist der Anteil an Lehmbauten hierzulande nach wie vor verschwindend gering. Entgegen aller ökologischen Vorteile bestimmen in der Bauwirtschaft – wie auch in anderen Wirtschaftsbereichen - die ökonomischen Faktoren den Wettbewerb. Die Vorbereitung des Materials, die Konstruktion der steifen Schalung und das händische Stampfen bilden ein zwar technologisch einfaches, durch den manuellen Prozess aber extrem zeitaufwendiges, kräftezehrendes und damit unwirtschaftliches Herstellungsverfahren. Obwohl das Rohmaterial sehr günstig ist, sind die Produktionskosten in Summe deutlich höher als bei anderen Massivbauweisen wie dem Mauerwerks- oder Betonbau. Innovationen finden beim Lehmbau deswegen nur sehr langsam statt. Entsprechend hinken auch die Entwicklungen bei den Normen hinterher. Eine Wiederaufnahme des Lehmbaus in die Normen erfolgte zwar 2013, speziell der Bereich des Stampflehms ist normativ aber noch immer nicht einheitlich geregelt, sodass für jedes Bauvorhaben eine Zustimmung im Einzelfall erwirkt werden muss und die Wirtschaftlichkeit der Lehmbauweise stagniert.

Stand der Technik der Stampflehmbauweise

Die ursprünglich händisch geführten Stampfer (Abb. 02) wurden in den vergangenen Jahren in Folge des technischen Fortschritts schon durch pneumatische Stampfer (Abb. 02) ersetzt. Diese werden jedoch weiterhin von Hand geführt. Dadurch verringert sich zwar der Kraftaufwand erheblich, der Zeitaufwand aber nur unwesentlich. Die Verdichtung durch Vibration bietet einen geeigneten Ansatz, um den Verdichtungsprozess zu automatisieren. Im Forschungslabor für Experimentelles Bauen an der Universität Kassel wurde u. a. eine elektrische Vibrationsplatte entwickelt, die selbstständig in der Schalung wandern kann und eine ausreichend gleichmäßige Verdichtung erzielt [6]. Auch Vibrationswalzen kamen bereits zur Anwendung. Trotzdem stellt die Verdichtung durch Vibration die Ausnahme dar. Frequenz, Fliehkraft und Gewicht müssen entsprechend der Lagenhöhen an die stets unterschiedlichen Eigenschaften des Materials angepasst werden. Andernfalls ist mit Entmischung und unzureichender Verdichtung zu rechnen. Hier stößt der manuelle Verdichtungsprozess der Stampflehmbauweise an seine Grenzen und liegt gleichzeitig die Chance für eine robotergestützte Fertigung.

Neben dem händisch geführten Stampfer beruht die traditionelle Stampflehmtechnik auf einer Kletterschalung (Abb. 03). Da die Stabilität des Stampflehms nicht, wie bei Beton, auf eine chemische Reaktion zurückzuführen ist, sondern allein durch die Verdichtung des Materials erreicht wird, ist keine Abbindezeit erforderlich. Die Schalung kann unmittelbar entfernt werden. Die übliche Kletterschalung stammt aus der französischen Pisé-de-Terre-Bauweise. Verwendet werden ca. 60 cm hohe Paneele, die über das Bauteil durchdringende Bolzen zusammengehalten werden. Hauptsächlich zur Reduzierung der Umbauzeiten wurde dieses System mehrfach um- und weiterentwickelt, sodass mittlerweile eine Vielzahl an Varianten existiert [9].

Die Entwicklung großformatiger Schalungen er-

möglicht in einigen Fällen eine Beschleunigung der Produktion. Durch geschosshohe Schalungsabschnitte, das Einbringen hoher Lagen mit Baggern sowie das Verdichten mit schweren Maschinen kann der Arbeitsaufwand verringert werden[6]. Die Wirtschaftlichkeit dieser Schalungstechnik hängt allerdings von der Gebäudegröße ab.

Stampflehm und digitale Baufabrikation

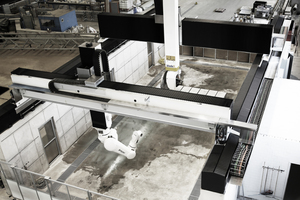

Die Idee zur Automatisierung der traditionellen Stampflehmtechnik basiert auf der Zusammenführung des händischen Stampfens von Lehm und der Kletterschalung in einem robotergestützten Fertigungsprozess. Die Basis der Entwicklung bildet das Digital Building Fabrication Laboratory (DBFL) am ITE (Abb. 04). Die digital gesteuerte Fertigungseinrichtung besteht aus einer CNC-gesteuerten 5-achsigen Portalfräse und einem 6-achsigen Schwerlastroboter. Das DBFL ist konzipiert für die Fertigung großformatiger Bauteile, die schnelle Entwicklung prototypischer Verfahren und die Erforschung von automatisierten Fertigungsprozessen. Neben dem Einsatz von High-tech-Materialien wie ultrahochfesten und faser-

verstärkten Betonen wird seit einiger Zeit ver-stärkt auch die Verwendung natürlicher Baustoffe für robotergestützte Fertigungen untersucht.

Neben Forschungen im Bereich der additiven Fertigung von Beton auf Basis der am ITE entwickelten Shotcrete 3D Printing (SC3DP) Technologie [10] ist die Frage nach zeitgenössischen Fertigungstechnologien für Lehmbauteile fest verankert in der Forschung am ITE. Im Bereich des universitären Lehrformats „Forschendes Lernen an der TU Braunschweig“ wurde das „Digital Building Fabrication Studio“ (DBFStudio) entwickelt, das darauf abzielt, Studierenden die Forschung an digitalen Fertigungsverfahren im Bauwesen zu vermitteln und in prototypischen Modellversuchen an Robotern zu erproben [11]. Gleichzeitig werden hierdurch Impulse für die Forschung generiert. So entstanden erste Ideen einer automatisierten Stampflehmfabrikation im Modellmaßstab im DBF-Studio bereits 2017 (Abb. 05/06). Darauf aufbauend wurde im darauffolgenden Studio ein Workshop im DBFL organisiert, um das Verfahren im Maßstab 1 : 1 zu testen (Abb. 07). Dabei wurden Problemstellungen ermittelt und Forschungsthemen identifiziert. Aktuell wird die robotergestützte Fabrikation von Bauteilen aus Stampflehm in einem Forschungsvorhaben bearbeitet, das mit Mitteln der Forschungsinitiative Zukunft Bau des Bundesinstituts für Bau-, Stadt- und Raumforschung gefördert wird.

Adaptives Schalungssystem und Verdichtungsautomatik

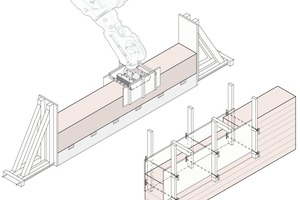

Die neuartige robotische Stampflehmtechnik basiert auf einer digital gesteuerten Zusammenführung von Verdichtungsprozess und Kletterschalung. Aus dem Gedanken der Automatisierung heraus wird aus einem statischen KIetterschalungssystem eine aktive, robotergeführte Gleitschalung entwickelt (Abb. 08). Das adaptive Schalungssystem wird synchron mit Materialzufuhr und Verdichtungswerkzeug bewegt. Da Stampflehm, anders als Beton, direkt ausgeschalt und belastet werden kann, wird die Schalung nur im Moment der Verdichtung benötigt. Dennoch erscheint das Prinzip der adaptiven Gleitschalung zunächst widersprüchlich, da eine Schalung den hohen Druckkräften, die beim Verdichten entstehen, standhalten und entsprechend konstruiert werden muss [12]. Die Steifigkeit der traditionellen Schalung wird i. d. R. mit Verbindungsbolzen gewährleistet, die das Bauteil durchdringen und nachträglich entfernt werden. Bei kleineren Schalungssystemen ist auch eine außenliegende Rahmenkonstruktion möglich, die in der händischen Bauweise den Nachteil des häufigen Umsetzens mit sich bringt.

Die robotergestützte Automatisierung erlaubt es, die Effizienz des Prozesses nicht in der Vergrößerung der Schalungsteile zu suchen, sondern in der verfeinerten Prozesssteuerung und der Verkleinerung der Systemkomponenten. Insbesondere die erhöhte Wiederholungsgeschwindigkeit des Verdichtungsprozesses ermöglicht die Verringerung der Schalungsabmessungen. In der Folge reduziert sich die im Stampflehmbau übliche Lagenhöhe auf ein Minimum, wodurch sich auch die Verdichtungsenergie entsprechend verringert, was schlußendlich die Schalung entlastet. So kann die Größenordnung des gesamten Prozesses angepasst und herunterskaliert werden. Neben der Optimierung der Steifigkeit ist auch die Reibung zwischen Schalung und Bauteil bei einer kleineren Schalungseinheit mit reduzierter Verdichtungsenergie deutlich geringer. In einem automatisierten Verfahren können die Parameter Schalungsdimension, Lagenhöhe und Verdichtungsenergie fein aufeinander abgestimmt werden.

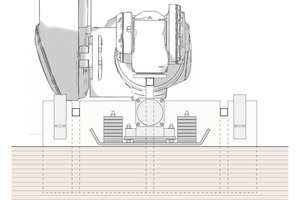

Die minimal erforderliche Dimension der Schalung hängt hauptsächlich vom Übergreifungsmaß ab, das durch die vertikale Druckausbreitung während des Verdichtens bestimmt wird (Abb. 09). Die Druckkräfte werden im Stampflehmbauteil direkt nach außen geleitet. Bei der traditionellen Stampflehmtechnik wird ein Übergreifungsmaß von mindestens 1 m empfohlen [12]. Erste Ergebnisse der Forschungen am ITE zeigen, dass selbst das getestete Maß von 15 cm bei gleichbleibender Verdichtungsenergie noch weiter reduziert werden kann. Das genaue Verhältnis von Übergreifungsmaß und Verdichtungsenergie wird im laufenden Forschungsprojekt untersucht.

Als Verdichtungsgerät dient eine digital gesteuerte Rüttelplatte, die als Endeffektor an den Roboter konstruiert wurde (Abb. 02). Die Fliehkraft ist durch verstellbare Unwuchtscheiben des Außenrüttlers variabel steuerbar. Zusätzlich können auf den Schlitten Gewichte montiert werden. Für eine optimale Verdichtung sind die Vibrationsfrequenz der Rüttelplatte, die Fliehkräfte über die Unwuchtscheiben sowie die zusätzlichen Gewichte aufeinander abzustimmen.

Fertigungsexperiment

In einer prototypischen Anwendung wurde eine 0,80 m hohe, 2,50 m lange und 0,34 m breite Stampflehmwand (Abb. 10) errichtet. Die Wand hat eine Masse von 1,4 t bei einer Dichte von 2 060 kg/m³. Die Bandbreite der Dichten bewegt sich bei Werten von 1 700 kg/m³ – 2 200 kg/m³ [13]. Die robotisch gestampfte Lehmwand besteht aus 58 Lagen mit einer durchschnittlichen Schichthöhe von 1,4 cm. Die visuelle Beschaffenheit der Wand unterscheidet sich daher deutlich von Stampflehmbauteilen in traditionell manueller Bauweise mit Schichthöhen von 5 – 10 cm. Die homogene Beschaffenheit der Oberfläche sowie der gleichmäßige Trocknungsprozess reduzieren die Anfälligkeit für Schwindrisse deutlich.

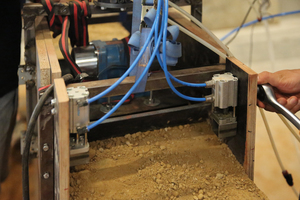

Bei dem prototypischen Prozess konnten in einer Stunde 15 cm an Bauteilhöhe hergestellt werden. Das entspricht einer Fertigungsgeschwindigkeit von 8 h/m³ im Vergleich zur Fertigungsgeschwindigkeit von 20 – 30 h/m³ bei der manuellen Stampflehmbauweise [6]. Die erwähnte Feinabstimmung der Prozessparameter lässt eine weitere Steigerung der Produktionsgeschwindigkeit prognostizieren. Außerdem erfolgte die Materialförderung noch händisch (Abb. 11) und soll zukünftig in einen vollautomatisierten Prozess integriert werden.

Fazit

In dem am ITE entwickelten robotergestützten Fertigungsverfahren für Bauteile aus Stampflehm werden nicht nur die manuellen Prozesse vollständig entfallen, sondern auch die aufwendige Schalungsmontage und die Kosten für das Schalungsmaterial. Dadurch können Stampflehmbauteile zukünftig wirtschaftlich hergestellt werden. Das vorgestellte digital gesteuerte Verfahren geht von großformatigen Fertigteilen aus, die im Stampflehmbau bereits erprobt wurden. Die Fertigung kann vor Ort oder lagerbasiert stattfinden. Dies bedeutet eine wirtschaftlich sinnvolle Integrierbarkeit in den Bauablauf und ermöglicht eine effektive Qualitätssicherung. Zu den verfahrenstechnischen Vorteilen kommen die Vorteile der Einzelteilproduktion hinzu. So kann bei geschickter Planung der Vorfertigung auf ein großes Lager verzichtet werden. Auch ist die Wirtschaftlichkeit nicht vom Bauvolumen abhängig.

Die robotergestützte Fabrikation von Stampflehmbauteilen zeigt, dass digitale Baufabrikation einen wichtigen Beitrag leisten kann, traditionelle Materialien und Bauweisen in der heutigen Zeit wirtschaftlich einzusetzen. Der hohe gestalterische Freiraum von präziser, digitaler Fertigung mit hoher Reproduzierbarkeit trägt außerdem den Ansprüchen der Automatisierung Rechnung. Aber auch die architektonische Gestaltungfreiheit nimmt zu. Eine Adaption des Verfahrens, die gekrümmte Bauteile ermöglicht, ist in Planung. Die Bereitstellung wirtschaftlicher, effizienter Prozesse zur Produktion individueller Bauteile wird es Planern erleichtern, die Wahl zugunsten nachhaltiger Materialien und Bauweisen zu treffen.

Literatur

[1] Statistisches Bundesamt, „Umweltnutzung und Wirtschaft: Tabellen zu den Umweltökonomischen Gesamtrechnungen Teil 4: Rohstoffe, Wassereinsatz, Abwasser, Abfall, Umweltschutzmaßnahmen“, Statistisches Bundesamt (Destatis), 2017. [Online] Verfügbar unter: https://www.destatis.de/DE/Publikationen/Thematisch/UmweltoekonomischeGesamtrechnungen/Querschnitt/UmweltnutzungundWirtschaftTabelle5850007177006Teil_4.pdf?__blob=publicationFile. Zugriff am: 16. Januar 2019.

[2] Bund Deutscher Architekten BDA, Hg., „Das Haus der Erde: Positionen für eine klimagerechte Architektur in Stadt und Land“, Berlin, 2019. [Online] Verfügbar unter: https://bda-bund.de/wp-content/uploads/2019/04/Das_Haus_der_Erde_.pdf. Zugriff am: 29. Mai 2019.

[3] P. A. Jaquin, C. E. Augarde und C. M. Gerrard, „Chronological Description of the Spatial Development of Rammed Earth Techniques“, International Journal of Architectural Heritage, Jg. 2, Nr. 4, S. 377–400, 2008.

[4] M. Webster-Mannison, „Thurgoona Campus“ in Materials for a Healthy, Ecological and Sustainable Built Environment, Elsevier, 2017, S. 287–308.

[5] H. Danso, „Suitability of Soil for Earth Construction as Building Material“, 2018.

[6] G. Minke, Building with earth: Design and technology of a sustainable architecture. Basel, Switzerland: Birkhäuser, 2013.

[7] F. Pierce, „The concrete jungle overheats“, New Scientist, issue 2091, Jul. 1997. [Online] Verfügbar unter: http://www.newscientist.com/article/mg15520912.200-. Zugriff am: 31. Mai 2019.

[8] P. Peduzzi, „Sand, rarer than one thinks“, UNEP Global Environmental Alert Service (GEAS), 2014.

[9] V. Maniatidis und P. Walker, „A Review of Rammed Earth Construction: for DTi Partners in Innovation Project ‘Developing Rammed Earth for UK Housing’“, University of Bath, Bath, 2003.

[10] H. Kloft, N. Hack, H. Lindemann und J. Mainka, „Shotcrete 3D Printing (SC3DP): 3D-Drucken von großformatigen Betonbauteilen“, DBZ Deutsche Bauzeitschrift, Jg. 67, Nr. 2, S. 54–57, 2019.

[11] S. Neudecker, J. Petri, H. Lindemann und H. Kloft, „DBFStudio – Evaluation and development of research topics through the application of advanced fabrication technologies“ in Proceedings of the IASS Annual Symposium 2016 „Spatial Structures in the 21st Century“, Tokyo, Japan, 2016.

[12] U. Röhlen und C. Ziegert, Lehmbau-Praxis: Planung und Ausführung, 2. Aufl. Berlin [u.a.]: Beuth, 2014.

[13] F. Volhard und U. Röhlen, Hg., Lehmbau Regeln: Begriffe – Baustoffe – Bauteile, 3. Aufl. Wiesbaden: Vieweg + Teubner, 2009