Experimenteller Lehmbau ohne Emissionen

Der Naturkosmetik-Hersteller Weleda hat am Stadtrand von Schwäbisch Gmünd seine Logistik-Standorte zu einem großen Campus vereinigt. Im besten Sinne experimentell war dabei der Bau des Hochregallagers mit seinen 8 m hohen Stampflehmwänden.

Für das Hochregallager des Weleda-Logistik-Campus (im Hintergrund) kamen Lehm und Holz zum Einsatz

Für das Hochregallager des Weleda-Logistik-Campus (im Hintergrund) kamen Lehm und Holz zum Einsatz

Foto: ZRS Architekten Ingenieure

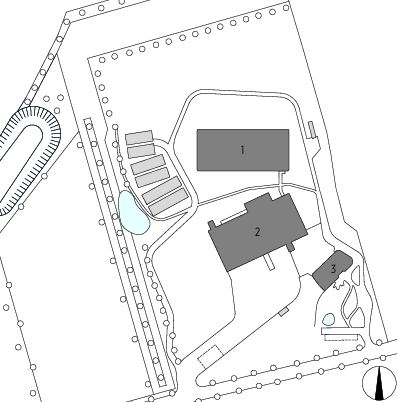

Der Weleda-Logistik-Campus nimmt sich am Ende der Lise-Meitner-Straße im Gewerbegebiet Gügling bescheiden aus im Vergleich zu den schachtelartigen Industriebauten in seiner unmittelbaren Nachbarschaft. Und doch ist hier etwas Besonderes entstanden, ein Gebäudeensemble, das ohne die umgebende Natur der Albvorlandschaft, in die sich die drei Gebäude sowohl farblich als auch gestaltlich nahtlos einfügen, so nicht möglich gewesen wäre.

Lehm aus dem Aushub der Baugrube

Erdfarbenes Gebäude: Der lehmhaltige Boden vor Ort brachte das Planungsteam erst auf die Idee, einen Stampflehmbau zu errichten

Erdfarbenes Gebäude: Der lehmhaltige Boden vor Ort brachte das Planungsteam erst auf die Idee, einen Stampflehmbau zu errichten

Foto: Elias Hassos

Denn der lehmhaltige Boden vor Ort brachte das Planungsteam um die Architektinnen und Architekten der Michelgroup, Ulm, erst auf die Idee, hier Deutschlands derzeit wohl größten Stampflehmbau zu errichten: das neue Hochregallager des Unternehmens Weleda mit einer Grundfläche von 82 x 38 m. Die umlaufenden Stampflehmwände sind 8 m hoch und 60 cm dick. Mit einer Brücke sowie unterirdisch verbunden schließen sich direkt daran die beiden ebenfalls neuen Funktions- und Verwaltungsgebäude an. Zusammen mit dem Hochregallager wurden die Gebäude leicht voneinander abgerückt angeordnet, so dass alle drei durch große Fenster mit ausreichend Tageslicht versorgt werden. Das Verwaltungsgebäude mit dem Haupteingang bettete das Architekturteam geschickt in die Topografie des Geländes ein, so dass man von dort von der Lkw-Anlieferung kaum etwas mitbekommt.

Lehmbau und Konstruktion

Herausfordernd für die Architektinnen und Architekten waren die Verbindungsdetails bei den unterschiedlichen Materialen, wie z. B. bei der Brücke, die an das Hochregallager anschließt

Herausfordernd für die Architektinnen und Architekten waren die Verbindungsdetails bei den unterschiedlichen Materialen, wie z. B. bei der Brücke, die an das Hochregallager anschließt

Foto: Elias Hassos

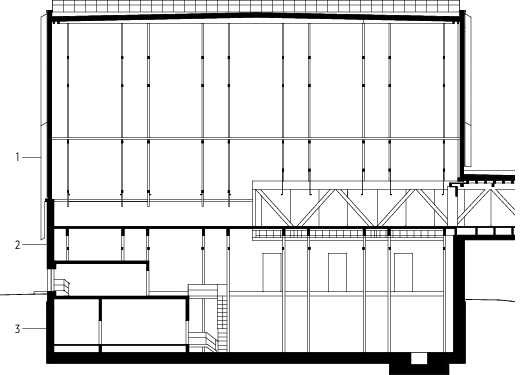

Das insgesamt 31 m hohe Hochregallager für ca. 17 200 Paletten steht auf einem 5 m tiefen Stahlbetontrog und setzt sich oberhalb der Stampflehmwände mit einer Holzfassade fort, sagt Nico Santuario, Architekt und Büroleiter bei der verantwortlichen Michelgroup. Die Außenwände sind gedämmt, aber die Bodenplatte nicht, das bringt Kühlung und Wärme ins Gebäude ein.

Das 31 m hohe Hochregal-lager ist für ca. 17 200 Paletten ausgelegt

Das 31 m hohe Hochregal-lager ist für ca. 17 200 Paletten ausgelegt

Foto: Elias Hassos

Wie bei Hochregallagern üblich, wird das Gebäude durch das Holzregal selbst ausgesteift. Um die Knicklänge der Stampflehmwand zu reduzieren, wurden zwei Ringbalkenebenen aus Stahlbeton integriert – eine auf 4 m Höhe, eine weitere auf 8 m, wie Santuario vor Ort ausführt. Sie leiten die Horizontallasten über Befestigungspunkte in das Hochregallager und in die Seitenwände ein. Eine Herausforderung in der Bemessung der Stampflehmwände bestand in der Abschätzung der Interaktion zwischen dem eher weichen inneren Holztragwerk, also den Hochregalen, und der steiferen umlaufenden Stampflehmwand, so ZRS Architekten Ingenieure aus Berlin, die für die Fachplanung Lehmbau und damit für die Entwicklung der richtigen Stampflehmmischung aus dem örtlichen Baulehm verantwortlich waren; für die Ausführung der Stampflehmbauteile war die Zimmerei Heinrichs (Hiddenhausen, NRW) zuständig.

Herantasten an den richtigen Mix

Deutlich zu erkennen sind in der 8 m hohen Stampflehmwand die weißen Kalkleisten

Deutlich zu erkennen sind in der 8 m hohen Stampflehmwand die weißen Kalkleisten

Foto: ZRS/ Marco Licht

Die Grundlage für den Stampflehmmix bildet ein so genannter fetter Baulehm (mit hohem Tonanteil) aus dem Aushub der Baugrube. Dieser wurde in einem Verhältnis von ca. 1 : 3 mit lokaler Gesteinskörnung abgemagert. Die Mischung wurde vor Ort von der Firma Conluto (Blomberg, NRW) produziert. Bis jedoch der richtige Mix aus Lehm, gebrochenem Stein und Mergel gefunden war, wurde 2 bis 3 Monate experimentiert. Irgendwann war die Zeit des Testens vorbei: Für je 10 bis 15 cm Höhe waren auf 240 lfm ringsum etwa 25 Leute gleichzeitig mit dem Stampfen beschäftigt, bis schließlich die Höhe von 8 m erreicht war. Eine aufwändige Handarbeit.

Vollautomatisiert fahren die Paletten vom Funktionsgebäude über die Brücke ins Hochregallager

Vollautomatisiert fahren die Paletten vom Funktionsgebäude über die Brücke ins Hochregallager

Foto: Teschner/DBZ

Von der 60 cm dicken Wand sind statisch nur 50 cm wirksam. Es könnten also maximal 10 cm insgesamt abgewaschen werden, ohne dass etwas passiert. „Das werden wir aber nicht erreichen“, ist sich Santuario sicher. „Schließlich gibt es eine Dachrinne mit Fallrohren, um das Wasser von der Holzfassade abzuhalten. Und dann bietet der Überstand von der Lisene auch noch einen gewissen Schutz.“ Zusätzlich mindern noch Kalkleis-ten die Erosion, die mit den Jahren nachlässt.

Ausgefeiltes Energiekonzept

Am Funktionsgebäude sind PV-Module an die Lisenen montiert, die gleichzeitig als Sonnenschutz dienen

Am Funktionsgebäude sind PV-Module an die Lisenen montiert, die gleichzeitig als Sonnenschutz dienen

Foto: Teschner/DBZ

Auf den Einbau von Haustechnik konnte im Hochregallager verzichtet werden. Feuchtigkeit und Temperatur regulieren sich durch die dicken Lehmwände selbst, die fünf vollautomatisierten Lagergassen produzieren die notwendige Luftzirkulation.

Betonsockel, Lehmwand, Holzregal und Dach stellen das statische Gebilde dar

Foto: Michelgroup

Eine geothermische Wärme- und Kälteversorgung über eine reversible Wärmepumpe stellt eine CO2-freie Wärme- und Kälteversorgung sicher. Der notwendige Strom über das Jahr sowie der Betriebsstrom der Gebäude inklusive des Stroms der Logistiksysteme werden laut Transsolar, die für das gesamte Energiekonzept verantwortlich waren, über die dach- und fassadenintegrierten Photovoltaiksysteme mit ca. 10 000 m² Fläche erzeugt. Ein Wassermanagementsystem mit Regenwasserzisterne, Grauwassersystem und Versickerungsflächen minimiere die Menge von abfließendem Niederschlagswasser, so Transsolar.

Brücke und Lage der Gebäude

Auf 240 lfm ringsum waren etwa 25 Leute gleichzeitig mit dem Stampfen des Lehms beschäftigt

Auf 240 lfm ringsum waren etwa 25 Leute gleichzeitig mit dem Stampfen des Lehms beschäftigt

Foto: Michelgroup

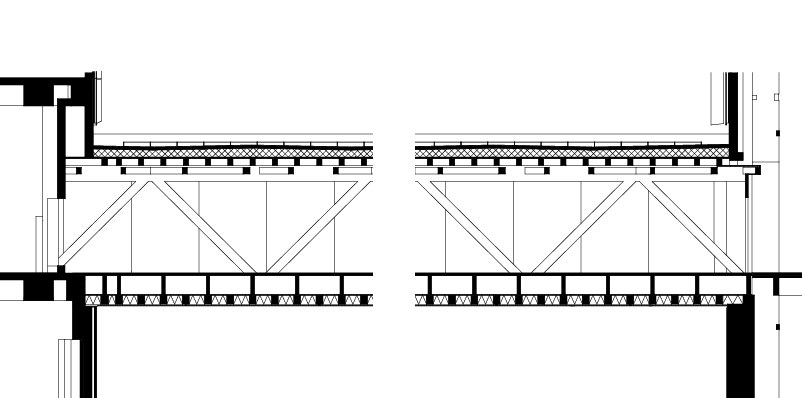

Zum Bau der Brücke zwischen dem Funktionsgebäude und dem Hochregallager war etwas Überzeugungsarbeit beim Logistiker von Weleda nötig, der die beiden Baukörper Hochregallager und Funktionsgebäude wegen der kurzen Wege gern näher zusammen gesehen hätte. Das wäre allerdings nur auf Kosten der Helligkeit innerhalb der beiden Gebäude möglich gewesen. Das Gesamtkonzept der Michelgroup-Architekten sah aber vor, dass die drei Gebäude frei im Gelände stehen mit einer Durchlüftung dazwischen. Deshalb fährt die Palette jetzt eben vollautomatisch ein paar Sekunden länger über eine Brücke vom Funktionsgebäude zum Hochregallager und zurück; ein Umstand, der zugunsten der Arbeitsplatzqualität anscheinend gerne in Kauf genommen wird.

Regionaler Holzbau

Das Architekturteam bettete das Gebäudeensemle geschickt in die Topografie des Geländes ein

Das Architekturteam bettete das Gebäudeensemle geschickt in die Topografie des Geländes ein

Foto: Michelgroup

Die Fassade von Funktionsgebäude und Hochregallager wurde aus vorvergrauter Weißtanne aus dem Schwarzwald gefertigt. Das Holz für das 31 m hohe Holzregal hingegen stammt aus der Steiermark. Die hölzernen Lisenen – eigentlich als Gestaltungselement geplant – haben zusätzlich an allen drei Gebäuden immer auch eine Funktion, die über das Ästhetische hinaus geht: Am Hochregallager dienen sie als Witterungsschutz, am Verwaltungsgebäude als Tragwerk für das auskragende Dach, am Funktionsgebäude sind die PV-Module, die gleichzeitig als Sonnenschutz dienen, an den Lisenen montiert.

Lageplan, M 1 : 5 000

Lageplan, M 1 : 5 000

1 Hochregallager

2 Funktionsgebäude

3 Verwaltungsgebäude

Das Funktionsgebäude hat einen großen Betonanteil aufgrund der Lasten, die der Gabelstapler-Verkehr mit sich bringt: Zwei Geschosse sind Betonkonstruktionen, ganz oben fügt sich aber auch hier eine Holzkonstruktion an, so dass auch das obere Tragwerk, das Dach und die Fassade aus Holz sind.

Hochregallager Schnitt, M 1 : 500

Hochregallager Schnitt, M 1 : 500

1 Holzwand mit vorgehängten Lisenen

2 Stampflehmwand

3 Stahlbetontrog

Herausfordernd für die Architektinnen und Architekten waren die Verbindungsdetails bei den unterschiedlichen Materialen, wie z. B. bei der Brücke, die an das Hochregallager anschließt. Hier kommt einiges zusammen: Holzfachwerkträger, die auf der einen Seite auf einer Stampflehmwand und auf der anderen auf einer Betonwand aufliegen. „Deswegen sind auch so viele Tragwerksplaner involviert gewesen“, sagt Santuario. Immerhin waren neben ZRS (Stampflehm) noch Bauer + Partner (Stahlbetontrog) und Merz Kley Partner (Holzbau) für die Tragwerksplanung zuständig. Schließlich stellen Betonsockel, Lehmwand, Holzregal und Dach ein großes zusammenhängendes statisches Gebilde dar.

Fazit

Detail Brücke, M 1 : 250

Detail Brücke, M 1 : 250

Anschluss rechts auf der Stampflehmwand des Hochregallagers aufliegend;

Anschluss links auf der Betonwand des Funktionsgebäudes aufliegend

Der Weleda Cradle Campus, wie er seit seiner Eröffnung Ende September marketingtauglich heißt, hat bereits den Polis Award 2024, den Iconic Award 2024 und den Lehmbaupreis Baden-Württemberg gewonnen. Letzter wurde am 21. Oktober verliehen. Auch eine DGNB-Platin-Zertifizierung streben die Architektinnen und Architekten an, das Projekt ist bereits im Status vorzertifiziert.

Auch wenn die angelegten Pflanzgärten und Streuobstwiesen auf dem 72 000 m² großen Grundstück noch wachsen müssen, schon jetzt fügen sich die drei Gebäude in die Umgebung ein. Etwa 20 % der Gesamtfläche wurden für Gebäude und Verkehrserschließung versiegelt. Herausgekommen ist laut Weleda-Pressemitteilung die größte Investition in der Firmengeschichte: Rund 90 Mio. € hat der Naturkosmetikkonzern in seinen neuen Campus gesteckt. Doch Aufwand und Kosten haben sich gelohnt: Entstanden ist ein Industriebau, der Nachahmer sucht.

MICHELGROUP GmbH

MICHELGROUP GmbH

Nico Santuario

www.michelgroup.eu

Foto: Michelgroup

Heide Teschner/DBZ

Beim neuen Weleda-Logistik-Campus in Schwäbisch Gmünd kommen die ökologischen Materialien Holz und Lehm zum Einsatz. Das Hochregallager in Holzbauweise wird selbst im Sinne des Prinzips „Building as a Material Bank“ zum Lager des Baustoffs Holz. Die 8 m hohe massive Stampflehmfassade, die aus dem Erdaushub entstand, ist in der Lage, Schwankungen von Feuchtigkeit und Temperatur auf natürliche Weise auszugleichen.«

DBZ-Heftpartner ZRS Architekten Ingenieure, Berlin

Projektdaten

Objekt: Weleda-Logistik-Campus

Standort: 73525 Schwäbisch Gmünd

Typologie: Neubau/Industriebau

Bauherrin: Weleda Immobilien GmbH

Nutzerin: Weleda AG, www.weleda.de

Architektur: Michelgroup GmbH, Ulm,

www.michelgroup.eu

Team: Nico Santuario, Tina Bauer, Carmen Saur

Bauleitung: Michelgroup GmbH, Ulm

Generalunternehmung: Einzelgewerke

Bauzeit: 11.2021–05.2024

Zertifizierungen (bislang vorzertifiziert): DGNB Platin

Investitionsvolumen: ca. 90 Mio. €

Grundstücksgröße: 72 000 m²

Grundflächenzahl: 0,8

Nutzfläche gesamt: 14 700 m²

davon:

Technikfläche: 1 620 m²

Verkehrsfläche: 1 070 m²

Brutto-Grundfläche: 18 700 m²

Brutto-Rauminhalt: 198 250 m³

Fachplanung

Tragwerksplanung Stampflehm/Fachplanung Lehmbau: ZRS Architekten Ingenieure GmbH, www.zrs.berlin

Tragwerksplanung Stahlbeton: Bauer + Partner GbR, Ulm, www.ib-bauer-partner.de

Tragwerksplanung Holzregal/Hochregallager: merz kley partner, Dornbirn, www.mkp-ing.com

TGA-Planung (HLS): IP – Innovatives Planes GmbH, Neckartenzlingen, www.ip-planung.de

TGA-Planung (ELT): Ott Ingenieure, Langenau, www.ott-ingenieure.de

Landschaftsarchitektur: Büro Hink Landschaftsarchitektur GmbH, Sindelfingen, www.buerohink.de

Energieplanung/Nachhaltigkeitsplanung: TRANSSOLAR Energietechnik GmbH, Stuttgart, www.transsolar.com

Brandschutz: TÜV Süd Industrie-Service, Ulm,

www.tuvsud.com

Bauphysik: BBI Bayer Bauphysik Ingenieurgesellschaft mbH, Fellbach, www.bbi-ig.de

Verkehrsanlagen: pirker + pfeiffer ingenieure GmbH & Co. KG, Münsingen, www.pirker-pfeiffer.de

Energie

Primärenergiebedarf Hochregallager: 117,7 kWh/m²a (KfW 55)

Primärenergiebedarf Funktionsgebäude: 48,1 kWh/m²a (KfW 40)

Primärenergiebedarf Verwaltungsgebäude: 55,9 kWh/m²a (KfW 40)