Einfache

Wirkprinzipien Hochregallager aus Holz, Lorsch

Ein Hochregallager aus Holz ist allein eine Besonderheit. Hat es weder eine mechanische Lüftung noch eine künstliche Kühlung ist das bemerkenswert. Um dennoch das Raumklima zu beeinflussen, setzten die Planer auf einfache Wirkprinzipien physikalischer Effekte.

Hochregallager sind nie aus Holz – immer aus Stahl. Von wegen! Seit Dezember 2013 steht ein Hochregallager aus Holz im südhessischen Lorsch. Es ist eines der ersten Deutschlands, weltweit das mit den meisten Lagerplätzen. Die Bio-Lebensmittelkette Alnatura hat gemeinsam mit dem Schweizer Unternehmen Swisslog die technisch anspruchsvolle Bauaufgabe gelöst. Angeschlossen an das bestehende Verteilerzentrum plante der Generalunternehmer (GU) Swisslog gemeinsam mit BFK Architekten aus Stuttgart ein vollautomatisiertes Hochregallager aus Brettschichtholz (BSH) für ca. 31 000 Lagerplätze. Die Anforderungen waren von Alnatura zu Anfang klar formuliert worden: Es sollte ökologisch, ökonomisch und effizient sein.

Getreu dem Motto „Never change a winning team” bat Götz Rehn, Gründer und Geschäftsführer von Alnatura, das Architekturbüro BFK Architekten einen Entwurf zu präsentieren, da man sich schon von der Planung der 2008 fertig gestellten Lagerhalle in Lorsch kannte und schätzte. Thorsten Mergel, Architekt und Projektleiter beim GU Swisslog, war ebenfalls von Anfang an in das Projekt involviert. Es sei dem Mut des Bauherrn zu verdanken, dass das Hochregallager tatsächlich aus Holz gebaut wurde, sagt Mergel. Der Bauherr entschied sich für den nachwachsenden Rohstoff, obwohl Holz im Gegensatz zu Stahl 40 % teurer ist. Dennoch hat Holz auch Vorteile. Im Brandfall zum Beispiel ist Holz länger tragfähig als Stahl. Denn es brennt langsam von außen ab und bildet eine schützende Kohleschicht. Trotzdem sorgen 22 000 Sprinkler zwischen den Hochregalen und RWA-Lamellen an der Südfassade für die Brandsicherheit.

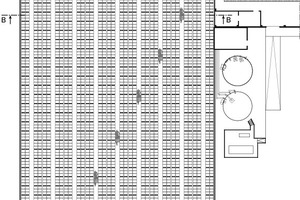

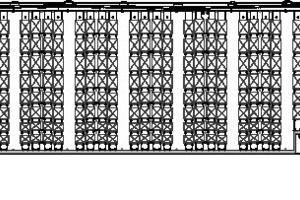

Um die kurze Bauphase von 12 Monaten einzuhalten, war auf der Baustelle präzise Arbeit gefordert. Lediglich 20 mm Toleranz durfte die 125 m lange Stahlbeton-Bodenplatte aufnehmen, auf der nun 1 296 einzelne Hochregale stehen. Bei der Montage wurden vier einzelne Hochregale von 3,10 x 0,96 x 19,50 m auf der Baustelle zu einem Regalblock zusammengefasst, so dass anschließend ein Kran das 12,40 x 0,96 x 19,50 m große Modul en Block an die bereits aufgestellten Module andocken konnte – insgesamt 360 Stück.

Die Regalblöcke sind wiederum alle 12,40 m an den Stoßkanten in Längsrichtung kraftschlüssig verbunden und ein Lastensammler in der Dachebene leitet die Längskräfte in die Aussteifungstürme am südlichen Ende des Lagers. Das sei die wahre Engineering-Leistung, sagt Thorsten Mergel. Der Längskräfteschluss ermöglicht nicht nur weitere 180 kostengünstige Lagerplätze auf Kragarmen, sondern auch dass das 115 m lange Hochregallager gänzlich ohne Aussteifungen auskommt und somit die Regalfächer ohne Unterbrechung durchlaufen, so dass kein Lagerplatz verloren geht. Die Queraussteifung übernehmen die 0,96 m breiten und 0,10 m tiefen Wandscheiben der Hochregale, auch „Steher“ genannt.

Öko-Holz

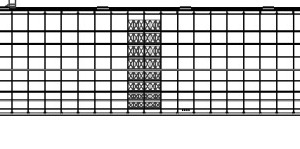

Die Lagerhalle misst 125 x 67 x 19,50 m plus einen Vorbau von 12 x 67 x 12 m. Insgesamt sind in dem Hochregallager 4 200 m³ PEFCzertifiziertes Holz aus Deutschland und Österreich verbaut worden. Das PEFC-Zertifikat garantiert die ökologische Herstellung des Holzes unter strengen Reglementierungen zur nachhaltigen Bewirtschaftung von Wäldern. Beim Hochregallager entschieden sich die Planer für BSH aus Fichte. Dass das Hochregallager aus BSH besteht, ist seinen Eigenschaften geschuldet: Es ist riss- und schwundfrei. Was für die Tragfähigkeit der Konstruktion bedeutsam ist. Obwohl BSH aus getrocknetem Brettlagen besteht, kann das Holz Feuchte minimal aufnehmen und abgeben. Dadurch reguliert und begünstigt es gleichzeitig das Raumklima.

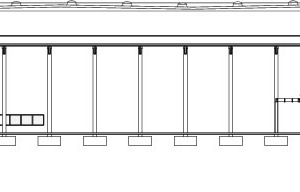

Um unkontrollierte Wärmeverluste zu verhindern, führten die Planer die Hülle luftdicht aus. Dämmfilz verwendeten sie in den Holztafelelementen der Fassade, auf dem Dach hingegen 20 cm dicke Dachdämmplatten aus Steinwolle. Im Vorbau der Halle, in der auch Arbeitsplätze an Förderbändern vorgesehen sind, schaffen sie die Voraussetzungen von 17 °C, indem sie die Bodenplatte mit der bestehenden Luft-Wasser-Wärmepumpe aktivieren.

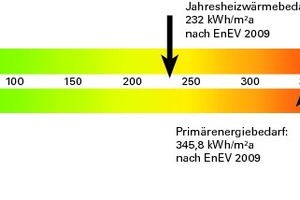

Zusätzlich sind über den Arbeitsplätzen Heizstrahler von der Decke abgehängt. Die Mineraldämmung umhüllt den Vorbau komplett. Mit einem Primärenergiebedarf von 345,8 kWh/m²a entspricht er den Vorgaben der EnEV 2009. Der jährliche Heizwärmebedarf liegt bei 232 kWh/m²a. Wobei der Energieplaner Andreas Halboth davon ausgeht, dass der realistische Wert geringer sei. Denn die Heizstrahler im Vorbau würden mit Strom betrieben werden.

Low-Tech

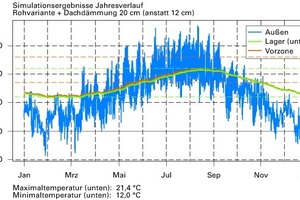

Die Energieplanung der Lagerhalle hingegen wurde mit einer Computersimulation nachgewiesen. Für die Berechnung erzeugten die Energieplaner Stahl + Weiß aus Freiburg am Übergang zwischen der Lagerhalle und dem Vorbau eine virtuelle Wand. Die virtuelle Wand bleibt real unsichtbar, ermöglicht aber den Planern zwei unterschiedliche Klimaszenarien zu berechnen. So konnten sie den Einraum getrennt voneinander betrachten, um Rückschlüsse daraus zu ziehen, wie die beiden Räume mit unterschiedlichen thermischen Anforderungen zu behandeln sind.

Außerdem ist der durch die DIN 4108 geregelte Mindestwärmeschutz nachzuweisen, sobald das Gebäude nicht beheizt wird, da die EnEV nicht greift. Dies erfolgte durch eine Vergleichsrechnung des Energieberaters Andreas Halboth. Er bestätigte den sommerlichen Wärmeschutz für das Hochregallager.

Primär waren für das Hochregallager von Trockenprodukten, wie Müsli, Tee aber auch Schokolade, die Raumtemperaturen für die Planung ausschlaggebend. Das gesetzte Ziel waren die erforderliche Mindestraumtemperatur von 12 °C und maximale Raumtemperatur von 22 °C einzuhalten und ein geringer CO2-Ausstoß. Die Vorgaben erfüllten die Planer mit minimalen Mitteln.

Um die Kühlung der Ware zu gewährleisten, versenkten die Architekten das Lagergebäude um 2,50 m in die Erde, so dass die Hochregale über Oberkante Fußboden des Vorbaus lediglich 17 m herausragen. Dabei nutzen die Planer den Kellereffekt maximal aus, indem sie die 9 200 m² große Stahlbeton-Bodenplatte der Lagerhalle nicht dämmen. Somit erhält der Raum durch das umliegende Erdreich einen natürlichen Temperaturausgleich. Die Temperatur beträgt, wie vorgesehen, im „Keller“ des Hochregallagers 10 °C weniger als unter dem Trapezblech-Dach. Dadurch ergeben sich ideale Lagerbedingungen.

In der Lagerhalle ist keine mechanische Lüftung vorgesehen. Thorsten Mergel erklärt die Lüftung anhand des Begriffs Kaltluftsee. Der Begriff beschreibt den physikalischen Effekt, der eintritt, wenn kalte Luft absinkt, und warme Luft aufsteigt. Das ist der genauso einfache wie effektive Kniff, den die Planer für die Raumtemperaturregelung eingesetzt haben. Lüftung mittels der RWA-Lamellen ist nicht vorgesehen, da bei einem BRI von 177 000 m³ kein nachweisbarer Luftwechsel innerhalb der Nachtstunden stattfinden würde.

Des Weiteren arbeiten die Planer mit Energierückgewinnung. Das Regalbediengerät (RBG), das die Lagerplätze automatisch bedient und die Ware verteilt, wird auf einer einspurigen Schiene geführt. Bremst das Gerät ab, wird die Energie direkt in Strom umgewandelt. Neun RBGs bedienen jeweils vier Hochregalreihen – je zwei rechts und zwei links. Dabei sind die Hochregale in der zweiten Reihe leicht erhöht, um eine Absturzsicherheit für die eingelagerten Europaletten zu gewährleisten. Sobald die Palette gegen den Querbalken stößt, reagiert das RBG auf den Widerstand.

Bestehendes erhalten

Überdies war ein Kriterium bestehende Systeme weiter zu nutzen. Die Kühlung und Heizung der bestehenden Lagerhalle wurde bereits mit einer Luft-Wärme-Pumpe betrieben, die für den Betrieb des Vorbaus der Lagerhalle erweitert wurde.

Auch die Lärchenholz-Fassade des Hochregallagers besteht zum Teil aus bereits verwendetem Material. Für die Verbindung der bestehenden Halle und dem Neubau des Hochregallagers wurde die Westfassade der „alten“ Lagerhalle zurück gebaut. Diese Holzlamellen verwendeten die Planer, bedacht auf nachhaltige Materialien, für die Fassade des Neubaus. Das unbehandelte Holz entwickelt über die Zeit eine eigene Patina. Zurzeit sind die beiden unterschiedlichen Alterungsstadien, hell und dunkel, noch gut sichtbar.

Die vorgesehene Photovoltaikanlage auf dem Dach wird vorerst nicht installiert werden. Dennoch sind die Lasten schon jetzt mitberücksichtigt. Nachgerüstet werden kann jederzeit. Interessant ist auch die Dachform. Eigentlich ein Flachdach, ist es ein minimal ausgeformtes Satteldach. An den Tiefpunkten sammelt sich das Wasser, das in zwei Versickerungsmulden abgeleitet wird. Sie sollen das öffentliche Kanalsystem entlasten. Und der positive Nebeneffekt: Die Umgebung wird im Laufe der Zeit begrünt.

Ende Mai ist der Betrieb aufgenommen worden. Nun wird sich das Konzept in der Praxis beweisen können. S.C.