Der Knoten im Kopf, das Ei in der HandIntercontinental

Davos/CH

Davos/CH

„In der Stilli“ heißt eine windgeschützte Anhöhe bei Davos. Doch aus der Stille schallt nun ein Hotelneubau, der sich im Maßstab, in der Kubatur und Fassade wenig traditionell gibt, weder in der Ansicht noch in der Planung, Fertigung und Montage: Das Architekturbüro OIKIOS entwarf das „goldene Ei“, wie es die Davoser nennen.

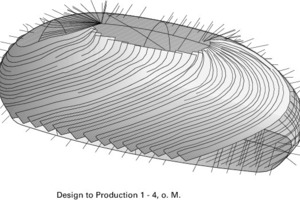

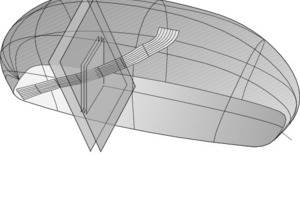

Am Anfang stand die Suche nach dem richtigen Maßstab und der Einbettung des Volumens in die Landschaft. Denn die damalige Betreiberin und Initiatorin des Hotelprojektes Intercontinental Davos, die Stilli Park AG, forderte für den Neubau viel Fläche und Komfort. Zielgruppe waren vor allem die Gäste des Weltwirtschaftforums. Auf ca. 35 000 m² Fläche verteilen sich 216 Zimmer, zwei Restaurants, eine Bar, ein 1 500 m² großer Kongressbereich und ein 1 200 m² großes Spa. Dazu knüpfen 38 Luxus-Eigentumswohnungen an das Hotel und dessen Service an. Die Hauptfrage für die Planer war, wie man ein so großes Gebäudevolumen adäquat in das Alpenpanorama einbettet. Der beauftragte Architekt Oliver Hofmeister, Inhaber des Münchener Architekturbüros OIKIOS, berichtet: „Wir profitierten da von den vorangegangenen Diskussionen um die Erweiterung der benachbarten Schatzalp, bei der Herzog & de Meuron einen Turm planten, um der Zersiedlung des Naturraumes entgegenzuwirken.“ Die Erweiterung wurde nicht gebaut, aber das Verständnis vieler Bürger für kompakte, große Bauvolumen als Maßnahme gegen Landschaftszersiedlung änderte sich durch die Planungen. So suchten die Architekten bei diesem Projekt eine Form, die einerseits kompakt und flächensparend, andererseits so andersartig ist, dass sie sich den bekannten Sehgewohnheiten entzieht. Kein Hochhaus also, kein Block oder Turm. Sie entwickelten ein Ei, das eine maßstäbliche Betrachtung erschwert und als Form für sich steht.

Von der Form zur Hülle

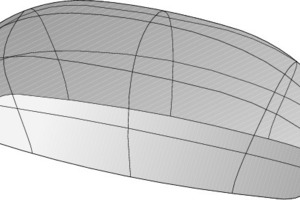

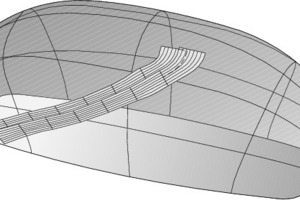

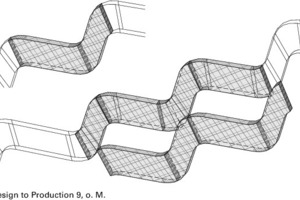

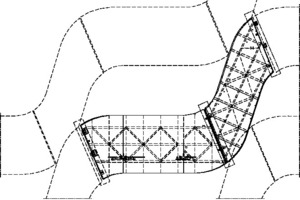

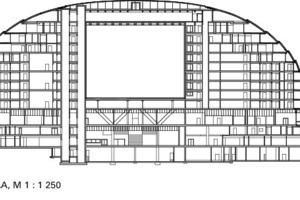

Für den Entwurf der Fassade galt, die Form und Architektur als alleinstehende, maßstablos wirkende Landmarke weiter auszuprägen. So lösten die Architekten die gewohnte Gliederung der Fassade von horizontal und vertikal auf und betonten die Diagonalen. Diese überlagerten sie mit einer Wellenform, um horizontale und vertikale Bauelemente wie Brüstungsflächen und aufrechte Verbindungselemente auszubilden. Ein weiteres Kriterium für die Fassade war die Verbesserung der Belichtung. Die Eiform und die Größe des Volumens bringen tiefe Grundrisse mit sich: Die Balkone vor den Hotelzimmern sind bis zu 6 m, die Zimmer etwa 8,4 m tief. Daher schnitten die Architekten aus den Balkonflächen jeweils eine Ecke hinaus, ließen die Flächen schräg zulaufen und erhöhten so den Tageslichteinfall. Die Fassade folgt nun der Zickzackbewegung, die in den Geschossdecken aus Beton entsteht. Sie springt bei jeder Zimmereinheit zurück und bildet eine geschuppte Hülle. Hofmeister sagt: „Ein Hauptproblem bei der Fassade war, dass der Rohbau einen herkömmlichen orthogonalen Grundriss aufwies. Die Fassade allein musste die Eiform ausbilden und dabei an den orthogonalen Grundriss anschließen.“ Die geschuppten Bauteile bilden also nicht nur die abgeschrägten Balkonflächen nach, sondern müssen zudem die Krümmung des Eies ausbilden – eine mehrfach gekrümmte Hülle entsteht. Die Architekten studierten Lichteinfall und Form in Ton- und Pappmodellen, eine manuelle, intuitive Arbeitsform. Doch diese erreichte ihre Grenzen bei der genauen Ausformung der gekrümmten, geschuppten Fassade. Über Empfehlungen wandte sich Oliver Hofmeister schließlich an Arnold Walz, der sich mit seinem Stuttgarter Büro designtoproduction seit Jahren der digitalen, parametrischen Berechnungen von Architekturformen widmet.

Fassade aus 791 unterschiedlichen Brüstungselementen

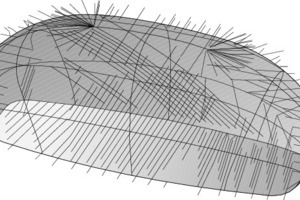

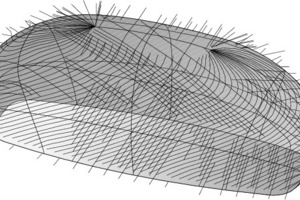

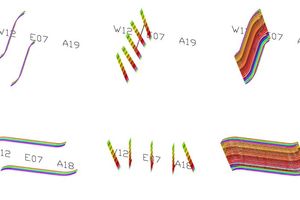

Walz übersetzte das Tonmodell mittels einer CAD-Software in digitale Linien und Flächen, die dann ein strukturiertes 3D-CAD-Modell bilden. Die komplexe Software dafür programmiert er selbst, auch auf Grundlage vorhandener CAD-Tools. Ist die Software für die Architektur einmal angepasst, sind die Parameter zur Berechnung eingegeben und ist das Modell digitalisiert, dann lassen sich die Einzelbauteile der Fassade präzise und Millimeter genau berechnen und an Formveränderungen anpassen. Über eine weitere Software lassen sich die Planungsdaten für die maschinelle Produktion der Bauteile nutzen. Bei diesem Projekt ergaben sich 791 unterschiedliche Brüstungselemente aus 62 000 Einzelteilen, deren Planung und Produktion mit herkömmlichen Methoden zeitlich und finanziell nicht rentabel wäre. „Wir bewegen uns hier in einem Toleranzbereich von 3 mm pro Bauteil“, sagt Hofmeister. „Unbaubar“ lautete deshalb das Fazit einiger Fachleute. Zumindest ohne die digitale Berechnung und Produktion, wie Walz ergänzt: „Im Prinzip nehmen wir mit der digitalen Berechnung die Leistung der Produktionsplanung vorweg und reduzieren das Risiko von Fehlproduktionen.“ Der Fassadenbauer seele war schließlich der einzige Fassadenbauer, der sich auf die komplexe Produktion der Fassade einlassen konnte. Die Planer suchten ein geeignetes Material und, damit verbunden, ein Produktionsverfahren für die Bauteile. Die im ersten Entwurf angedachte Holzfassade erfüllte die Brandschutzauflagen nicht. Faserzementplatten konnten die Anforderungen an die Form und Produktion nicht erfüllen. Aluminium war zu teuer und zu anfällig bei thermischen und klimatischen Veränderungen. Schließlich entschied man sich für Bauteile aus Stahl, die sich kostengünstiger produzieren lassen, keine schnelle Temperaturverformung aufweisen und gleichzeitig eine elastische Verformung und damit die Krümmung der Bauteile, optimal ermöglichen.

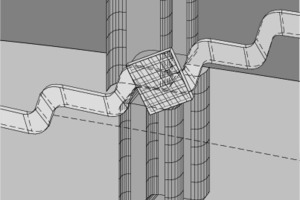

Parametrisch in die Produktion

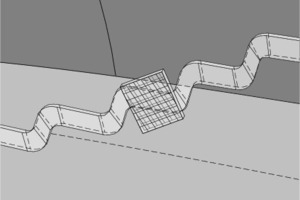

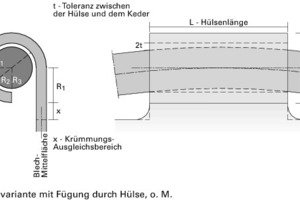

Jeweils ein Brüstungs- und ein Seitenelement bilden ein zusammenhängendes, biegesteifes Bauteil. Eine Stahlrippenkonstruktion dient als Trägerrost. Auf diesen Kern sind 3 mm dünne Stahlbleche aufgespannt und miteinander luftdicht verschweißt, um das Material vor Korrosion zu schützen. Die gesamte Konstruktion ist eine Art Stahlkassette, deren Stahlseiten elastisch, also ohne Ausbeulen, durch Spannung in eine Krümmung gebracht sind und überall die gleiche Oberflächenqualität haben. Jedes Bauteil hängt an drei Auflagern an den Betondeckenplatten, zwei fest fixierte und eine flexible, die wie ein Pendelstab Bewegung zulässt. Das erklärt Walz: „Wichtig war eine haltbare, flexible Befestigung der Bauteile, damit die Bauteile z. B. thermische Längenänderungen ausgleichen können.“ Die komplette Stahlfassade wiegt etwa 820 t. Um dieses Gewicht abzutragen, erhöhte man die Geschossdecken um 5 cm. Für den Rohbau galt dabei eine maximale Toleranz von 3 cm, damit die Fassadenbauteile auf dem Rohbau wie Puzzleteile korrekt ineinander passen.

Die Produktion, der Transport und die Montage der Fassadenbauteile dauerten etwa 12 Monate. Dabei beschleunigten die parametrischen Rechnerdaten nicht nur die Produktion der Einzelbauteile mit dem Laserbrenner, sondern auch nachfolgend den Zusammenbau der Teile: Eine parametrisierte Schablone ermöglichte präzise Steckverbindungen. Mit der Schablone ließen sich die Einzelteile wie in einem Baukasten zusammenstecken. Die meisten Elemente waren dabei sehr handlich mit einer Größe von 1,6 x 4,5 m. Doch die starke Krümmung im Bereich der Dachkuppel ließ sich nur mit Elementen in Großformaten von bis zu 14,6 m nachbilden – schwierig für die ganze Logistik von Produktion bis Montage. Für die Farbe der Bauteile ließen sich die Architekten vom Herbstlaub der benachbarten Lerchenwälder inspirieren: Sie wählten eine Messing-Metallic-Lackierung, die die Wölbung der Form betont und sich durch Lichtreflexion den umgebenen Lichtverhältnissen angleicht. Das „goldene Ei“ ist also eigentlich nicht golden, sondern schimmert je nach Jahreszeit bräunlich, grünlich oder bläulich. Die fertig zusammengeschweißten und lackierten Brüstungselemente wurden schließlich wie Möbelstücke einzeln in Transportgestelle verpackt und in die Schweiz gefahren.

Der Reiz des Projektes liegt nicht allein in der Architektur. Besonders die Davoser Bürger haben nach wie vor kontroverse Ansichten, ob der Maßstab, sowohl der Architektur als auch des Projektvorhabens an sich, für ihre Stadt angemessen ist. Aber die Umsetzung der schwierigen Kubatur und die komplexe Planung und Produktion der Fassade folgen einem faszinierendem Prozess des Vorausdenkens – der Knoten im Kopf, der sich dank parametrischer, computergestützter und menschengesteuerter Berechnung lösen lässt. Oliver Hofmeister resümiert: „Das größte Glücksgefühl entsteht, wenn man weiß, wie es funktioniert.“ Rosa Grewe, Darmstadt