Fertigteile für das

21. JahrhundertEntwerfen und Konstruieren mit Betonfertigteilen

Die Bauindustrie hat sich in den letzten Jahrzehnten den wachsenden Bedürfnissen des modernen Hochbaus und den steigenden Ansprüchen unserer modernen Gesellschaft angepasst. Von Bauwerken wird heutzutage

ein maximaler Nutzungskomfort bei minimalem Energie- und Ressourcenverbrauch gefordert. Darüber hinaus sollen höchste individuelle Ansprüche an Standort, Architektur und Technik erfüllt werden. Dieser Beitrag soll bei der Optimierung eines Fertigteilentwurfs helfen und das Verständnis für fertigteilgerechte Konstruktionen verbessern.

Grundsätzliche Aspekte

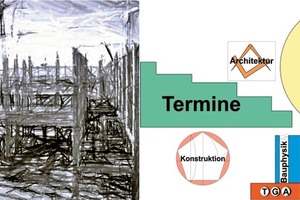

Bei der Durchführung eines Bauvorhabens stehen sich Maßgaben gegenüber, deren gleichzeitige Verwirklichung häufig unvereinbar erscheint (Abb. 1):

– Termine und Kosten,

– Ansprüche an die Qualität von Planung und Ausführung,

– Abstimmung der architektonischen, statisch-konstruktiven, gebäudetechnischen und bauphysikalischen Anforderungen.

Steigende Ansprüche der Bauherrn und Forderungen nach wirtschaftlichen Bauvorhaben haben zu einer zunehmenden Rationalisierung durch den Einsatz vorgefertigter Bauteile geführt, bei der neben einer Bauzeitverkürzung Einsparungen von Schalungs- und Gerüstkosten im Vordergrund stehen.

Grundsätzliche Aspekte der Vorfertigung sind:

– kurze Herstellungs- und Montagezeiten

– hohe Qualität der Bauteile aufgrund der witterungsunabhängigen Fertigung

– optimierte Querschnittsabmessungen mit großen Spannweiten

– ständige Produktionskontrolle mit Eigen- und Fremdüberwachung

– hohe Kosteneffizienz

Je mehr der folgenden Entwurfsgrundsätze beachtet werden, umso eher können Termine eingehalten und Kosten gesenkt werden und umso schneller und somit wirtschaftlicher können Projekte realisiert werden:

– Verwendung von typisierten Querschnitten und -verbindungen z. B. aus [1]

– große Anzahl gleicher oder ähnlicher Elemente

– Optimierung der Transportabmessungen und Montagegewichte

– gleichmäßiges Planungsraster

Serienfertigung

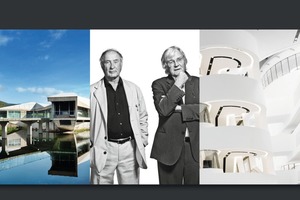

Der Begriff ‚Serie’ kann im Betonfertigteilbau heutzutage mit dem Prinzip ‚Klasse statt Masse’ umrissen werden und spiegelt somit die gesteigerten Anforderungen an individuell gestaltete Bauwerke wider (Abb. 2). Moderne Herstellungstechniken in Verbindung mit CAD/CAM-Unterstützung erlauben eine hohe Flexibilität und Variabilität bei kurzen Herstellungsprozessen. Die Form der Fertigteile und damit der Aufwand für deren Entwicklung, Schalungsherstellung und Produktion haben erhebliche Auswirkungen auf die ‚optimale’ Seriengröße. Gleichzeitig hat die Serienbildung einen großen Einfluss auf die technische Bearbeitung und die Schalungskosten. Günstige Bedingungen liegen bei einem ungestörten Produktionsfluss vor (Abb. 3). Auch elliptische oder runde Grundrisse können mit ‚rechteckigen’ Betonfertigteilen kosteneffizient realisiert werden. Die große Serie bei dem in Abb. 4 dargestellten Gebäude entstand durch eine optimierte Anordnung der aussteifenden Kerne und der einzelnen Deckenelemente im Grundriss sowie durch die gleiche Aufteilung in allen Geschossen.

Zusammenarbeit im Projektteam

Beim Bauen mit Betonfertigteilen ist es sehr aufwändig und häufig unmöglich, umfangreiche Änderungen noch in letzter Minute auf der Baustelle umzusetzen. Ein fertigteilgerechter Entwurf muss daher die Besonderheiten der Bauweise von Anfang an berücksichtigen. Effiziente und flexible Abstimmungsprozesse im Projektteam und die frühe Einbeziehung der verschiedenen Fachplaner sind hierfür unerlässlich (Abb. 5). Aufgrund der verstärkten Forderung nach einer verkürzten Planungsdauer ist darüber hinaus eine zeitgleiche Bearbeitung der einzelnen Planungsaufgaben erforderlich. Das Entwerfen mit Betonfertigteilen erfordert daher zunächst die frühzeitige Zusammenarbeit von Architekt und Tragwerksplaner. Das schließt die Überlegung ein, ob ein Bauvorhaben je nach architektonischen und statisch-konstruktiven Erfordernissen komplett oder nur in Teilen aus Fertigteilen hergestellt werden kann und welche Vorteile dieser Bauweise genutzt werden bzw. welche Unverträglichkeiten sich eventuell ergeben können. Aussteifende Kernwände werden oftmals in Ortbeton (etwa mit einer Kletterschalung) erstellt, um vom restlichen Bauablauf unabhängig zu sein. Die restliche Konstruktion wird in Fertigteilbauweise ausgeführt, wobei der Schnittstelle Ortbeton-Fertigteilbau (Träger- und Deckenanaschlüsse an die Kernwände) dann besondere Aufmerksamkeit geschenkt werden muss.

Aspekte der Bauphysik und der Technischen Gebäudeausrüstung (TGA) müssen insbesondere dann zu einem möglichst frühen Zeitpunkt einbezogen werden, wenn sie einen maßgeblichen Einfluss auf Anordnung und Ausbildung der Tragstruktur haben. Fragen nach Installationsführungen und erforderlichen Öffnungen in Trägern oder Bindern müssen daher früh beantwortet werden können, um mit der Produktion der Teile beginnen zu können (Abb. 6).

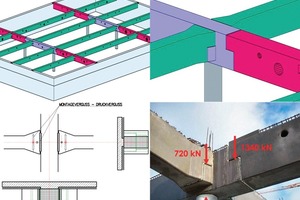

Darüber hinaus sollten rechtzeitig die Fachingenieure der Fertigteilindustrie hinzugezogen werden, da diese mit dem aktuellen Stand einer wirtschaftlichen Fertigungstechnik vertraut sind und die Realisierbarkeit der Entwürfe am ehesten einschätzen können. Weniger wichtig – zumindest im Skelettbau – ist die Einbeziehung der Ausbaugewerke aufgrund der herkömmlichen Trennung von Primärraster (Tragwerk) und Sekundärraster (Ausbau). Abb. 7 zeigt den Knotenpunkt eines Trägerrosts in Fertigteilbauweise, bei dem auf eine sorgfältige Planung und Ausführbarkeit von Anfang an Wert gelegt wurde. Beim Entwerfen einer Fertigteilkonstruktion sind somit frühzeitige Kenntnisse über Folgendes erforderlich:

– Tragsysteme

– Details und Knotenpunkte

– brandschutz-, schallschutz- und wärmeschutztechnische Bedürfnisse

– Installationsführungen und –öffnungen

– Herstellungsprozesse

– Transport- und Zufahrtswege

– Krankapazitäten

– Montageart und Montagefolge

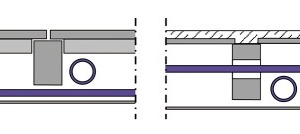

Konstruktionsprinzip

Oftmals wird die Fertigteilbauweise lediglich als eine Ausführungsvariante der Ortbetonbauweise missverstanden, bei der Teile des Tragwerks im Werk vorgefertigt und auf der Baustelle wieder zum fertigen Tragwerk zusammengefügt werden, so dass das monolithische Ausgangskonzept des Ortbetons erhalten bleibt. Dieser Ansatz ist nicht nur fragwürdig, sondern zur Nutzung der Vorteile der Fertigteilbauweise völlig verfehlt. Monolithische Tragwerke haben gewiss Vorteile bezüglich eines robusten Tragverhaltens oder bezüglich des Brandschutzes, aber auch Nachteile wie etwa große Zwangsschnittgrößen und Einspannmomente oder ungewollte Einspannungen, deren Berücksichtigung einen teilweise erheblichen Aufwand benötigen, der in technischer Hinsicht fraglich und unter Kostengesichtspunkten häufig nicht vertretbar ist. Bei Tragwerken aus Fertigteilen kommen häufig einfache, statisch bestimmte Systeme wie gelenkige Auflagerungen von Deckenplatten auf Unterzügen bzw. Unterzügen auf Konsolen zum Einsatz (Abb. 8a). Die Tragfähigkeit der Struktur ist aufgrund der statischen Bestimmtheit relativ genau definiert und der Rechenaufwand für die statischen Nachweise im Bau- und Endzustand hält sich in Grenzen. Hinzu kommt, dass die einzelnen Konstruktionselemente getrennt bemessen werden können und somit eine schrittweise Betrachtung und Optimierung (Decke – Deckenträger – Stütze – Fundament) erfolgen kann. Entwurfshinweise für Deckenplatten, Unterzüge und Stützen können [1] und [3] entnommen werden. Hingegen kommt der konstruktiven Durchbildung der Knotenpunkte in Bezug auf das lokale Tragverhalten von Anfang an eine entscheidende Bedeutung zu (Abb. 8b). Insgesamt sind statisch bestimmte Konstruktionen aus technischer und wirtschaftlicher Sicht einer monolithischen Struktur jedoch weder unter- noch überlegen.

Standardlösungen und Typisierungen

Bewährte Lösungen sind meistens die besten. Die Typisierung von Bauteilen und Verbindungen hilft beim Vermeiden von Missverständnissen und kommt einem kostenoptimierten Bauablauf sehr entgegen. Durch Wiederholungs- und Einarbeitungseffekte sowie Erfahrung und Routine entstehen enorme Arbeitszeitersparnisse im Werk und auf der Baustelle, die nicht nur Transport und Montage erleichtern, sondern auch Qualität und Zuverlässigkeit verbessern und letztlich die Kosten reduzieren.

Standardlösungen können sein:

– Verwendung typisierter Querschnitte und typisierter Verbindungen

– standardisierte Produktionsabläufe

– Modulbauweisen (Baukasten- oder Raumzellenprinzip)

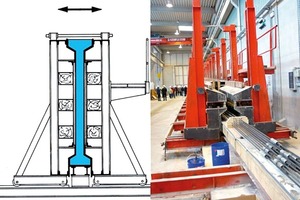

Im Laufe der Jahrzehnte haben sich bestimmte Bauteilquerschnitte als besonders vorteilhaft und vielseitig erwiesen, die in Abwandlungen immer wieder verwendet werden. Typisierte Querschnittsformen und somit entsprechende Rationalisierungseffekte haben sich daher durchgesetzt. Allerdings führen selbst kleinste Veränderungen (Querschnittsabmessungen, Bauteillängen, Einbauteile oder Öffnungen) zu unterschiedlichen Schalungsformen und Bewehrungsführungen. Daher sind auch typisierte Betonfertigteile keine Massenware, sondern ‚maßgeschneiderte’ Bauteile, da kein Fertigteil exakt dem anderen entspricht. Typenprogramme für Betonfertigteilquerschnitte, Auflager und Verbindungen mit Tragfähigkeitstabellen in [1] sowie ausführliche Hinweise und Details zu Knotenverbindungen für Betonfertigteile in [4] können den Planer beim Finden einer geeigneten Lösung unterstützen. Durch die Verwendung von Systemschalungen werden darüber hinaus Schalungs- und Herstellungskosten gesenkt und die Produktivität erhöht (Abb. 9). Der Bearbeitungsaufwand für jedes einzelne Fertigteil und damit auch mögliche Fehlerquellen werden auf ein Minimum reduziert, was wiederum die Voraussetzung für optimale Produktionsverhältnisse schafft.

Elementierung

Herstellung, Transport und Montage sowie die Elementierung eines Bauwerks beeinflussen sich gegenseitig und müssen deshalb schon bei der Entwurfsplanung berücksichtigt werden. Elementierung bedeutet die Unterteilung eines Gebäudes bzw. eines Gebäudeabschnitts in herstellbare, transportable und montierbare Einheiten. Wichtige Faktoren sind hierbei die maximalen Transportabmessungen, das Transportgewicht und die Transportwege sowie die möglichen Montagegewichte und Hebezeuge im Werk und auf der Baustelle. Je kleiner die Elemente bzw. je größer die Stückzahlen, desto größer ist der Arbeitsaufwand für Transport und Montage, für Befestigungen und Verbindungen der einzelnen Elemente untereinander sowie für die Herstellung der Fugen. Daher sollte eine maximale Größe der Elemente angestrebt werden, um den oben beschriebenen Aufwand im Werk und auf der Baustelle zu minimieren und unnötige Kosten zu vermeiden. Allerdings sind auch die örtlichen Gegebenheiten und die Montageweise von großer Bedeutung. Beim Bauen auf der grünen Wiese sind selten Zwangspunkte zu berücksichtigen, die einen störenden Einfluss auf den Bauablauf haben könnten (Abb. 10a). Beim Bauen in dicht bebauten innerstädtischen Gebieten kann allerdings aufgrund beengter Bausituationen der ausschließliche Einsatz eines Hochbaukrans unumgänglich sein, so dass die Konstruktion eher kleinteilig gestaltet werden muss (Abb. 10b).

Toleranzen

Abweichungen zwischen Soll- und Ist-Maßen sind unvermeidbar. Maßabweichungen entstehen im Fertigteilwerk durch Übertragungsfehler oder durch verschleißbedingte Abnutzung der Schalung. Auf der Baustelle kommen Maßabweichungen durch die Montage hinzu, die u. a. von den angewandten Messverfahren und den damit verbundenen Messunsicherheiten abhängen. Die Einhaltung von Toleranzen ist demnach eine wesentliche Voraussetzung, um trotz unvermeidlicher Ungenauigkeiten beim Messen, bei der Fertigung und bei der Montage das funktionsgerechte Zusammenfügen von Bauteilen zu ermöglichen. Daher müssen bereits bei der Planung Passungsüberlegungen bzw. -berechnungen durchgeführt werden. Hierbei sind folgende Toleranzen zu berücksichtigen:

– Herstellungstoleranzen der Abmessungen des Bauteils nach DIN 18203-1 [5]

– Montagetoleranzen der Abmessungen des Bauwerks nach DIN 18202 [6]

– Messunsicherheiten bei der Produktion und bei der Montage der Fertigteile

– Lagetoleranzen von Einbauteilen und Verbindungsmitteln im Fertigteil

Passungsberechnungen nach [7] liefern für Standardbauteile hinreichend genaue Ergebnisse. Toleranzen für davon abweichende Bauteile bzw. für Bauteile mit höheren Genauigkeiten sollten nach wirtschaftlichen Maßstäben vereinbart werden.

Nachhaltigkeit

Zur Errichtung nachhaltiger Gebäude sind Kriterien wie Standortplanung, Gebäudetechnik, Materialauswahl und Herstellungsprozess zu berücksichtigen. Weitere Aspekte, die bereits im Entwurfsstadium einen großen Einfluss auf die Nachhaltigkeit haben, sind:

– Verwendung von regionalen Ausgangsstoffen, z. B. Gesteinskörnungen

– Ressourcenschonung durch eine Optimierung der Betonrezeptur und der statischen und herstellungstechnischen Merkmale

– Umnutzungspotential und Erweiterungen durch Berücksichtigung von Tragreserven

– Flexibilität und Flächeneffizienz durch stützenfreie Grundrisse oder eine möglichst geringe Anzahl vertikaler Tragglieder

– thermischer Komfort in Sommer und Winter, z. B. durch eine Betonkernaktivierung

– Recycling und Widerverwendbarkeit durch die Einplanung späterer Rückbaumaßnahmen und durch eine Reduzierung der Abfallmenge und des Ressourcenverbrauches

Weitere Hinweise zum nachhaltigen Bauen mit Betonfertigteilen enthält [8].

ranzen von Einbauteilen und Verbindungsmitteln, Hrsg.: Fachvereinigung Deutscher Betonfertigteil- bau e.V., Aktuelle Ausgabe über www.fdb-fertigteil- bau.de

www.fdb-fertigteilbau.de

![Abb. 3: Kostenstruktur eines Fertigteil-Geschossbaus in Abhängigkeit von Stückzahl und Terminvorgabe (aus [1])](https://www.dbz.de/imgs/tok_564d448e2cf922ce07fd569875afb5fd/w300_h200_x400_y168_102506976_a6c8e14272.jpg)

![Abb. 4: 26-stöckiges Hochhaus mit elliptischem Grundriss aus Betonfertigteilen (aus [2])](https://www.dbz.de/imgs/tok_95f435d8f279b6a7bfc98634ee19ca64/w300_h200_x400_y143_102506970_296a785a18.jpg)

![Abb. 8: a) Fertigteilkonstruktionen als statisch bestimmte Systeme, b) Knotenpunkte (aus [4])](https://www.dbz.de/imgs/tok_c3cae3fd195a14e9f3878adb0d464033/w300_h200_x390_y430_102506974_2f3d2d7ed4.jpg)