Herstellungs- oder Wartungsmangel?Korrosion an Doppelparkern

Zusammenfassung

Bei Doppelpark-Systemen waren Korrosionsschäden aufgetreten. Vor Ort wurde festgestellt, dass die Schadensbilder nicht homogen verteilt waren. Einige Stellplätze waren besonders intensiv betroffen, während andere – weniger genutzte – Stellplätze kaum betroffen waren.

Prüfungen zur Verzinkung und Beschichtung der Bauteile ergaben keine Hinweise auf eine technische Mangelhaftigkeit der Korrosionsschutzsysteme. Es wurden jedoch auch keine Hinweise auf durchgeführte Instandhaltungsmaßnahmen und ausreichende Reinigungsmaßnahmen festgestellt. Solche Maßnahmen wären insbesondere unter Berücksichtigung der mechanischen Beanspruchung durch die Fahrzeuge und der chemischen Beanspruchung durch Tausalze erforderlich gewesen.

Insofern muss davon ausgegangen werden, dass die Korrosionsschäden im Wesentlichen auf eine nicht ausreichende Wartung der Parksysteme zurückzuführen sind.

Sachverhalt

In der Tiefgarage einer Wohnanlage befanden sich mehrere Doppelparker. Diese wiesen nach einer etwa 9-jährigen Nutzung Schadensbilder in Form von Korrosion und Ablösungen der Beschichtung auf. Zwischen den Eigentümern und dem Hersteller der Park-systeme bestand Uneinigkeit, inwieweit die Schäden auf Mängel bei der Herstellung und/oder bei der Wartung zurückzuführen seien. Im Rahmen einer Begutachtung sollten daher Feststellungen zu den Schadensbildern und dem vorhandenen Korrosionsschutz getroffen werden. Auf dieser Grundlage sollte dann eine Beurteilung hinsichtlich der Verantwortlichkeit für die Schäden erfolgen.

Feststellungen

In der Tiefgarage waren mehrere Doppelparker vorhanden. Zum Zeitpunkt der Begutachtung waren diese etwa neun Jahre alt. Nach Auskunft der Beteiligten waren einige Stellplätze nahezu durchgehend, andere Stellplätze nur zeitweise genutzt worden.

Die Doppelparker waren mit Doppelbühnen ausgestattet, so dass jeder Doppelparker insgesamt vier Stellplätze bot. Die Tragkonstruktion der Bühnen war mit einer Beschichtung versehen. Hierbei handelte es sich um eine Pulverbeschichtung. Die Plattformen und die Geländer sowie einige nicht tragende Bleche waren hingegen verzinkt.

Die Schadensbilder waren nicht gleichmäßig verteilt, sondern konzentrierten sich insbesondere auf die durchgehend genutzten Stellplätze (Bilder 1 und 2). Auffällig waren dort größere Korrosionsflächen auf der Oberseite der Plattformen. Die Zinkschicht war im Bereich der Korrosionsstellen partiell nicht mehr vorhanden. Angrenzend an die korrodierenden Bereiche wurden vielfach Salzablagerungen festgestellt (Bild 3).

Die Auffahrbleche waren pulverbeschichtet. Dort zeigten sich an mehreren Stellen geringe Korrosionsspuren (Bild 4). Durch eine Prüfung wurde ermittelt, dass die Korrosion die Beschichtung dort bereits partiell unterwandert hatte. Die Beschichtung konnte mit geringem Aufwand von der korrodierenden Metalloberfläche entfernt werden (Bild 5).

Bei den Seiten- und Mittelträgern waren mehrere Stellen mit Korrosionsschäden vorhanden. Partiell war die Oberseite der Träger betroffen und es hatte sich die Beschichtung vom korrodierenden Untergrund gelöst (Bilder 6 und 7). Überwiegend befanden sich die Schadensbilder jedoch auf der Unterseite der Seiten- und Mittelträger. Dort wurden mehrere linienförmige Bereiche mit deutlichen Korrosionsschäden vorgefunden, bei denen sich die Beschichtung bereits weitgehend vom Untergrund gelöst hatte.

Bild 8 zeigt exemplarisch den geschädig-ten Auflagerbereich eines Plattformbleches bei einem Träger. Analog zur Oberseite der Plattform befanden sich auch hier Salzablagerungen am Blech.

Im Rahmen der visuellen Überprüfung der Doppelparker wurden keine Stellen mit einer vom umgebenden Bereich abweichenden Beschichtung festgestellt. Es lagen keine Hinweise auf eine nachträgliche Überarbeitung einzelner Stellen vor.

Zur Abschätzung der Haftfestigkeit der Beschichtung am Untergrund wurden in ungeschädigten Bereichen Gitterschnittprüfungen nach DIN EN ISO 2409 [1] vorgenommen. Dabei lösten sich keine Bestandteile der Beschichtung vom Untergrund und es ergaben sich keine Hinweise auf eine verminderte Haftfestigkeit am Untergrund.

Die Schichtdicken des Pulverlacks beziehungsweise der Verzinkung wurden an ungeschädigten Stellen mittels eines magnetisch-induktiven Schichtdickenmessgeräts er-

mittelt. Es ergab sich eine mittlere Schicht-

dicke der Verzinkung von ca. 20 µm. Die mittlere Schichtdicke der Pulverbeschichtung betrug ca. 100 µm.

Bewertung

Bevor eine Bewertung des konkreten Sachverhalts erfolgt, werden nachfolgend kurz die wesentlichen Grundlagen zur Korrosion und zum Korrosionsschutz erläutert.

Es ist zwischen chemischer und elektrochemischer Korrosion zu unterscheiden. Bei der chemischen Korrosion findet eine direkte Reaktion zwischen dem Metall und dem Sauerstoff der umgebenden Luft statt. Dieser Korrosionsvorgang ist für die Baupraxis unbedeutend.

Die elektrochemische Korrosion ist gegenüber der chemischen Korrosion dadurch gekennzeichnet, dass ein wässriges Elektrolyt vorhanden ist, in dem ein Ladungstransport durch Ionen erfolgen kann. Dies ist aufgrund der darin gelösten Gase bereits in Regenwasser oder Tauwasser möglich.

Von der Metalloberfläche treten dann bereichsweise Ionen in die Elektrolytlösung über (anodische Teilreaktion). Die Elektronen gelangen im Metall in angrenzende Bereiche, bei denen das Elektrolyt eine höhere Sauerstoffkonzentration aufweist. Dort reduzieren sie den Sauerstoff (kathodische Teilreaktion). Somit entsteht ein Stromfluss zwischen Anode und Kathode, wobei der Stromtransport im Metall durch Elektronenleitung und im Elektrolyt durch Ionenleitung erfolgt. Dieser Stromkreis stellt ein kurzgeschlossenes galvanisches Element dar und wird als Korrosionselement bezeichnet.

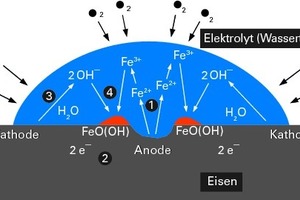

Die in einem Korrosionselement stattfindenden Vorgänge sind im Bild 9 zusammenfassend dargestellt:

(1) Eisen-Ionen Fe2+ treten in Bereichen mit geringerer Sauerstoffkonzentration des Elektrolyts in dieses über (Anode)

(2) Elektronen e- gelangen im Metall zu Bereichen des Elektrolyts, bei denen aufgrund der Diffusion eine im Vergleich zur Anode höhere Sauerstoffkonzentration vorliegt

(3) Die Elektronen e- reagieren mit Wasser H2O und Sauerstoff O2 zu Hydroxid-Ionen OH- (Kathode): 2 e- + ½ O2 + H2O -> 2 OH-

(4) Die Fe2+-Ionen werden durch Sauerstoff zu Fe3+-Ionen oxidiert, die anschließend mit den Hydroxid-Ionen zu Eisen(III)oxidhydroxid – FeO(OH) entsprechend Rost – reagieren: 2 Fe2+ + ½ O2 + 4 OH- -> FeO(OH) + H2O

Eine für die Baupraxis bedeutende Korrosion kann immer dann auftreten, wenn Eisen, Sauerstoff und Wasser unmittelbar aufeinandertreffen. Fehlt eine dieser Komponenten, findet praktisch keine Korrosion statt [2].

Zur Vermeidung einer Korrosion kommen überwiegend sogenannte passive Korrosionsschutzsysteme zum Einsatz. Dies sind Beschichtungen oder metallische Überzüge. Hierdurch wird das zu schützende Metall von der Umgebung getrennt, so dass sich keine Korrosionselemente bilden können.

Im vorliegenden Fall waren die Plattformen mit einer Verzinkung versehen. Die Schutzwirkung der Verzinkung hängt – neben der Unversehrtheit – im Wesentlichen von deren Dicke ab. Zink bildet an der Luft eine Schutzschicht aus Zinkoxid und Zinkcarbonat, die eine weitere Korrosion behindert. Abhängig von den Umgebungsbedingungen ergibt sich eine Dickenabnahme der Zinkschicht von

ca. 0,1 µm/a bis 8 µm/a. Die Schutzdauer von Zinküberzügen ist somit ungefähr proportional zu deren Dicke.

In der DIN EN ISO 14713 [3] sind Umgebungsbedingungen in Korrosivitätskategorien zusammengefasst. Demnach sind die Doppelparker in die Kategorie C3 – mäßige Korrosionsbelastung – einzuordnen. Hierbei werden zunächst nur die atmosphärischen Randbedingungen und nicht z. B. die mechanische Beanspruchung der Bleche berücksichtigt. Für die Kategorie C3 wird in [3] eine Korrosionsrate von 0,7 µm/a bis 2,0 µm/a

angegeben. Für die noch vorhandene und im Mittel ca. 20 µm dicke Verzinkung ergibt sich damit eine mittlere Schutzdauer von bis zu zehn Jahren.

Die festgestellte Dicke der Verzinkung ist aus technischer Sicht nicht zu beanstanden. Zwar ist die Schichtdicke – auch unter Berücksichtigung der Regelungen in [4] – vergleichsweise gering. Sie entsprach jedoch ungefähr den Vorgaben des Herstellers.

Maßgebend ist hier letztlich ohnehin nicht die atmosphärische Korrosion, sondern die mechanische und chemische Beanspruchung der Bauteile. Durch die Fahrzeugreifen und insbesondere im Reifenprofil haftenden Splitt wird die Verzinkung mechanisch stark beansprucht. Die durch die Fahrzeuge eingebrachten Tausalze erhöhen die Leitfähigkeit des Elektrolyts und können einen vorhandenen Korrosionsprozess somit stark begünstigen. Diese Bewertung wird gestützt durch die Feststellung, dass sich die Schadensbilder insbesondere auf die durchgehend genutzten Stellplätze konzentrierten.

Für Beschichtungen wird analog zum Vorgehen bei Verzinkungen eine Schutzdauer festgelegt. Auf dieser Grundlage wird das Beschichtungssystem ausgewählt und die

Dicke der Beschichtung bestimmt. Im vorliegenden Fall entsprach die gemessene Dicke der Beschichtung einem in vergleichbaren Fällen üblichen Wert. Sie entsprach darüber hinaus den Vorgaben des Herstellers. Im Rahmen der Gitterschnittprüfungen lösten sich keine Bestandteile der Beschichtung vom

Untergrund. Insofern ist auch die vorliegende Beschichtung aus technischer Sicht nicht zu beanstanden.

Im Rahmen der Begutachtung wurden keine Stellen mit einer vom umgebenden Bereich abweichenden Beschichtung festgestellt. Somit liegen keine Hinweise vor, die auf Instandhaltungsarbeiten hindeuten. Darüber hinaus wurden bei dem während des Sommers durchgeführten Ortstermin vielfach Salzablagerungen festgestellt. Insofern waren zumindest seit dem davor liegenden Winter keine ausreichenden Reinigungsarbeiten vorgenommen worden.

Der Korrosionsvorgang wird durch Beschädigungen in der Korrosionsschutzschicht ermöglicht und durch Tausalze stark begüns-tigt. Bei Beschädigungen in der Verzinkung bildet sich (analog Bild 9) ein galvanisches Element, bei dem das unedlere Metall Zink als Anode fungiert und zu Zn2+-Ionen oxidiert wird. Das Eisen bzw. der Stahl ist dadurch bei der beschädigten Stelle zunächst noch vor Korrosion geschützt. Die Zinkschicht wird bei diesem Fall einer Kontaktkorrosion jedoch aufgrund der Abgabe der Ionen allmählich aufgelöst. Erst wenn die Zinkschicht lokal nicht mehr vorhanden ist, kann auch das edlere Eisen bzw. der Stahl korrodieren. Insofern weisen die bei einigen Plattformen festgestellten flächigen Korrosionsspuren darauf hin, dass über einen längeren Zeitraum keine ausreichende Überprüfung der Doppelparker stattgefunden haben kann. Die Pulverbeschichtung war von Korrosion bereits partiell unterwandert. Auch dies stellt einen Hinweis auf eine nicht ausreichende Überprüfung der Doppelparker dar.

Im Resultat muss davon ausgegangen werden, dass die Korrosionsschäden in dem festgestellten Ausmaß im Wesentlichen auf eine nicht ausreichende Reinigung und Instandhaltung der Parksysteme zurückzuführen sind. Die Korrosionsschutzsysteme der begutachteten Doppelparker sind hingegen aus technischer Sicht nicht zu beanstanden.

Instandsetzung

Zur Instandsetzung ist zunächst eine Demontage der Plattformbleche zweckmäßig, da insbesondere auch bei deren Auflagern Korrosion festgestellt wurde. Die in geringerem Ausmaß geschädigten Bleche können dann überarbeitet werden, während für die in größerem Ausmaß geschädigten Bleche ein Austausch zweckmäßig ist. Hierbei ist auch die sich aus der Schichtdicke der Verzinkung ergebende Schutzdauer zu berücksichtigen.

Die weiteren Konstruktionsteile können in den geschädigten Bereichen entrostet und neu beschichtet werden. Hierzu ist ein geeignetes Beschichtungssystem festzulegen. Eine Anleitung, wie hierbei prinzipiell verfahren werden kann, ist in [5] enthalten:

– Ermittlung der Korrosivitätskategorie

– Festlegung der Schutzdauer

– Bestimmung von Grundtypen geeigneter

Beschichtungssysteme für die ermittelte Korrosivitätskategorie und die festgelegte Schutzdauer anhand der Norm [5]

– Auswahl des optimalen Beschichtungssystems unter Berücksichtigung der Oberflächenvorbereitung

– Abstimmung mit dem Beschichtungsstoffhersteller, welche Produkte dem gewählten Beschichtungssystem entsprechen

Bei größeren Instandsetzungen und Neubauvorhaben sollte der Planer – in Abstimmung mit dem Bauherrn – auch Festlegungen zur Schutzdauer der Korrosions-

schutzsysteme treffen. Hierzu sei angemerkt, dass sich ein Synergie-Effekt ergibt, wenn verzinkte Teile zusätzlich mit einer Beschichtung versehen werden (Duplex-System). Der Zinküberzug verhindert ein Unterrosten der Beschichtung und die Beschichtung schützt den Zinküberzug vor Korrosion. Die Schutzdauer ist dann etwa 1,8- bis 2,5-mal so groß wie die Summe der Einzelschutzdauern [6].

Bei der Schutzdauer handelt es sich um einen technisch festgelegten Zeitraum, der hinsichtlich der Planung von Maßnahmen relevant ist. Der technische Begriff der „Schutzdauer“ darf insofern nicht mit dem rechtlichen Begriff der „Gewährleistung“ gleichgesetzt werden. Es besteht kein Zusammenhang zwischen technischer Schutzdauer und rechtlicher Gewährleistung.

[2] Benedix, R.: „Bauchemie“, 5. Auflage, Vieweg + Teubner Verlag, 2011

[3] DIN EN ISO 14713:1999-05: „Schutz von Eisen- und Stahlkonstruktionen vor Korrosion – Zink- und Aluminiumüberzüge – Leitfäden“ (Fassung aus der Zeit der Errichtung der Parksysteme; zwischenzeitlich liegt eine neue Fassung vor)

[4] DIN EN ISO 1461:1999-03: „Durch Feuerverzinken auf Stahl aufgebrachte Zinküberzüge (Stückverzinken) – Anforderungen und Prüfungen“ (Fassung aus der Zeit der Errichtung der Parksysteme; zwischenzeitlich liegt eine neue Fassung vor)

[5] DIN EN ISO 12944-5:2008-01: „Beschichtungsstoffe – Korrosionsschutz von Stahlbauten durch Beschichtungssysteme – Beschichtungssysteme“

[6] Hiese, W. (Hrsg.): „Baustoffkenntnis“, 15. Auflage, Werner Verlag, 2003

[7] Balasubramaniam, R.: „On the corrosion resistance of the Delhi iron pillar”, Corrosion Science 42 (2000), pp. 2103-2129