Nachwachsend und zirkulär: Biomaterialien in der Fassade

Nach dem aktuellen Bericht der UN-Abteilung für wirtschaftliche und soziale Angelegenheiten werden im Jahr 2050 mehr als zwei Drittel der Weltbevölkerung in Städten wohnen. Das sind 2,5 Mrd. Menschen mehr als heute. Es ist eine der größten Herausforderung unser Zeit, Lösungen zu entwickeln, die den benötigten Lebensraum mit den begrenzten Ressourcen unseres Planeten schaffen. Die Baumaterialien werden sowohl im Hinblick auf ihre Verfügbarkeit als auch auf ihren Anteil an der Gebäudeenergiebilanz für die nachhaltige Entwicklung unserer gebauten Umwelt entscheidend sein.

Die Verwendung von nachwachsenden und erneuerbaren Materialien rückt daher immer weiter in den Fokus der Bauforschung. Dies gilt insbesondere für den Rohbau der Gebäude, der für fast die Hälfte der sogenannten grauen Energie − die für die Herstellung der Baumaterialien benötigte Energie − und nahezu zwei Drittel der CO2-Bilanz der Gebäudesubstanz verantwortlich ist. Nachwachsende Rohstoffe wandeln Sonnenenergie um und binden dabei CO2.

Die Nachhaltigkeit von Fassaden wird vor allem von deren Energieeffizienz bestimmt. Die beständige Verringerung des Verglasungsanteils und die Zunahme des opaken, gedämmten Fassadenbereichs machen nachwachsende und erneuerbare Materialien nun auch für die Forschung und Entwicklung von Fassadenanwendungen interessant.

Im Folgenden werden anhand von Beispielen Materialien des biologischen Kreislaufs, die sich für bestimmte Komponenten opaker Fassadensysteme eignen, in Reihenfolge ihrer durchschnittlichen Wachstumszeit bis zur Ernte, vorgestellt: Von Hölzern bis hin zu Pflanzen, Gräsern und Mikroorganismen. In dem Maße, wie der experimentelle Charakter der Materialapplikationen zunimmt, richtet sich der Fokus auf Entwicklungslinien und Potentiale und weniger auf die Darstellung technischer Anwendungsparameter wie

Leistungsfähigkeit, Dauerhaftigkeit und Entflammbarkeit, die bei allen Anwendungen von natürlichen Baustoffen eine besondere Rolle spielen und abgesehen vom Holzbau zurzeit projektspezifisch geprüft werden müssen.

Jahrzehnte: Hölzer und Holzwerkstoffe

Die meisten Hölzer, die bei uns als Vollholz, Brettschichtholz oder Holzwerkstoffe für den Bau verwendet werden, stammen aus nachhaltig bewirtschafteten, zertifizierten Nadelwäldern aus Mittel- und Nordeuropa. Als Umtriebszeit versteht man in der Forstwirtschaft das Alter der Bäume, wenn sie geschlagen werden – dieses hängt vor allem von Klima, Boden und der Baumart ab und beträgt in der Regel zwischen 50 Jahren bei Douglasie und 100 Jahre für Lärche.

Der Holzbau hat sich im letzten Jahrzehnt auch in Bezug zu Fassadenapplikationen bei mehrgeschossigen Gebäuden stark entwickelt. In der Gebäudeklasse 3 bis 7 m Höhe ist der Verwendung von Holzverkleidungen, Rahmenkonstruktionen und holzbasierten Dämmstoffen keine Grenze gesetzt. In der Gebäudeklasse 4 und 5 mit Gebäudehöhen bis 22 m sind schwerentflammbare Materialien vorgeschrieben. Durch konstruktive Maßnahmen, die die Brandausbreitung entlang der Fassade unterbindet, ist auch hier die Verwendung von Holz projektspezifisch als Außenverkleidung möglich. Neben den traditionellen Holzverschalungen, wie bspw. aus unbehandeltem Lärchenholz, setzen sich am Markt zunehmend neue und wiederentdeckte Technologien zur natürlichen Verbesserung der Dauerhaftigkeit des Holzes durch. Durch die Acetylierung von Hölzern, deren Imprägnierung mit Essigsäure unter Druck, kann die Widerstandsfähigkeit des Materials deutlich verbessert werden. Nach der Behandlung können auch schnellwachsende Weichhölzer, wie die Radiatakiefer, die bei günstigen klimatischen Bedingungen eine Umtriebszeit von unter 30 Jahren hat, für Außenanwendungen verwendet werden. Unter dem Namen Accoya werden behandelte Vollhölzer und unter dem Namen Tricoya seit einigen Jahren auch Holzwerkstoffplatten angeboten (Abb. 1).

Shou-sugi-ban ist eine traditionelle japanische Technik, um Zedernholz durch Verkohlen der äußeren Schicht widerstandsfähiger zu machen. Durch die Karbonisierung werden Schädlingen die Nährstoffe entzogen und der Feuchtegehalt reduziert. Tatsächlich lassen sich geringfügige Vorteile in Bezug auf Brandeigenschaften und Beständigkeit ausmachen, die sich allerdings mit dem mechanischen Abrieb der Kohleschicht über die Zeit verlieren, wenn die karbonisierte Schicht nicht durch konventionelle Beschichtungen stabilisiert wird (Abb. 2). Das von Prof. Yves Weinand, Architekt, Ingenieur und Leiter des IBOIS an der École Polytechnique Fédérale de Lausanne, konzipierte Théatre de Vidy in Lausanne ist ein zweischaliges Faltwerk, das einen Innenraum in der Breite von bis zu 20 m überspannt. Der zwischen innerer und äußerer Schale entstehende Hohlraum von 30 cm wird mit Zellulosefasern aus Altpapier gedämmt. Die über 300 unterschiedlich großen Platten von 45 mm Stärke werden formschlüssig durch Zapfverbindungen ineinandergefügt, keine zusätzlichen Schraub- oder Klebeverbindungen sind notwendig. Diese Konstruktionsweise wird ermöglicht durch die Modellierung und Erfassung der Abhängigkeiten von globaler Gebäudegeometrie mit der lokalen Geometrie der Verbindungsmittel und die anschließende voll automatisierte, digital gesteuerte Fertigung der Platten (Abb. 3, 4).

Wenn die heute für die Verleimung der Sperrholzschichten verwendeten künstlichen Harze durch biologisch gewonnene Klebstoffe ersetzt werden können, sind selbsttragende, opake Gebäudehüllen realisierbar, die vollständig aus natürlichen und nachwachsenden Materialien bestehen.

Jahre: Kork

Kork ist ein natürlicher Werkstoff, der schon seit Jahrtausenden − vor allem auf der iberischen Halbinsel − aus der Rinde der Kork-eiche gewonnen wird. Die Rinde wird alle neun Jahre mit traditionellen Methoden geerntet und anschließend industriell weiterverarbeitet. Durch den Erntevorgang nimmt der Baum keinerlei Schaden. Die Fragmente werden zu Granulat zerkleinert, um dann unter Temperatur und Hitze zu Blöcken geformt zu werden. Bei ca. 350 °C bläht sich der Kork auf und setzt dabei sein natürliches Harz Suberin frei, welches das Granulat bindet. Der so expandierte Kork ist ein leichter, druckfester und vollkommen natürlicher Baustoff, der bemerkenswerte wärme-, kälte- und schallisolierende Eigenschaften aufweist. Durch die Hitzebehandlung ist das Material zusätzlich widerstandsfähig und fäulnis- und verrottungsfest, weshalb es sich für vielfältige Anwendungen sowohl im Innen- als auch im Außenbereich eignet. Aus den bis

zu 1,2 x 0,625 m großen Blöcken werden Platten in verschiedenen Stärken geschnitten (Abb. 5). Diese können als außenliegende Dämmplatten und zugleich als Gebäudeverkleidung verwendet werden. Als Wärmedämm-System besitzt das Material unter der Bezeichnung Corktherm 040 eine europäisch technische Zulassung (ETA).

In Deutschland wurde das Material erstmals bei der Expo in Hannover im Jahr 2000 am portugiesischen Pavillon als Fassadenmate-rial vorgestellt. Seitdem ist eine Reihe weiterer Projekte umgesetzt worden. Das Cork House in Eton wird das erste permanente Gebäude in „Korkmassivbauweise“ sein: ein innovatives, biologisch erneuerbares Bau-system, das eine radikal einfache Gebäudehülle schafft. Basierend auf großen Blöcken aus massivem, expandiertem Kork, die ohne Mörtel oder Klebstoff montiert werden, stellt das Trockenbausystem die Prinzipien und Praktiken des modernen Bauens in Frage, bei dem oft eine Vielzahl von nicht erneuerbaren Bauprodukten aus verschiedenen Gewerken zu einer komplizierten, mehrschichtigen Gebäudehülle zusammengesetzt werden, was zu Qualitätsproblemen führen und die Wiederverwendbarkeit der Komponenten am Ende des Lebenszyklus beeinträchtigen kann. Das Cork House wurde von MPH Architects zusammen mit dem University College London, der Universität Bath, Amorim, Arup und Ty-Mawr entwickelt. Das Projekt wurde von Innovate UK und EPSRC mitfinanziert. Ein

erster Prototyp des Gebäudes zeigt die zu

erwartende Innenraumqualität (Abb. 6). Die Möglichkeiten, Korkeichen anzupflanzen und Kork zu ernten sind begrenzt. Das Material ist aber wegen seiner unbegrenzten Rezyklierungsmöglichkeiten und -zyklen für die Entwicklung zukünftiger Fassadensysteme interessant.

Monate: Pflanzenfasern und -harze

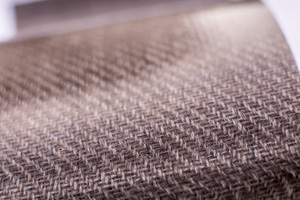

In den letzten Jahren hat die EU eine Reihe größerer Forschungsvorhaben gefördert, die sich mit der Entwicklung innovativer Baumaterialien auf der Basis schnell wachsender Pflanzenarten auseinandersetzen. Besonders gut geeignet hierfür sind Bioverbundwerkstoffe aus natürlichen Fasern einjähriger Pflanzen wie Flachs, Hanf und Jute sowie natürlichen Harzen, die im Zuge der landwirtschaftlichen Verarbeitung als Nebenprodukte von Mais und Zuckerrohr gewonnen werden (Abb. 7, 8). Sie lassen sich zu leichten, dauerhaften und leistungsfähigen Komponenten verarbeiten, die das über die Wachstumszeit aus der Atmosphäre aufgenommene CO2

binden. In mehrjähriger Forschungsarbeit haben bei dem Projekt „BioBuild“ Arup mit GXN, Netcomposites und zehn weiteren Partnern verschiedene Bausysteme für Innen- und Außenanwendungen aus Bioverbundwerkstoffen entwickelt, darunter ein Bausys-

tem für hinterlüftete Vorhangfassaden und ein Elementfassadensystem aus Bioverbundwerkstoffen (siehe auch DBZ 9|2015).

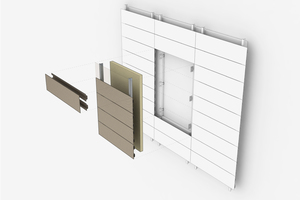

Bei dem „BioBuild System für hinterlüftete Vorhangfassaden“ werden die Verkleidung und die versteifende Unterkonstruktion durch Integralbauweise zu großmaßstäblichen, selbsttragenden Bauteilen verbunden, die die Anzahl der Verbindungen und die damit verbundene Anzahl von Wärmebrücken reduzieren. Die Komponenten werden in einem semi-kontinuierlichen Heißpressverfahren hergestellt. Ausgangspunkt sind sogenannte Prepregs, bei denen die Deckschichten aus Flachsfasern bereits mit einem Furanharz getränkt sind und bei der Fertigung mit einer Korkmatte als Kernschicht verpresst werden. Auf der Rückseite sind hutförmige Profile eingearbeitet, die soweit zur Versteifung beitragen, dass Spannweiten bis zu 3 m möglich sind. Gleichzeitig dienen sie als Aufhängung an die vertikale Unterkonstruktion aus herkömmlichen Aluminiumstrangpressprofilen (Abb. 9). Für die EcoBuild 2015 in London wurde eine Demonstrationsfassade als Prototyp realisiert, die auf 1,5 m langen und 50 cm breiten Elementen beruht. Die Platten sind 5 mm, die Hutprofile 3 mm dick. Die Sichtoberflächen werden durch transparente oder eingefärbte Schutzschichten auf PUR Basis wetterfest gemacht (Abb. 10,11).

Bei dem „BioBuild Elementfassadensystem“ besteht jedes 2,30 m breite und 4 m hohe Element aus zwei Bioverbundwerkstoffschalen aus einem mit Bio-Polyester imprägnierten Textil aus Flachsfasern. Jedes Element kann ein feststehendes Fensterelement aufnehmen (Abb. 12). Die Außenschale des Prototyps hat eine nass aufgetragene transparente Schutzschicht, die das natürliche

Gewebe sichtbar macht: Die Innenschale ist weiß lackiert, um die abstrakte formale Qualität des Elements zu zeigen. Für die Oberflächen können je nach Anforderung unterschiedliche Farben und Lacke für die Be-

schichtungen ausgewählt werden. Der Zwischenraum zwischen den Schalen wird gedämmt und erhöht entsprechend die akus-

tische und thermische Leistungsfähigkeit der Fassade. Das Paneel wird im Handlaminierungsverfahren hergestellt, für das spezielle Holzformen entwickelt wurden, die die Laminierung des Bioverbundwerkstoffes unterstützen. Das äußere Bioverbundwerkstoff-

laminat ist ungefähr 10 mm; das innere Laminat 6 mm dick. Die facettierte Geometrie der Fassadenelemente folgt einem parametrischen Ansatz und optimiert die Energieeffizienz des Gebäudes. Der vorspringende, obere Teil des Paneels kann je nach Lage und Ausrichtung variieren. Er bietet Verschattung und reduziert damit Kühllasten. Aufgrund der geringen Wärmeleitfähigkeit von Bioverbundwerkstoffen ermöglichen diese integrierten Verschattungselemente eine hochgedämmte und dazu wärmebrückenfreie Außenhaut, die dem Passivhausstandard entspricht.

Die bei der Herstellung von Bioverbundwerkstoffen verwendeten natürlichen Rohstoffe sind für die technischen Eigenschaften, insbesondere die Brandschutzeigenschaften, aber auch für die Rückführung in den natürlichen Kreislauf durch Kompostierung entscheidend. Die gewählten Faser- und Harzmaterialien wiesen in der Erprobungsphase eine niedrige Entflammbarkeit auf und erfüllen damit europäische Brandschutzbestimmungen für Gebäude unterhalb der Hochhausgrenze.

Tage: Mikroorgansimen und Mycelium

Pilzgeflecht (Mycelium) breitet sich in einem Nährsubstrat bei richtigen Wachstumsbedingungen innerhalb von Stunden und wenigen Tagen fort und kann Fasermaterialien in fast jeder gewünschten Form binden, so dass Bauteile „wachsen“. Es hat daher als erneuerbarer und zirkulärer Baustoff besonderes Potential.

Im Jahr 2014 hat die Installation des „Hy-Fi Tower“ auf dem Gelände des MoMA PS1 in Brooklyn erstmals dieses Potential einer größeren Öffentlichkeit vermittelt. David Benjamin von „The Living“ hat mit Arup und Ecovative einen fast 15 m hohen Turm entwickelt, der sich aus 10 000 biologisch abbaubaren „Mushroom-Bricks“ zusammensetzt (Abb. 13,14). Bei dem von Ecovative entwickelten Verfahren wird ein Gemisch aus landwirtschaftlichen Abfällen und Mycelium in Formen gefüllt, in denen sich dann bei Feuchte und Temperatur das Geflecht im Nährstoffsubstrat ausbreitet und die natürlichen Materialien bindet. Jeder Stein braucht zwischen fünf und zehn Tage zum Wachsen und wird anschließend durch kurzzeitiges Erhitzen stabilisiert.

Im Fall des Hy-Fi Towers wurden zerkleinerte Maispflanzen verwendet, aber nahezu alle pflanzlichen Abfälle von Sägespänen, Hanffasern bis Tomatenstrünken können das Substrat bilden. In Verbindung mit ausgewählten Mycelia und dem über Temperatur und Feuchtigkeit gesteuerten Wachstumsprozess sowie verschiedenen Nachbehandlungen kann eine Bandbreite unterschiedlicher Eigenschaften erzielt werden. Dichte, Festigkeit und Steifigkeit lassen sich gezielt beeinflussen, um bspw. akustische bzw. thermische Dämm-eigenschaften, aber auch Brandeigenschaften zu optimieren. Die Firma Mogu hat sich auf Anwendungen für den Baubereich spezialisiert und bereits eine Palette von Dämmmaterialien auf den Markt gebracht (Abb. 15, 16,17). In der Weiterentwicklung könnte das Material durch mehrschichtige Wachstumsprozesse graduierende Eigenschaften von der Außenseite bis zur Innenseite eines Fassadenelements aufweisen, um unterschiedliche Anforderungen innerhalb des Wandaufbaus an Feuchtigkeitsaufnahme und Atmungsvermögen zu integrieren.

Ausblick

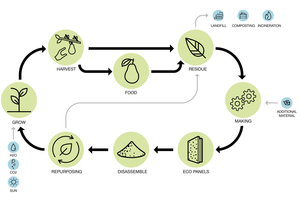

Schnellwachsende Pflanzen und Organismen stellen erneuerbare, günstige und CO2-neutrale Materialquellen dar. Das wachsende Verständnis für Eigenschaften und Potentiale dieser Materialien für die Weiterverarbeitung und Herstellung von Baumaterialien und die Weiterentwicklung von bio-chemischen Prozessen für die Verarbeitung der Rohstoffe stellt die Grundlage für eine Neuausrichtung des produzierenden Gewerbes der Bauindustrie dar. Im Ökosystem unserer wachsenden Stadt könnten in spezialisierten Betrieben − durch Management und Optimierung von Stoffströmen aus Abfallstoffen − Bauprodukte in geschlossenen Kreisläufen für den lokalen Markt hergestellt werden (Abb. 18). Diese Materialien böten sich insbesondere für leichte und flexible Bauteile an, die auf Nutzungsänderungen reagieren und so eine geringere Lebensdauer aufweisen müssen. Durch eingebettete Sensoren könnte deren Leistungsfähigkeit überwacht und eine vorausschauende Instandhaltung effektiv implementiert werden. Leichten Trennwänden, aber auch gedämmten Fassadenelementen, wird hier eine Vorreiterrolle zukommen. Für die Skalierung und Weiterentwicklung solcher geschlossenen, urbanen Stoffkreisläufe ist es wichtig, natürliche Baustoffe mit ihren Vorteilen, aber auch ihren Begrenzungen, zu verstehen und zu akzeptieren. Dann kann sich in Zukunft mit neuen Systemlösungen auch eine neue Formensprache und Ästhetik entfalten.

BioBuild Konsortium

Das BioBuild-Forschungsprojekt wurde vom 7. Forschungsprogramm der Europäischen Union gefördert. Dreizehn Partner aus sieben europäischen Ländern sind an dem BioBuild-Gemeinschaftsprojekt beteiligt: ACCIONA Infrastructures (Spanien), Amorim Cork Composites (Portugal), Arup Deutschland (Deutschland), Exel Composites (Großbritannien), Fiber-Tech Construction (Deutschland), GXN Innovation (Dänemark) Institut für Verbundwerkstoffe Kaiserslautern (Deutschland), Katholieke Universiteit Leuven (Belgien), Laboratorio Nacional De Engenharia Civil (Portugal), NetComposites (Großbritannien), SHR (Niederlande), TransFurans Chemicals (Belgien), Nederlandse Organisatie voor Togepast TNO (Niederlande).