Wärmedämm- Verbundsysteme

Zwischen Energieeffizienz und Architekturgerechtigkeit

Fassadendämmungen mit Wärmedämm-Verbundsystemen (WDVS) sind Baualltag – und doch müssen bei jedem Dämmvorhaben entsprechende Einzelheiten neu durchdacht oder sogar entwickelt werden.

Manche Lösungen können dabei nur in enger Abstimmung zwischen Planern und Systemanbietern entwickelt werden. Die Zusammenarbeit sollte bereits vor der Umsetzung der Dämmmaßnahme erfolgen, um architekturgerechte sowie Kosten und Zeit sparende Ideen zu finden. Meist geht es dabei um Fensterbankanschlüsse, Eckausbildungen, nachträgliche Befestigungen im Dämmsystem und die Stoßfestigkeit leicht zugänglicher Fassadenbereiche. Hinzu kommen Fragen hinsichtlich Brandschutz, Windlasten und Dübelverteilungen.

Kleine Materialkunde

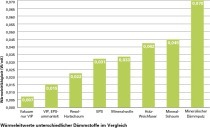

Wärmedämmstoffe lassen sich anhand ihrer Rohmaterialien in anorganische und organische Dämmstoffe unterteilen. Letztere

vereinigen natürliche und synthetische Materialien. Für einen Großteil dieser Dämmstofftypen bestehen bereits europäische Produktnormen.

Mineralwolle (EN 13 162) (= Glaswolle oder Steinwolle)

Expandierter Polystyrol-Hartschaum (EPS) (EN 13 163)

Extrudierter Polystyrol-Hartschaum (XPS) (EN 13 164)

Polyurethan-Hartschaum (PUR) (EN 13 165)

Mineralschaumplatten

Holzwolle-Platten und Holzwolle-Mehrschichtplatten (nach EN 13 168)

Neben diesen seit Jahren im europäischen Hochbau eingesetzten Dämmstoffen (Marktanteil > 95%) gibt es noch eine Reihe von so genannten ökologischen oder nachwachsenden Dämmstoffen wie Baumwolle, Flachs, Hanf und Kork. Gemessen an den Verkaufszahlen der oben genannten Dämmstoffe spielen diese jedoch eine untergeordnete Rolle. Die wesentlichen Produkteigenschaften wie Brandschutzklasse oder Wärmeleitfähigkeit führen meist dazu, dass werkseitig hergestellten Dämmstoffen der Vorrang gegeben wird.

Bauphysik

Eine Fassade muss in puncto Witterungs-, Wärme-, Brand- und Schallschutz zahlreichen Anforderungen gerecht werden. In jedem dieser Bereiche können Wärmedämm-Verbundsysteme (WDVS) die gestellten Anforderungen erfüllen. Sie sind fugenlos, schlagregendicht und weisen, je nach System, hohe Wasserdampfdurchlässigkeiten aus. Ein Durchfeuchten des Mauerwerks wird so verhindert. Die Außendämmung schützt vor Wärmebrücken und größeren Temperaturschwankungen, was das Wärmespeichervermögen des Mauerwerks unterstützt. Neben der Reduzierung der Energiekosten, die mit einer wirksamen Dämmmaßnahme einhergeht, erlaubt ein WDVS die Verringerung der Außenwanddicke auf das statisch erforderliche Maß.

Dämmplatten aus Polystyrol-Hartschaum können in der Regel bis zur Hochhausgrenze angewendet werden, bei höheren Gebäuden kommen nicht brennbare Systeme zum Einsatz – beispielweise mit Dämmstoffen aus Mineralwolle oder Mineralschaum. Für nicht brennbare Fassaden sind Klebemörtel und Putzsysteme aus mineralischen Produkten zu verwenden.

Schallschutzverbesserungen sind durch den Einsatz von elastifizierten Polystyrol-Hartschaum-Dämmplatten oder Mineralwolle-

Dämmplatten der WLG 035 zu erzielen. Eine Berechnung mit den entsprechenden Kennwerten des Dämmsystems ist jedoch immer erforderlich. Eine Pauschalaussage zum Schallschutz kann nicht getroffen werden.

Einsatzgebiete

Wärmedämm-Verbundsysteme können auf nahezu allen massiven Untergründen, bestehend aus Mauerwerk oder Beton, verputzt oder unverputzt, eingesetzt werden. Die Oberfläche des Untergrundes muss lediglich fest, trocken, fett- und staubfrei sein. Eine Überbrückung von Dehnfugen oder von sich bewegenden Rissen im Untergrund ist mit einem WDVS nicht möglich. Dehnfugen sind in das Dämmsystem zu übernehmen.

Auch auf Plattenwerkstoffen im Holzbau, z. B. auf organisch gebundenen Holzwerkstoffplatten sowie auf zement- oder gipsgebundenen Flachpressplatten sind WDVS

zugelassen. Auch die direkte Montage des Dämmsystems auf das Ständerwerk von Fertighäusern mit Holzunterkonstruktion ist durch allgemeine bauaufsichtliche Zulassungen gedeckt. Sonstige Untergründe, die nicht in den Allgemeinen Bauaufsichtlichen Zulassungen beschrieben sind, sind für WDVS zunächst einmal nicht geeignet, bzw. mit Vorsicht zu behandeln.

Zulassungen

Wärmedämm-Verbundsysteme gibt es seit mehr als 50 Jahren. Seit Mitte der 90er-Jahre sind sie bauaufsichtlich zugelassen. Allerdings hat sich die durchschnittliche Dämmstoffdicke aufgrund steigender Anforderungen an die Gebäude-Energieeffizienz von rund fünf Zentimetern in den 70er Jahren auf heute durchschnittlich zehn Zentimeter erhöht. Dies hat deutliche Auswirkungen auf die Systeman- beziehungsweise -abschlüsse sowie den Brandschutz.

Jedes WDVS wird mit all seinen Komponenten gemäß der europäischen Prüfleitlinie ETAG 004 untersucht. Nach bestandener Prüfung erhält es eine europäische technische Zulassung (ETZ), die den Verkauf des WDVS erlaubt. Um es dann auch montieren zu dürfen, benötigt man zusätzlich ein nationales Anwendungsdokument, in dem die länderspezifischen Verarbeitungsvorgaben und Sicherheitsbeiwerte berücksichtigt werden oder die systemspezifischen Normen, wie zum Beispiel in Österreich. In Deutschland werden derzeit auch noch Allgemeine Bauaufsichtliche Zulassungen ausgestellt, die gleichwertig zu europäisch technischen Zulassungen mit nationalem Anwendungsdokument sind. Um baurechtlich korrekt zu sein, dürfen nur geprüfte Komponenten, die in der Allgemeinen Bauaufsichtlichen Zulassung ausgewiesen sind, verwendet werden.

Montage

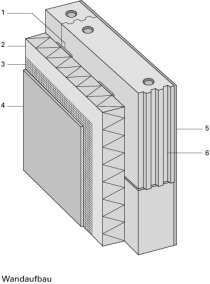

WDVS unterscheiden sich hinsichtlich der verwendeten Dämmstoffe sowie der unterschiedlichen Befestigungsarten. Es gibt ausschließlich geklebt geklebt und zusätzlich gedübelt mechanisch befestigt.

Ausschließlich geklebte WDVS sind dann zulässig, wenn der Untergrund für eine dauerhafte Verklebung, bei einer Zugfestigkeit von mindestens 0,08 N/mm², dies entspricht ca. 8 t/m², geeignet ist. Neben der Zugfestigkeit ist die Verträglichkeit zwischen einer möglichen Untergrundbeschichtung und dem Klebemörtel nachzuweisen. Bei einem sauberen, unbeschichteten Mauerwerk oder bei sauberem, unbeschichtetem Beton kann von einem klebegeeigneten Untergrund ausgegangen werden. Als lediglich zu verklebende Dämmstoffe kommen Polystyrol-Hartschaumplatten und Mineralwolle-Lamellen in Frage.

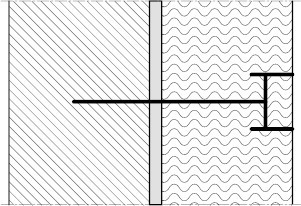

Geklebte und gedübelte WDVS kommen dann zur Anwendung, wenn der Untergrund nicht für eine dauerhafte Verklebung geeignet ist oder die Systeme aufgrund der eingesetzten Dämmstoffe oder Systemaufbauten aus statischen Gründen immer verdübelt werden müssen. Hierzu zählen WDVS mit Dämmstoffen aus Mineralwolle-Dämmplatten der WLG 035 und 040, Systeme, die mit Schienen und gegebenenfalls zusätzlichen Dübeln befestigt werden müssen, sowie alle Varianten mit keramischer Bekleidung sowie Naturwerksteinbelag.

Ausschließlich mechanisch befestigte WDVS (Stellfuchssystem - nicht Schienensystem) sind in der Regel Problemlöser, die eingesetzt werden, wenn es darum geht, Unebenheiten bis zu sieben Zentimetern zu egalisieren. Eine zusätzliche Verklebung ist hierbei nicht erforderlich.

Gebäudeöffnungen

WDVS müssen schlagregendicht ausgeführt werden. Das heißt, Fensterbänke müssen so ausgewählt werden, dass sie thermisch bedingte Längenänderungen problemlos aufnehmen und den Wassereintritt in das WDVS verhindern. Geeignete WDVS-Fensterbänke bestehen aus Fensterbank- und Bordprofil, die allseitig fest miteinander verschweißt werden und somit absolut wasserdicht sind. Spannungsfreiheit gewährleisten Dehnungskeder an den Seiten der Bordprofile. Diese elastische Lagerung nimmt thermisch bedingte Längenänderungen auf. Anschlüsse an an-dere Bauteile müssen durch Anschlussfugen mit Fugendichtband ausgebildet werden. Hohlräume am Bordprofil und unter der Fensterbank sind mit Dämmstoff oder Füllschaum auszufüllen. Die spätere Oberfläche der Fensterlaibung muss mit der Innenseite des Bordprofils abschließen.

Um Risse an Laibungskanten und Innenecken wirkungsvoll zu verhindern, ist der Einsatz von Sturzeckwinkeln sinnvoll. Oftmals wird vergessen, eine Überlappung des Gewebes durch die Innenecken hindurch vorzunehmen. Eine Rissbildung im Eckbereich ist damit vorprogrammiert. Dies kann bei der Verwendung von Sturzeckwinkeln nicht geschehen. Die vorgefertigten Winkel dienen als Armierung der Innenecke und gleichzeitig als Diagonalarmierung. Die beste Lage der Armierung in diesem kritischen Bereich ist somit gewährleistet.

Lastabtragung

Am WDVS direkt können keine Anbauteile wie Außenleuchten, Schilder, Geländer, Briefkästen usw. befestigt werden. Um sie dennoch fixieren zu können, gibt es Montageelemente, die vor dem Verputzen der Fassade in den Dämmstoff eingebracht werden. Sie ermöglichen in der Regel eine wärmebrückenarme Befestigung von Anbauteilen. Leichte Lasten wie Außenlampen können an Kunststoffrondellen befestigt werden, die nach dem Einfräsen einer Vertiefung in den Dämmstoff eingeklebt werden. Für schwerere Lasten gibt es Quader aus PUR-Schaum, die direkt auf dem tragenden Untergrund befestigt werden und beispielsweise als Druckwiderlager für Markisen oder Vordächer dienen. Schließlich können für zugfeste Anschlüsse am Untergrund verklebte und zusätzlich verdübelte Montageelemente verwendet werden. Sie eignen sich unter anderem für Geländer zwischen Fenstern und Türen (französische Balkone) wie auch für Jalousiekästen bei Passivhäusern.

Stoßsicherheit

Rein organische Systeme bringen den größten Widerstand gegen harte Stöße auf. Sie erreichen Stoßfestigkeiten von > 10 J. Putzsysteme mit mineralischem Aufbau erreichen aufgrund ihrer geringeren Elastizität bei vergleichbaren Schichtstärken deutlich geringere Stoßfestigkeiten. Soll die Unempfindlichkeit gegenüber Stößen weiter gesteigert werden, sorgt bei organischen Systemen bereits eine simple Erhöhung der Unterputzdicke für Stoßfestigkeiten von 15 J – auch ohne die Beimischung teurer Fasern. Dieses Ergebnis lässt sich durch das Einlegen einer zweiten Gewebelage auf 50 - 60 J steigern.

Brandschutz

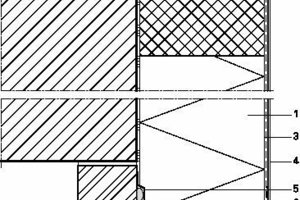

Als Standardmaßnahme des Brandschutzes wird über jeder Fassadenöffnung ein separater Mineralwollestreifen verlegt. Eine Alternative dazu bieten durchlaufende Brandriegel. Sobald die Polystyrol-Hartschaumplatten eine Dicke von 100 mm überschreiten, schreiben Brandschutzverordnungen so genannte Brandüberschlagsstreifen aus Mineralwolle über den Fensteröffnungen vor. Die Streifen sollen bis zum Eintreffen der Löschmannschaften die Ausbreitung des Feuers über mehr als zwei Geschosse oberhalb der Brandquelle verhindern.

Allerdings ist die Montage der Einzelstreifen besonders bei Fassaden mit vielen Fenstern über den Öffnungen angebrachten Rollladenkästen zeit- und kostenintensiv.

Der durchlaufende Brandriegel ist für alle WDVS mit Polystyrol-Hartschaumdämmung offiziell zugelassen. Nach jedem zweiten Geschoss wird ein mindestens 20 Zentimeter hoher Mineralwolle-Streifen über die gesamte Fassadenbreite vollflächig verklebt, wobei der Abstand zwischen der Unterkante des Öffnungssturzes und der Unterkante des Brandriegels 0 - 50 cm betragen kann.

Damit lässt sich der bauliche Brandschutz besser an die architektonischen Gegebenheiten anpassen und der Mix unterschiedlicher Dämmstoffe wird auf einen klar eingegrenzten Bereich beschränkt. Der Einzelriegel verliert dennoch nicht seine Existenzberechtigung, bei bestimmten Fassadentypen oder Fassadendetaillösungen ist sein Einsatz nach wie vor sinnvoll.

Ist ein WDVS der Baustoffklasse B1, schwer entflammbar, gefordert, dann sind auch bei Gebäuden ≤ 7 m Höhe (bis Fußbodenoberkante des letzten Geschosses, in dem Aufenthaltsräume möglich sind) durchlaufende Brandriegel oder Mineralwollestürze erforderlich.

Windsoglasten

WDVS müssen alle äußeren Einwirkungen aus Windsog und Eigengewicht sowie hygrothermische Einflüsse in den tragenden Untergrund weiterleiten. Der Lastabtrag wird dabei von den Dübeln und der schubsteifen Dämmschicht übernommen. Die angreifenden Windsoglasten werden einzig und alleine den Dübeln zugewiesen. Bei Verwendung zugfester Dämmstoffe wie Polystyrol-Hartschaumdämmplatten und Mineralwolle-Lamellen übernehmen diese auch den Lastabtrag von Eigengewicht und hygrothermischen Einwirkungen.

Die Windsoglasten sind seit dem 1. Januar 2007 nach der DIN 1055-4:2005-03 zu ermitteln. Dabei gilt es, wichtige Abweichungen zur bisherigen Ermittlung der Windsoglasten zu berücksichtigen: Deutschland ist in vier Windzonen eingeteilt, die Fassade in bis zu drei Gebäudebereiche – früher gab es lediglich den eng begrenzten Flächenbereich und den Randbereich. Eine Ausnutzung der optimalen Dübelmengen über eine Höhenstaffelung ist nur dann möglich, wenn die Gebäudegeometrie objektbezogen geplant und berechnet wird. Zur Vereinfachung des Procederes hat der Fachverband Wärmdämm-Verbundsysteme einen praxisgerechten Vorschlag bereitgestellt, der eine einheitliche Dübelmenge für die gesamte Fassadenfläche vorsieht. Für die Umsetzung dieses Verfahrens ist kein Fachplaner erforderlich. Es sind folgende Voraussetzungen einzuhalten und Daten zu ermitteln:

Höhe des Gebäudes über First < 25 m.

Höhen-/Seitenverhältnis h/d £ 2 (h = Gebäudehöhe über First, d = schmalste Gebäudeseite) Ermittlung der Windzone, in der das Gebäude steht.

Ermittlung der zulässigen Lastklasse – Kleinstwert aus WDV-Systemlastklasse und Dübellastklasse (WDV-Systemlastklasse = Tragfähigkeit der Dübel im System, kann aus der Zulassung des verwendeten Dämmsystems abgelesen werden;

Dübellastklasse = Tragfähigkeit der Dübel im Untergrund, kann aus der Zulassung des verwendeten Dübels abgelesen werden)

Ablesen der Dübelmenge für die gesamte Fassadenfläche aus der reduzierten Tabelle des Fachverbandes WDVS

Klassifizierte Dübelmengen (4, 6, 8... Dübel/m²) für die Lastklassen 0,15 - 0,20 kN, vereinfachtes Verfahren nach DIN 1055-4, ebenes Gelände, Verhältnis h/d £ 2, die Dübelmengen gelten für alle Bereiche „A“, „B“ und „C“ gemäß DIN 1055-4

Die Lasten aus Eigengewicht und hygrothermischen Einwirkungen werden über die Verklebung und den schubsteifen Dämmstoff an den tragenden Untergrund abgegeben. Ist der Untergrund nicht für Verklebungen geeignet, dann sorgen die Dübel in Verbindung

mit dem schubsteifen Dämmstoff, dem Klebemörtel und dem rauen Untergrund für einen Abtrag nach dem Konsoltragmodell, bei dem der Dübel als Zugglied dient, der Dämmstoff die Druckstrebe bildet und über die Verzahnung zwischen dem Klebemörtel und dem rauen Untergrund die Lasten in den tragenden Untergrund eingeleitet werden.