Photovoltaik und Beton – Solaraktive Design-Fassade

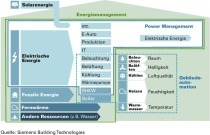

Klimawandel, Atomausstieg und Energiewende – um sich diesen aktuellen Herausforderungen zu stellen, muss die Baubranche umweltgerechte, ressourcenschonende und energieeffiziente Lösungen anbieten und umsetzen. Im urbanen Raum stellt die Nutzung der Solarenergie die wichtigste Möglichkeit zur Gewinnung regenerativer Energien dar. Gebäude bieten die dafür erforder-

lichen Flächen. Mit bauwerkintegrierter Photovoltaik (BIPV) leisten multifunktionale, energieaktive Bauwerkhüllen einen wichtigen Beitrag zur Erreichung der Klimaziele.

Drei Aspekte führten Fachleute aus Wissenschaft, Bau- und Solarindustrie zusammen, um eine „Solaraktive Design-Fassade“ (SDF) zu entwickeln:

1. Gebäude der Zukunft sollen höchste Ener-

gieeffizienz aufweisen und vor Ort vorhan-

dene Energie nutzen bzw. ins Stromnetz

einspeisen. Energieverbraucher werden

zum Energieerzeuger.

2. Die Entwicklung von Hochleistungsbetonen

(Ultra High Performance Concrete – UHPC)

führt zu wesentlich leichteren, filigranen,

aber hochtragfähigen und sehr dauer-

haften Betonbauteilen.

3. Die technologische Evolution der orga-

nischen Photovoltaik (OPV) ermöglicht

kostengünstig druckbare Module mit nied-

rigem Gewicht und hoher Designfreiheit

hinsichtlich Form, Farbe und Transparenz.

In einem interdisziplinären, vom BMWi geförderten Projekt wurden durch die allton Fertigteile GmbH, die Galaxy Energy GmbH, die 3M Deutschland GmbH und die IAB Weimar gGmbH Entwicklungsansätze aus der UHPC- und der PV-Forschung aufgegriffen, um großformatige, dünnwandige und multifunktionale solaraktive Design-Fassadenelemente zu entwickeln.

Die Eigenschaften zementgebundener Baustoffe beruhen im Wesentlichen auf

– der zielgerichteten Auswahl reaktiver und

inerter Komponenten sowie der Wahl des

w/z- und des volumenbezogenen Wasser-

Feinststoff-Wertes (Beeinflussung von

Hydratation und Strukturbildung),

– der Partikeltechnologie (Packungsdichte-

optimierung im Feinstkornbereich) sowie

– der Verfahrenstechnik beim Mischen,

Einbringen und Verdichten.

Im Laufe des Projekts war ein leistungsstarker Beton zu entwickeln, der den mechanischen, rheologischen, gestalterischen und wirtschaftlichen Anforderungen genügt:

– Einsatz werkeigener Ausgangsstoffe

(Zemente und Gesteinskörnungen) und

deren zielgerichtete, wirtschaftliche Er-

gänzung (Füller und Zusatzmittel),

– Integration hinreichender Fasermengen,

– Biegezugfestigkeit ≥ 20 N/mm²

(faserbewehrt),

– selbstverdichtend,

– ästhetisches Erscheinungsbild der Beton-

oberfläche.

Der Mischungsentwurf klassischer Betone beruht auf empirischen oder deskriptiven Vorgehensweisen.

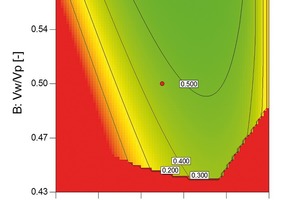

Am IAB wurde ein effizientes Entwurfsverfahren entwickelt, das die große Zahl variabler Einflussfaktoren berücksichtigt und Methoden der Packungsdichteoptimierung einbezieht, um das Feststoffvolumen zu maximieren und den Porenraum zu minimieren. Zur Erfassung theoretisch schwer quantifizierbarer Einflussfaktoren auf die Frisch- und Festbetoneigenschaften kamen Methoden der statistischen Versuchsplanung und Auswertung (DOE – Design of Experiments) zur Anwendung. Auf Grundlage einer Varianz-analyse wurden für ausgewählte Antwort-größen empirische, mathematische Modelle erstellt und hinsichtlich geeigneter Einflussfaktoren entsprechend den Anforderungen numerisch optimiert. SDF-relevante Kriterien waren ein minimaler Zementgehalt bei maximalen Biegezugfestigkeiten und geringen Materialkosten. In diesem Kontext wurden Rezepturen für Vorzugsmischungen berechnet und deren reale Eigenschaften detailliert experimentell charakterisiert. Die Vorzugsrezeptur ist selbstverdichtend und weist ein helles Erscheinungsbild bei hoher Oberflächenqualität auf. Diverse Fasern und textile Bewehrungen wurden getestet, um die Duktilität zu verbessern und die Erstrissfestigkeiten zu erhöhen. Dadurch ließ sich eine signifikante Steigerung der Biegezugfestigkeit des Betons erreichen.

Die Laborergebnisse konnten im Fertigteilwerk reproduziert und mit einem Faser-Mix weiter optimiert werden. Sowohl die Fertigungstechnik als auch der konstruktive Aufbau der filigranen Bauteile waren an den neuen Werkstoff anzupassen. Ein Schwerpunkt lag in der Integration organischer Photovoltaik (OPV) in die Bauprodukte.

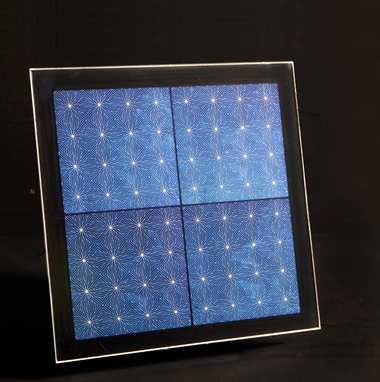

Die von der OPVIUS GmbH als Halbfabrikat gelieferte OPV (Polymere) tritt nicht in Wettstreit zu kristallinen Technologien. Hier stehen nicht die Modulleistung, sondern die im Bauwesen relevanten Flächen und die Multifunktionalität als BIPV-Produkt im Vordergrund. Für die Herstellung der OPV-Zellen sind weder höchste Reinraumtechnologie noch Vakuumtechniken erforderlich. Genutzt wird die etablierte Prozesstechnik aus der Druckindustrie. Aus dem niedrigen Energiebedarf für die Produktion resultiert, dass sich die in die OPV-Module investierte Energie bereits nach zwei bis vier Monaten amortisiert. Weitere aktuelle Herausforderungen waren die Entwicklung flexibler, kristalliner PV-Module, der Verbund unterschiedlicher PV-Technologien mit den SDF-Betonelementen sowie die PV-Anlagenplanung.

Für den Verbund wurden Versuchsreihen mit Haftvermittlern, Klebebändern, Transferklebefolien, Flüssigklebstoff sowie Randversiegelungen durchgeführt. Die Weiterentwicklung wird in Richtung eines reversiblen Verbunds erfolgen. Nach simulierten Dauerhaftigkeitsuntersuchungen der Verbundprodukte Beton − OPV in Klimakammern erfolgte die Auswahl zweier Verbundsysteme für weitere Untersuchungen.

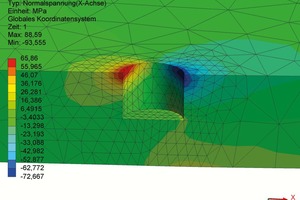

Am IAB wurde das SDF-Element (2,40 m × 3,20 m × 0,03 m) konstruktiv durchgebildet, bemessen und seine Tragfähigkeit nachgewiesen. Im Fokus standen Schnittstellen, Verbindungsmittel, Befestigungselemente, Transportanker und Lastaufnahmemittel sowie die Transport- und Montagetechnologie. Das SDF-Element wurde an einer Südwand auf dem Gelände der Galaxy Energy montiert. Die Eigenlasten werden ausschließlich über zwei Fassadenplattenanker abgetragen. Die insgesamt vier Distanzschrauben sowie die vertikale Verstiftung der Elemente untereinander dienen der Ableitung der Kräfte aus der Windbelastung in die Tragstruktur des Bauwerks.

Das montierte SDF-Element wurde mit drei verschiedenfarbigen OPV-Design-Modulen (Rautenmuster) laminiert. Um unterschied-liche Verbundmaterialien zu testen, erhielt der mittlere Rautenstreifen ein anderes Material. Das mit Sensoren und Messtechnik ausgestattete Bauteil wird fortlaufend unter natürlichen Witterungsbedingungen getestet. Im zweiten großtechnischen Versuch wurden zwei geschwungene Brüstungselemente (3,00 m × 1,00 m × 0,03 m) gefertigt und mit Standard-OPV bzw. einem flexiblen kristallinen Modul verbunden.