Recycling von Leichtbeton Trennung von Leichtbeton und Gipsputz

Das Recycling von nichtsortenreinem Leicht-

beton hatte in der Vergangenheit relativ hohe Verluste des Rohmaterials zur Folge. Daher wurden vom Bundesverband Leichtbeton Studien in Auftrag gegeben, um eine ein-

fache und praxisnahe Lösung zur Trennung von Leichtbeton und Gipsputz zu ermöglichen. Das Ergebnis dieser Studien ist ein rein mechanisches Verfahren, mit dem eine 90- bis 95 % Rückgewinnung des Leicht-

betons für die Herstellung neuer Leichtbeton-

Produkte erzielt werden kann. Die verbleibenden Partikel fließen zusammen mit den Gipsanteilen in andere Produktionszyklen.

Die Energiepreise steigen stetig, die gesetzlichen Rahmenbedingungen für den Neubau werden verschärft und das ökologische Bewusstsein ist in der Gesellschaft fest verankert. All dies trägt dazu bei, dass nicht mehr allein die technische Leistungsfähigkeit und der Preis für die Wahl eines Baustoffes entscheidend sind. Vielmehr fließt die ökologische Beurteilung der Baustoffe zunehmend in die Auswahlkriterien ein. Bauherren und -träger legen dabei immer häufiger Wert auf einen Rückbauplan. Vor diesem Hintergrund wird der gesamte Lebenszyklus relevant, insbesondere die Recyclingfähigkeit der Baustoffe. Architekten und Fachplaner sind zunehmend angehalten, auch diesbezüglich über die Eigenschaften der verwendeten Baustoffe Auskunft zu erteilen.

Die relevanten Lebenszyklusdaten sind in unabhängig geprüften Umwelt-Produktdeklarationen (EPD) festgehalten. Kern einer jeden EPD ist eine Ökobilanz des Produktes nach ISO 14040/44. Diese bilanziert die Umweltwirkungen während des festgeschriebenen Zeitraumes. Die sogenannte „Cradle-to-Gate“-Analyse berücksichtigt alle Wirkungen bei der Herstellung des Produktes (bis zum Werkstor des Herstellers). Ihr gegenüber steht die vollständige „Cradle-to-Grave“-Betrachtung, die den gesamten Lebenszyklus von der Produktion über die Nutzungsphase bis hin zur Entsorgung des Produktes beinhaltet. Auch der Bundesverband Leichtbeton verfügt bereits seit Jahren über derartige Deklarationen für seine Produkte. Diese decken den „Cradle-to-Gate“-Lebenszyklus ab.

Monolithisches Leichtbeton-Mauerwerk mit ökologischem Vorteil

Monolithische Wände erzielen hervorragende Wärmedämmwerte auch ohne zusätzliche Wärmedämmung (WDVS). Damit hat die

monolithische Bauweise klare Vorteile, wenn es um den Rückbau von Gebäuden und das Recycling der Wandbaustoffe geht. Hinzu kommt eine Lebensdauer der Baustoffe, die oftmals länger ist als die Nutzung der mit ihnen errichteten Gebäude. Leichtbeton-Mauersteine und -Elemente haben bspw. Lebenszeiten von 100 Jahren und mehr, ohne dass kostenintensive Instandhaltungsarbeiten an der Wand anfallen. Im Falle eines Rückbaus ist sortenreiner Leichtbeton zu 100 % wiederverwertbar und fließt in die Herstellung neuer Leichtbeton-Produkte zurück. Im Gegensatz zu vielen anderen massiven Wandbau-

stoffen wird aus gebrauchtem Leichtbeton also ein neuer Leichtbeton-Baustoff. Der

recycelte Rohstoff wird also nicht nur „anwendungsfremd“ weitergenutzt.

Die Lufttrocknung macht den Unterschied

Leichtbeton wird ausschließlich aus mineralischen Bestandteilen hergestellt. Als Bindemittel greift die Industrie u. a. auf Zement mit reduzierten Klinkergehalten zurück – etwa auf Puzzolanzement (Trass-Zement). Die Verwendung dieser natürlichen Bestandteile ermöglicht es, dass Leichtbeton-Baustoffe nur noch getrocknet werden müssen. So kann auf ein energieintensives Brennen oder Härten des Endproduktes im Ofen vollständig verzichtet werden. Diese Herstellungsweise reduziert nicht nur den Primärenergieverbrauch erheblich, sondern hat zur Folge, dass das Rezyklat später bei der Produktion neuer Steine einfach hinzugemischt werden kann.

Der effektive Einsatz von Ressourcen ist bereits bei der Herstellung von Leichtbeton-Mauersteinen und -Elementen gegeben. Ausschusschargen oder im Rahmen des Herstellungsprozesses mechanisch beschädigte Baustoffe werden der Produktion in vollem Umfang wieder zugeführt. Dafür verfügen die produzierenden Werke der Leichtbeton-industrie über entsprechende Zerkleinerungsmaschinen. Hier werden die unbrauchbaren Baustoffe auf eine Korngröße von etwa 16 mm zerkleinert und dann dem Produktionsprozess beigemischt. Da Leichtbeton bei der Herstellung nicht gebrannt wird, hat die Wiederverwendung des Rohmaterials auch keinerlei negativen Einfluss auf die bauphysikalischen Eigenschaften der fertigen Baustoffe.

Der Kreislauf schließt sich

In der Praxis besteht eine Außenwand nicht nur aus dem verwendeten Mauerwerk, sondern meist auch noch aus einem zusätzlichen Putzsystem. Bei Mauerwerk aus Leichtbeton finden u. a. Gips-Innenputzsysteme Anwendung. Als rein mineralische Wandkonstruk-

tion bietet diese Bauweise zwar einen ökologischen Vorteil gegenüber Verbundkonstruk-tionen – eine Trennung der unterschiedlichen Baustoffe in der Abbruchmasse für das Re-cycling ist jedoch auch hier erforderlich – vor allem, weil das Rezyklat in vollem Umfang wieder in die Produktion neuer Baustoffe einfließen soll. Das zusätzliche Putzsystem kann hier – anders als Kalk-Zement-Außenputze – nicht einfach untergemischt werden. Die Gipsanteile im Gipsputz würden die Binde-

eigenschaften beeinträchtigen. Daher sind nachhaltige Lösungen gefragt, um den Wandbaustoff vom Putz zu trennen.

Innovative und praxistaugliche Lösung

gesucht

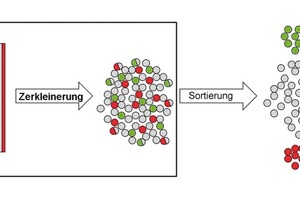

Beim konventionellen Abbruch findet keine Trennung der unterschiedlichen Baustoffe statt, sodass der verwendete Gipsputz den Leichtbeton-Mauersteinen und -Elementen auch nach dem Abriss anhaftet. Da dieses Gemisch nicht einfach in den Produktionskreislauf zurückgeführt werden kann, hat der Bundesverband Leichtbeton 2010 eine Studie in Auftrag gegeben, die eine mögliche Trennung von Wandbaustoff und Gipsputz untersuchen sollte. In einer breit angelegten Versuchsreihe entwickelten die Experten des Instituts für Angewandte Bauforschung (IAB) und der Bauhaus-Universität Weimar jetzt ein Verfahren, das eine einfache Trennung von Leichtbeton und Gipsputz ermöglicht. Dabei wird das verputzte Mauerwerk erst mit einer handelsüblichen Zerkleinerungsmaschine zerkleinert und danach in einer sogenannten Attritionstrommel nachbehandelt. Diese wälzt das Material bei geringer Geschwindigkeit um, wobei die Oberfläche der Partikel

einer Reibungsbeanspruchung ausgesetzt wird. Der Putz wird schonend abgetragen, ohne Zugabe von zusätzlichen Mahlkörpern. Das Ergebnis sind einerseits reine Leicht-

beton-Partikel, die direkt in die Produktion von Leichtbeton- Mauersteinen und -Elementen zurückfließen können. Andererseits entsteht ein Gemisch aus feinen Gips- und Leichtbetonpartikeln, das wiederum in anderen Produktionszyklen Anwendung findet.

Versuchsaufbau und Zerkleinerung

Im Versuchslabor wurde Leichtbetonmauerwerk entsprechend der gängigen Praxis mit Kalk-Zement-Dünnbettmörtel erstellt. Die

Außenseite verputzten die Entwickler mit einem handelsüblichen Luftporen-Kalk-

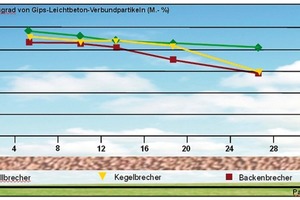

Zement-Leichtputz in 10 mm Dicke. Die Innenseite wurde mit Gipsleichtputz in derselben Stärke versehen. Dieses Verbundmauerwerk entsprach in Aufbau und Ausführung einer bauüblichen Konstruktion. Beim konventionellen Abbruch greifen Abbruchfirmen auf unterschiedliche Zerkleinerungsmaschinen zurück. Um zu evaluieren, inwieweit die Wahl des Zerkleinerungswerkzeuges die Ergebnisse beeinflusst, wurden daher verschiedene Arten von Brechern benutzt. Neben

Backenbrechern kamen ein Prallbrecher und ein Flachkegelbrecher zur Anwendung, sodass die Resultate einer Druck-, einer Prall- sowie einer Schlagbeanspruchung bewertet werden konnten. Die ersten beiden Systeme sind dabei konventionelle Zerkleinerungs-methoden, die bei Recyclingfirmen gängig genutzt werden. Der Flachkegelbrecher kommt derzeit in der Primärrohstoffindustrie zur Anwendung und stellt dadurch ein bereits erprobtes System dar. In einem 2-stufigen Verfahren wurden die Ergebnisse erst quantitativ, dann qualitativ bewertet. Bei der quantitativen Bewertung setzte man die Masse der reinen Leichtbeton-Partikel ins Verhältnis zur Masse der nicht aufgeschlossenen Partikel – also der Partikel, die noch einen Verbund aus Putz und Leichtbeton darstellten. Die Ergebnisse unterscheiden sich bei den verschiedenen Zerkleinerungsverfahren nur geringfügig.

Trennung der Stoffe

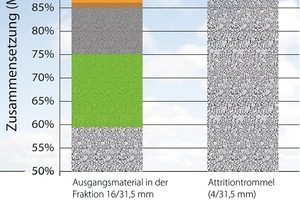

Um den Aufschlussgrad weiter zu erhöhen, wurde eine Vielzahl von Nachbehandlungsmethoden getestet. Als besonders erfolgversprechend stellte sich dabei die sogenannte Attritionsmethode heraus, bei der die Partikel durch Relativbewegungen abrasiv beansprucht werden. Durch die Reibung können Partikel oder Anhaftungen mit einem geringeren Zerkleinerungswiderstand selektiv

zerkleinert werden. Dieses System arbeitet ähnlich dem Prinzip einer Waschmaschine: Verbundpartikel werden in die Trommel gefüllt, die sich dann langsam dreht. Dabei reiben die Partikel sowohl aneinander als auch an der Innenwand der Trommel. Durch die unterschiedlichen Zerkleinerungswiderstände der Baustoffe Gipsputz und Leichtbeton erhöht sich der Aufschlussgrad gegenüber der einfachen Zerkleinerung im Brecher noch einmal signifikant. Etwa 90 bis 95 % des Ursprungsmaterials können auf diese Weise wieder zu Mauerwerkssteinen weiterverarbeitet werden.

Feine Leichtbetonpartikel für Lärmschutzelemente

Dennoch entsteht bei diesem Verfahren nicht nur feiner Gipsstaub und grobkörnige Leichtbeton-Partikel. Da Leichtbeton ein relativ „weicher“ Baustoff ist, werden neben Gips-partikeln auch Anteile des Leichtbetons ab-getragen. Diese Anteile sind nicht verloren, auch wenn die Mischung nicht für die Herstellung von Mauerwerkssteinen geeignet ist. Die deutsche Leichtbetonindustrie liefert u. a. auch großformatige Lärmschutzwände, die bspw. entlang von Autobahnen und Bahntrassen aufgestellt werden. Da diese Lärmschutzelemente keine wärmedämmenden

Eigenschaften aufweisen müssen, ist bauphysikalisch eine grobe Körnung des Rohstoffes nicht erforderlich. Im Gegenteil:

Die Schalldämmwirkung, welche die Lärm-schutzelemente erfüllen soll, fordert sogar eine besondere Massivität des Baustoffes. Daher werden Leichtbeton-Lärmschutzelemente in Rohdichten von bis zu 2,0 kg/dm³ ausgeführt.

Praktische Umsetzung

Hauptaugenmerk bei der Entwicklung des Rückgewinnungsverfahrens war seine Alltagstauglichkeit. Um diese zu gewährleisten, leg-ten die Entwickler Wert darauf, bei der ersten Zerkleinerung nur konventionelle, mechanische Zerkleinerungsverfahren anzuwenden, wie sie bei jeder Abbruch- und Recyclingfirma Anwendung finden. Auch die Attritionstrommel stellt ein rein mechanisches Verfahren mit geringer technischer Komplexität dar. Gemeinsam mit der Uni Weimar und den Abbruch- und Re-

cyclingfirmen werden zurzeit praxistaugliche Anwendungslösungen entwickelt.