Schlanke Problemlöser

Dämmung mit Vakuum-

Isolations-Paneelen

Isolations-Paneelen

Die Vakuum-Dämmtechnik eröffnet neue Möglichkeiten überall da, wo besonders raumsparende und effiziente Dämmlösungen gefragt sind – zumal mit der Energieeinsparverordnung (EnEV) von 2009 auch die Anforderungen an den Wärmeschutz noch einmal gestiegen sind. Der Einsatz der Hochleistungsdämmstoffe stellt allerdings an den Planer wie an den Verarbeiter höhere Anforderungen als eine konventionelle Dämmung. Werden die entscheidenden Punkte jedoch beachtet, können Vakuum-Isolations-Paneele (VIP) überzeugende Lösungen für Einsatzbereiche bieten, bei denen andere Dämmkonstruktionen aus Platzmangel oder aus gestalterischen Gründen nicht infrage kommen.

Die Thermoskanne bedient sich seit mehr als hundert Jahren der wärmedämmenden Eigenschaft eines künstlich erzeugten Vakuums. Heutzutage wird das Vakuumprinzip in gro-ßem Umfang zur Dämmung von Kühl- und Gefriergeräten eingesetzt, ebenso wie für den Transport temperaturempfindlicher Arzneimittel. In der Bauwirtschaft ist die Anwendung der Vakuumtechnik dagegen noch relativ jung. Die ersten Produkte für den Hochbau erhielten in den Jahren 2007 und 2008 bauaufsichtliche Zulassungen und wurden anschließend von einigen Pionieren der Bauwirtschaft aufgegriffen und im Markt voran-

getrieben. Mittlerweile haben auch große Dämmstoffhersteller das Potenzial erkannt und bieten praxistaugliche Lösungen basierend auf der Vakuumtechnik an.

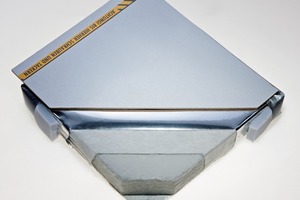

VIPs für Anwendungen im Hochbau sind mehrschichtig aufgebaut. Der Kern besteht aus einem porösen, offenporigen Material, das zu einer Platte verpresst ist. Meist handelt es sich um pyrogene Kieselsäure, ein Siliziumdioxidpulver. Das ungiftige und recy-celfähige Produkt wird unter anderem auch in Pharmazeutika, in kosmetischen Produkten und in der Lebensmittelindustrie eingesetzt. Der Plattenkern eines Vakuum-Isolations-Paneels wird von einem Vlies umhüllt, welches das Austreten von Staub während des Evakuierungsvorgangs verhindert. Alles zusammen wird in eine mehrschichtige Aluminium-Kunststoff-Folie eingeschweißt, anschließend in einer Vakuumkammer luftleer gepumpt und dauerhaft gasdicht verschlossen. Das Ergebnis ist eine steife, extrem dünne Dämmplatte.

Nischenprodukte als clevere Problemlöser

VIPs führen derzeit noch ein Nischendasein in der Bauwirtschaft. Dies liegt zum einen daran, dass die Highend-Dämmstoffe deutlich teurer sind als konventionelle Materialien. Zum anderen erfordert der Umgang mit ihnen ein gewisses Know-how sowie eine gute Zusammenarbeit von Planer und Fachhandwerker. Erschwerend kommt hinzu, dass es für VIPs derzeit noch keine Normung gibt. Die Vakuumprodukte werden bislang über allgemeine bauaufsichtliche Zulassungen des Deutschen Instituts für Bautechnik (DIBt) geregelt, die jeder Hersteller für den Verkauf in Deutschland nachweisen muss. Dieser Umstand macht es den Baubeteiligten nicht gerade einfach, die verschiedenen Produkte zu vergleichen und alle für die Planung und Ausführung relevanten Informationen zu berücksichtigen.

Für den Einsatz von VIPs spricht, dass sie hocheffizient sind – die Dämmleistung der schlanken Platten ist deutlich höher als die konventioneller Materialien. Während sich die Bemessungswerte der Wärmeleitfähigkeit von Dämmstoffen wie Mineralwolle, Polystyrol und Polyurethan im Bereich von 0,024 bis 0,040 W/(m²K) bewegen, erreichen die effizientesten heute auf dem Markt erhältlichen VIPs einen Wert von L = 0,007 W/(m²K). Das heißt, dass VIPs bei gleicher Schichtdicke rund fünf Mal so gut dämmen, oder andersherum, dass eine Vakuumplatte bei gleicher Dämmleistung etwa fünfmal schlanker ist. Der in der bauaufsichtlichen Zulassung angegebene Bemessungswert berücksichtigt sowohl den Alterungsprozess des Paneels als auch die Wärmebrücke der Hüllfolie. Ein Sicherheitsbeiwert für die neue VIP-Technologie ist ebenfalls bereits eingerechnet – andernfalls wäre der L-Wert eines Vakuumpaneels noch deutlich besser.

Chancen und Einsatzbereiche von VIP

Gerade im stark wachsenden Markt der Modernisierung bietet die Vakuumdämmung Chancen, durch minimalen Raumverlust bei der Innendämmung wertvollen Wohn- und Nutzraum maximal zu erhalten und zugleich die Anforderungen der EnEV zu erfüllen bzw. sogar die Energieeffizienz von Gebäuden im Hinblick auf künftige Standards zu verbessern. Anwendungsbereiche sind daher:

Nicht für jedes Gebäude und für jede Situation ist eine Innendämmung das Mittel der Wahl. Um spätere Bauschäden zu vermeiden, müssen alle Faktoren in Betracht gezogen werden. Speziell die Wärmebrückenproblematik erfordert beim Einsatz von VIPs besondere Aufmerksamkeit – wie generell bei jeder Innendämmung.

VIPs für verschiedene Anwendungen

Auf dem Markt gibt es mittlerweile Vakuumdämmplatten für fast alle Anwendungsbereiche im Bau. Ausgenommen sind nur Einsatzgebiete mit extremen Belastungen, etwa durch sehr hohen Druck oder Temperatur. Je nach Hersteller stehen verschiedene Systeme zur Auswahl. VIPs werden unkaschiert, kaschiert und in Fertigteile integriert angeboten. Für den Einsatz unkaschierter Paneele spricht neben der geringen Stärke, dass sie sich – mindestens bis zum Einbau – gut kon-trollieren lassen. Einzelne Platten können notfalls ausgetauscht werden, defekte VIP lassen sich sortenrein entsorgen und vergleichsweise einfach recyceln.

Der Nachteil der ungeschützten Paneele besteht darin, dass die Beschädigungsgefahr während des Transports und auch auf der Baustelle sehr hoch ist. Einige Hersteller bieten ihre VIPs daher nur kaschiert an, d.h. sie statten die Platten beidseitig mit robusten und anwendungsoptimierten Oberflächen aus, um den empfindlichen Vakuumkern vor Beschädigungen beim Verlegen zu schützen und die Verarbeitung zu erleichtern. Je nach Anwendung sind VIPs mit Deckschichten beispielsweise aus MDF, Gummigranulat, Polystyrol-Schaumstoff, Gipskarton oder Polyesterfaserplatten auf dem Markt erhältlich. Auch bei der Kantenausbildung, den Formaten und Dicken sind die Paneele für den jeweiligen Einsatzbereich optimiert.

Wärmebrücken und Bemessungswert

Der Einsatz von VIPs stellt den Planer vor einige Herausforderungen, die ihm bei konventionellen Dämmstoffen nicht begegnen. Zu Beginn der Planung sind die bereits erwähnten bauphysikalischen Aspekte zu bedenken - Stichworte Wärmebrücken, Dampfdiffusion und U-Wert. Bei einer Hochleistungsdämmung durch VIPs fallen Wärmebrücken noch stärker ins Gewicht als bei anderen Materialien. Ein erhöhter Wärmedurchgang ist an den Stoßfugen und im Bereich von Befestigungen und Anschlüssen zu erwarten. Angrenzende Bauteile wie etwa in die Außenwand einbindende Decken sind ebenfalls Wärmebrücken und müssen gegebenenfalls mitgedämmt werden.

Soll ein vorgegebener U-Wert erreicht werden, ist zu beachten, dass der effektive, über die Fläche gemittelte Wert aufgrund der Wärmebrückeneffekte höher liegt als der in der bauaufsichtlichen Zulassung der VIPs angegebene Bemessungswert des Wärmedurchlasswiderstandes.

Anders als bei der Dämmung mit konventionellen Materialien ist bei der Vakuumdämmung prinzipiell keine zusätzliche Dampfbremsfolie erforderlich. Da Vakuumpaneele viel dichter sind als solche Folien, müssen nur die Anschlüsse an andere Bauteile und die Stoßstellen abgedichtet werden. Wichtig ist zudem, dass Fenster, Durchbrüche, Gauben und Erker luftdicht angeschlossen sind. Grundsätzlich wird bei der Planung einer Innendämmung empfohlen, einen Fachplaner zu Rate zu ziehen, der die geplante Konstruktion mit Hilfe einer bauphysikalischen Simulationssoftware analysiert und bewertet.

Unerlässlich: ein exakter Verlegeplan

Das Zuschneiden von Vakuumsanierungsplatten vor Ort ist nicht möglich, da sonst der Vakuumkern zerstört würde. Ein genauer Verlegeplan, der auf einem exakten Aufmaß auf der Baustelle basiert, ist daher ein Muss. Es gilt, einen Plan auszuarbeiten, bei dem ein möglichst großer Anteil der Fläche mit Vakuum-Isolations-Paneelen in Standardformaten abgedeckt werden kann. Einige Hersteller bieten Software-Tools an, die das Erstellen eines Verlegeplans vereinfachen.

Da es oft nicht möglich ist, die komplette zu dämmende Fläche mit Paneelen in den von den Herstellern vorgegebenen Formaten abzudecken, gibt es zwei Möglichkeiten: Die Restfläche kann zum Einen mit VIPs in Sonderformaten belegt werden. Nachteilig sind bei dieser Lösung die längeren Produktions- und Lieferzeiten von individuell angefertigten Panels. Ein weiteres Problem: Aufgrund von Toleranzen in den Plattenabmessungen oder Ungenauigkeiten bei der Vermessung der zu dämmenden Fläche kann es sein, dass sich auf der Baustelle herausstellt, dass die eigens angefertigten Elemente doch nicht genau passen.

Die andere Möglichkeit bietet mehr Flexibilität und eine einfachere Handhabung für den Verarbeiter: Ergänzungsflächen, die nicht mit VIPs in den vorgegebenen Formaten abgedeckt werden können, werden mit herkömmlichen zuschneidbaren Materialien gedämmt – je nach Anwendungsbereich emp-

fehlen sich z. B. Mineralwolleprodukte oder Polystyrol-Schaumstoffe. Ein weiterer Vorteil: Es werden nur wenige unterschiedliche Paneelgrößen verlegt, das „Puzzle“ auf der Baustelle entfällt.

Bei einem optimalen Verlegeplan sollten die Ergänzungsflächen möglichst klein ausfallen. Zudem muss die Anordnung der Vakuum-Paneele unter bauphysikalischen Gesichtspunkten derart sinnvoll gewählt werden, dass sie insbesondere die Flächen mit hohem Wärmebrücken-Risiko abdecken und damit die Randbereiche sowie die an Fenster und Türen angrenzenden Bereiche. Durchdringungen und Befestigungspunkte sind bereits in dieser Phase in Abstimmung mit den beteiligten Gewerken festzulegen.

Eventuell sollten Planer und Bauherr bei Modernisierungen auch vorab in Betracht ziehen, den Baubestand so anzupassen, dass eine optimale Verlegung der Vakuumpaneele möglich ist (z. B. nicht tragende Wände oder Wandvorstöße entfernen, Steckdosen verlegen etc.).

Sorgfalt auf der Baustelle und bei der späteren Nutzung

Beim Transport, der Lagerung und der Montage besteht die Gefahr, die Vakuum-Platten zu beschädigen – dies gilt insbesondere für „nackte“ VIPs ohne Kaschierung. Herumliegende Nägel, Steinchen oder schon ein Stoß gegen eine VIP-Ecke können die Hüllfolie verletzen. Daher ist es ratsam, auf der Baustelle entsprechend gekennzeichnete, sichere Lagerflächen bereitzustellen und die Platten bei der Anlieferung visuell und haptisch zu überprüfen.

Je nach Aufbau der Paneele haben sich bis zu zwei Prüfschritte in der Praxis bewährt: Kaschierte VIPs mit harten Deckflächen kann man mittels „Klopftest“ einzeln überprüfen, etwaige Unterschiede sind am Klopfton recht einfach zu hören. Ein intaktes kaschiertes VIP hat in der Regel einen hellen und „hohlen“ Klang. Beschädigte VIPs mit weicher Deckschicht sind leicht an der fehlenden Stabilität zu erkennen. Fallen beim Klopftest Platten mit einem dumpfen Klang auf, müssen diese nicht unbedingt beschädigt sein. Hier ist nun ein zweiter Prüfschritt sinnvoll: Die geklebte Deckschicht ist vorsichtig von einer Seite zu lösen. Das nun nackte Paneel ist intakt, wenn die Barrierefolie in Falten liegt – wie man es von einer vakuumierten Kaffeepackung kennt. Ist die Folie dagegen glatt und faltenlos, ist das VIP belüftet und damit beschädigt.

In diesem Zusammenhang ist der Hinweis wichtig, dass sich VIPs, deren Vakuumkern beschädigt wurde, nicht reparieren lassen. Allerdings verfügen auch belüftete Paneele immer noch über sehr gute Dämmeigenschaften, die etwa bei einem Wert von L = 0,020 W/(mK) liegen – damit dämmen sie immer noch um den Faktor 2 besser als andere Materialien.

Für das Anbringen der Panels werden spezielle Kleber oder Schienensysteme verwendet. Unebenheiten der zu dämmenden Fläche können durch eine dünne Zwischenlage eines weichen, flexiblen Materials ausgeglichen werden, z. B. mit Polystyrolschaum oder Faserdämmstoff. Alternativ sind die die Untergründe speziell plan vorzubereiten. Sind die Sanierungsplatten verlegt, ist es wichtig, nachfolgende Handwerker auf die Empfindlichkeit der Panels hinzuweisen. Auch Eigentümer bzw. Mieter sollten informiert werden, beispielsweise durch Warnaufkleber, die auf den empfindlichen Inhalt der Konstruktion hinweisen, damit nicht ein eingeschlagener Nagel oder eine Schraube das Vakuum im verbauten Zustand zerstört.

Leistungen der Hersteller

Schulungen: Gemäß der bauaufsichtlichen Zulassung des DIBt dürfen VIPs nur von zertifizierten Verarbeitern eingebaut werden. Die Hersteller bieten entsprechende Schulungen an.

Software: Einige Hersteller bieten kostenfreie Hilfsprogramme zur Erstellung eines Verlegeplans an. Die Planungs-Tools ermitteln die erforderliche Menge an Platten und machen einen Verlegevorschlag für die optimale Ausnutzung der Flächen bzw. die Größe der Ergänzungsflächen, die mit anderen, zuschneidbaren Dämmstoffen gedämmt werden müssen.

Technische Beratung: Die Hersteller bieten in der Regel Hotlines für den technischen Support an. Aufgrund der Komplexität des Themas Innendämmung im Allgemeinen und Vakuumdämmung im Besonderen sollten Architekten und Fachhandwerker im Zweifelsfall die Beratung durch die Hersteller oder durch unabhängige Fachplaner in Anspruch nehmen.

Systemaufbau-Empfehlungen: Zur Risikominimierung und auch aufgrund der Komplexität sind bei Planung und Verarbeitung die empfohlenen und getesteten Systemaufbauten zu berücksichtigen.

Praxisbeispiel 1: Modernisierung einer Doppelhaushälfte in Münchberg

Das Wohnhaus aus den 1960er Jahren wurde nach dem KfW-Effizienzhaus 70 Standard gedämmt. Da der Keller für eine Deckendämmung zu niedrig war, entschieden sich Bauherr und Planer dafür, den Boden des Erdgeschosses zu dämmen. Dafür wurden Vakuum-Isolations-Paneele unter Trockenestrich verlegt.

Der Aufbau im Einzelnen: Nivellierung des Betonbodens mittels Fließausgleichsmasse. PE-Folie als Schutz gegen aufsteigende Feuchtigkeit. Darauf 3 mm dicke Estrichdämmbahn aus extrudierten Polyethylen-Schaum. Darauf Akustic EVP 007 Estrich VacuPads – speziell für die Fußbodendämmung optimierte VIPs in einer Stärke von 40 mm, beidseitig mit Polyesterfaserplatten kaschiert. Für die Ergänzungsflächen: extrudierter Polystyrol-Hartschaumstoff. Auf der Vakuumdämmschicht dann eine Lage 2 mm starke Estrichdämmbahn aus Polyethylen-Schaum als zusätzlicher Schallschutz. Darauf Rigidur Estrichelemente (2 x 10 mm), verleimt und verschraubt. Im Küchenbereich wurden als oberste Deckschicht noch einmal Rigidur Estrichelemente in 10mm Stärke verlegt, um darauf Fliesen verlegen zu können. Im Wohnbereich war keine zweite Schicht Estrichplatten erforderlich.

Praxisbeispiel 2: Aufstockung eines Mehrfamilienhauses in Frankfurt a.M.

Ein zusätzliches Stockwerk wurde in Holzrahmenbauweise auf ein bestehendes Gebäude mit Flachdach aufgesetzt. Da bei der neu entstehenden Terrasse nicht genügend Aufbauhöhe für eine konventionelle Dämmkonstruktion zur Verfügung stand, wurde die Dämmung als Vakuumdämmung unter der Abdichtung realisiert.

Der Aufbau im Detail: Massivholzdecke. Bitumen-Dampfsperrbahn. Darauf Universal-Vakuumdämmplatten VacuPad Metac UVP 007 mit Kaschierung aus Polyesterfaserplatten. Ergänzungsflächen mit Styrodur 3035 CS gedämmt. Fixierung der Dämmplatten mittels Vario MultiTape Klebeband. Rhenofol Dachbahn kalt verschweisst, Kiesschicht 5 mm, Holzpaneele 28 mm als Terrassenbelag.

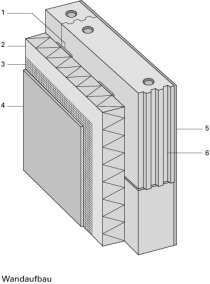

Praxisbeispiel 3: Modernisierung eines Bürogebäudes in Mannheim

Das Gebäude hat eine schützenswerte Klinkerfassade, daher entschieden sich Bauherr und Planer für eine Innendämmung. Vakuum-Isolations-Paneele wurden hier als Wärmebrückendämmung in den Fensterlaibungen und bei der Dämmung der Außenwand von innen eingesetzt. Durch den schlanken Aufbau wird der so genannte Schießscharteneffekt vermieden.

Der Aufbau: Laibung aus verputztem Mauerwerk. Vakuumpaneele Kontur LVP 007 in 31 mm, mit zementgebundenem Kleber Webertherm 370 geklebt. Die für Laibungen optimierten VIPs haben einen zuschneidbaren Styrodurrand, der einen flexiblen Zuschnitt ermöglicht. Fugen verspachtelt mit Fugenfüller Super.

Praxisbeispiel 3: Modernisierung eines Bürogebäudes in Mannheim

Das Gebäude hat eine schützenswerte Klinkerfassade, daher entschieden sich Bauherr und Planer für eine Innendämmung. Vakuum-Isolations-Paneele wurden hier als Wärmebrückendämmung in den Fensterlaibungen und bei der Dämmung der Außenwand von innen eingesetzt. Durch den schlanken Aufbau wird der so genannte Schießscharteneffekt vermieden.

Der Aufbau: Laibung aus verputztem Mauerwerk. Vakuumpaneele „Kontur LVP 007“ von ISOVER in 31 mm, mit zementgebundenem Kleber Webertherm 370 geklebt. Die für Laibungen optimierten VIPs haben einen zuschneidbaren Styrodurrand, der einen flexiblen Zuschnitt ermöglicht. Fugen verspachtelt mit Fugenfüller SUPER von Rigips.