„Tabsolar II“, Solarkollektoren einmal anders

EinTraum? Oder schon in Teilen Realität? Ein Haus, das energieautark ist und möglicherweise Energie über den Eigenbedarf hinaus produziert? In Ansätzen sind wir tatsächlich schon so weit, nur ist bisher der Aufwand sehr hoch, die Kosten desgleichen und manchmal bleibt auch das Baukulturelle unter Solarpanelen beispielsweise verborgen.

Nun ist das Fraunhofer ISE gemeinsam mit Industriepartnern dieses Energie- und Gestaltungsthema über die Integration solarthermischer Energieproduzenten in die Gebäudehülle angegangen. Bislang basieren solarthermische Produkte in der Regel auf durchströmten Bauteilen aus Metall, die einen hohen Anteil der Solarstrahlung aufnehmen und zur Vermeidung thermischer Verluste wenig Infrarotstrahlung abgeben. Und: Diese meist auf die Hülle aufgesetzten Anlagen sehen alles andere als gut aus, haben mit einem architektonischen Gestaltenwollen nichts zu tun. Im Projekt „Tabsolar II“ wird jetzt an der Herstellung solarthermischer

Kollektoren aus Ultrahochleistungsbeton gearbeitet, der aktuelle Stand der Entwicklungen wurde auf der BAU 2017 vorgestellt.

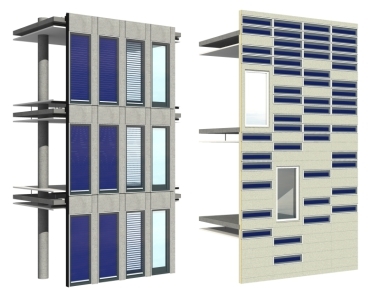

Im Projekt „Tabsolar II“ arbeitet Fraun-hofer ISE mit fünf Partnern aus Industrie und Forschung daran, auf Basis durchströmter Bauelemente aus Ultrahochleistungsbeton (UHPC – Ultra High Performance Concrete) ressourcen- und kosteneffiziente Produkte zu entwickeln, die in der Fassade verbaut werden und so Gebäudehüllen für den Einsatz erneuerbarer Energien nutzbar machen. Für die neuartigen Bauteile wurden spezielle Rezepturen für UHPC entwickelt, aus denen sehr filigrane, materialsparende und gleichzeitig hochfeste Betonfertigbauteile gegossen werden können. Die Kanalstrukturen der UHPC-Kollektoren werden im vom Fraun-hofer ISE entwickelten und patentierten bionischen FracTherm®-Verfahren realisiert.

Dieses erzeugt auf Basis eines Algorithmus mehrfach verzweigte Strukturen wie z. B. in Blättern. Mit dem Verfahren können nahezu beliebige Formen mit einem gleichmäßig durchströmten Kanalnetzwerk versehen werden. Es wurde bereits in anderen Konzepten und Fertigungsverfahren, z. B. für Solarabsorber oder für die Kühlung von Werkzeugen erfolgreich eingesetzt.

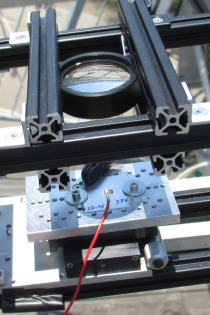

Die Forscher und ihre Projektpartner konzentrieren sich auf zwei Aspekte. Zum einen darauf, das Membran-Vakuumtiefziehverfahren (MVT-Verfahren) auf praxistaugliche Größen zu skalieren und auf produktionsnahen Anlagen zu realisieren. Bei diesem Verfahren werden die Konturen der späteren Fluidkanäle in einen Werkzeugblock gefräst. Der Block wird mit Bohrungen versehen und mit einer Membran überdeckt. Unter Zuhilfenahme von Vakuum wird dann eine Halbschale des UHPC-Bauteils tiefgezogen und noch vor Aushärtung mit einer Platte aus frischem UHPC zusammengebracht. Die Herstellung von Bauelementen im MVT-Verfahren wurde für Formate von 340 mm x 460 mm bereits erfolgreich im Labor umgesetzt. Jetzt geht es darum, für die Baubranche praxistaugliche Formate zu realisieren.

Zum anderen möchten Forscher und Hersteller für UHPC-Kollektoren unterschiedliche Ausführungen anbieten. So sollen Bauteile mit einer spektralselektiven Beschichtung sowie Antireflexglas versehen werden, mit lackierten oder durchgefärbten Flächen, mit dem Fokus auf der gestalterischen Ausführung. Um die Produkte für Architekten oder Installateure zu veranschaulichen, soll zum Projektende ein Demonstrationsgebäude entstehen, dessen Fassade UHPC-Fertigelemente enthält. Weitere Informationen zum laufenden Projekt im Netz. Be. K.