Seriell und individuell – so entstehen modulare Gebäude

Soll ein Gebäude in Modulbauweise errichtet werden, stellen sich für die Beteiligten meist viele Fragen: Welche Vorteile bietet die Bauweise? Wo liegen ihre Grenzen? Welches Material soll ich wählen und wie unterscheiden sich eigentlich die am Markt verfügbaren Systeme? Gemeinsam mit Vertreter:innen aus verschiedenen renommierten Architekturbüros haben wir Einblick in drei Modulbauproduktionen erhalten.

Produktionslinie bei KLEUSBERG

Produktionslinie bei KLEUSBERG

Foto: KLEUSBERG

Bauen wir zu langsam? Zu wenig ressourcenschonend? Mit zu vielen Mängeln und somit insgesamt zu teuer oder einfach nur zu unkreativ? Verlangt tatsächlich jede Bauaufgabe einen individuellen Entwurf oder ließe sich nicht aus den Prozessen anderer Industriezweige lernen, etwa der Automobilbranche mit ihrer weitgehend automatisierten Fertigung? Die Antwort ist nicht ganz eindeutig: Mit Sicherheit handelt es sich bei einem Gebäude nicht um ein „Consumer“-Produkt, das wie ein Auto auf einheitlichen Plattformen produziert wird und sich in einem vorgegebenen Rahmen den persönlichen Vorlieben noch etwas anpassen lässt. Ein Gebäude ist weitgehend mit seiner Umgebung verknüpft, reagiert auf die besonderen Rahmenbedingungen des Ortes ebenso wie auf die spezifischen Vorstellungen der Bauherr:innen oder der Architekt:innen – und ist damit eben einzigartig. Dennoch gibt es Typologien, die sich durch ein besonders hohes Maß an seriellen Raumfolgen auszeichnen, wie z. B. Schulen und Kitas, Büro- und Verwaltungsbauten, Krankenhäuser, Wohnheime, Apartmenthäuser und Hotels. Die Vermutung liegt nahe, dass sich hier durch einen gewissen Vorfertigungsgrad die Planungs- und Bauprozesse vereinfachen, beschleunigen und qualitativ verbessern ließen, ohne dabei auf eine Anpassung an die spezifischen Gegebenheiten und eine individuelle Gestaltung zu verzichten. Genau das kann Modulbau.

Voraussetzungen für das Bauen mit Modulen

Die schnellere Fertigstellung bei höherer Qualität beruht auf veränderten Planungsprozessen, die bauseitige Änderungen weitgehend ausschließen, und einer zeitlich fix eingeplanten Produktionszeit in den entsprechenden Werken der Hersteller. Hier entstehen die Module witterungsunabhängig, mit hoher Maßgenauigkeit und einer in der industriellen Produktion üblichen internen wie externen Qualitätskontrolle. Dazu kommt eine kürzere Bauzeit vor Ort mit einer deutlich reduzierten Beeinträchtigung der Anlieger. Die Materialwahl ist zunächst offen und hängt von der Aufgabe, den Vorlieben und wirtschaftlichen Möglichkeiten des Auftraggebers ab. Holz, Stahl, Beton oder hybride Bauweisen sind dabei grundsätzlich denk- und umsetzbar und sollten verglichen und gegeneinander abgewogen werden. Nicht immer ist die günstigste Bauweise auch die beste Lösung für das Projekt. Eine funktionale Leistungsbeschreibung und ausführliche Vorgespräche mit den anbietenden Unternehmen dienen hier als Basis für eine vertrauensvolle und erfolgreiche Abwicklung des Projekts. Hat man seinen Partner für das Bauvorhaben gefunden, ist die frühzeitige Zusammenarbeit aller Beteiligten der beste Garant für den gemeinsamen Erfolg. Dabei ist es möglich, einen bereits vorgedachten Entwurf auf ein bestimmtes Modulbausystem anzupassen oder – besser noch – gemeinsam und von vorneherein auf der Basis eines modularen Rasters zu planen. Wie im Mauerwerks-, Stahl- oder Holzbau, denen selbstverständlich auch ein konstruktives Raster zugrunde liegt, gilt es auch im Modulbau, sich freizumachen von der Vorstellung, ein Modul entspräche zwingend einem Raum und schränke damit Grundriss- oder Fassadengestaltung ein. Hierin unterscheidet sich die Modulbauweise, deren Tragsystem durch die Ausbildung der Fassaden und Innenräume im fertigen Zustand nicht mehr erkennbar ist, u. a. deutlich vom temporären Bauen mit Containern, die als fertige Raumzellen übereinandergestapelt werden und dies auch deutlich sichtbar machen.

Schweißen der tragenden Stahlelemente bei Cadolto

Schweißen der tragenden Stahlelemente bei Cadolto

Foto: Cadolto Modulbau

Besuch vor Ort

Um hier etwas tiefer in die Prozesse einzutauchen und zu verstehen, wie aus einzelnen Modulen die unterschiedlichsten Gebäude entstehen, haben wir Architekt:innen nach Cadolzburg, Halle (Saale) und Friesenhagen eingeladen, um einen Blick hinter die Kulissen der am weitesten verbreiteten Bauweise des modularen Bauens, der Stahlmodul-Produktion, zu werfen und verschiedene Systeme und Produktionsweisen kennenzulernen. Begleitet haben uns Joachim Deckert und Rainer Mester von Deckert Mester Architekten, Svetlana Faska und Cornelia Großkopf von Nickl & Partner, Marko Kraus von Gerber Architekten, Markus Ploecker von Schmidt Ploecker Architekten, Stefan Rappold von Behnisch Architekten, Anja Schröder von Maßwerk Architektur, Christian Stockschlaeder von Baukind und Steffen Walter von Heinle Wischer.

Grundsätzlich besteht die Konstruktion eines Moduls aus tragenden, dreidimensionalen Stahlrahmen, die materialoptimiert und verwindungssteif erstellt werden. Diese einzelnen im Werk vorgefertigten Module, die entwurfsbedingt unterschiedliche Abmessungen haben können, bilden die Basis des gesamten Gebäudes. Auf der Baustelle entsteht es dann durch Kopplung und Stapelung der Module mittels Verschweißen oder Verschrauben. Durch die so gebildete freitragende Stahlskelettstruktur ist man bei der Aufteilung der Innenräume – auch nachträglich – äußerst flexibel. Beim Ausbau kommen ausschließlich nicht brennbare Baustoffe zum Einsatz, um den geforderten Brandschutzanforderungen für dauerhafte Gebäude jederzeit gerecht werden zu können.

Grundierung der Module bei Cadolto

Grundierung der Module bei Cadolto

Foto: Cadolto Modulbau

Spezielle Expertise

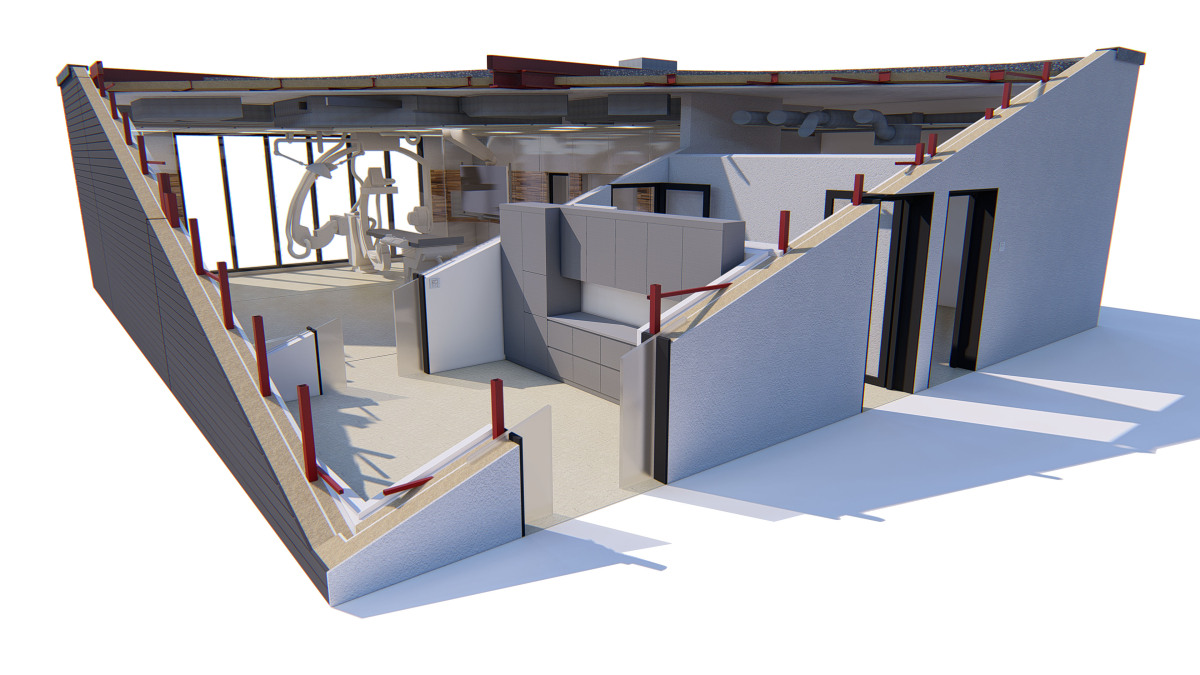

„Cadolto fertigt Module für die bereits zuvor genannten Typo-

logien und hat sich seit den 1980er-Jahren einen besonderen Schwerpunkt im Bereich Medizin erarbeitet. Krankenhäuser, OP- und MRT-Säle, Diagnostikkliniken, Labore und Reinräume gehören zu den Bauaufgaben, bei denen die spezielle Expertise des Modulbauers besonders gefragt ist“, weiß Peter Scheifele, Prokurist sowie Leiter Marketing und Kommunikation. In der etwa 6 000 m2 großen Produktionshalle in Cadolzburg werden die Module an festen Stationen gefertigt. Alle benötigten Materialien bringen Stapler an den jeweiligen Montageort. Grundsätzlich unterscheidet man bei Cadolto zwei statische Systeme: Für Gebäude mit einer sehr hohen Serialität, wie z. B. Bettenhäuser für Gesundheitsbauten, beruht das Modul auf tragenden Wänden, die ähnlich eines „fränkischen Fachwerks“ anhand der statischen Anforderungen konstruiert werden. Für individuellere Grundrisse arbeitet man mit einem freitragenden Stützen-Träger-Raster. Die maximalen Spannweiten liegen bei ca. 10 m. Der benötigte Stahl, unter anderem auch Recyclingstahl, wird anhand der konkreten Baupläne materialsparend bestellt und zugeschnitten, händisch verschweißt und mit einem einfachen Korrosionsschutz für die Zwischenlagerung versehen. Die Maßtoleranzen liegen wie im Stahlbau üblich bei < 0,5 mm. Nach einem Tag im Stahlbau beginnt der etwa 9- bis 22-tägige Ausbau, je nach Anforderung und Vorfertigungsgrad, der bei bis zu 90 % liegen kann. Eingebaut werden die mehrschichtigen Aufbauten für Boden, Decke, Innen- und Außenwände inklusive Wärmedämmung, Dampfsperre bzw. -bremse, Fenster- und Türelemente, Wandbekleidungen sowie Treppen bis hin zu den kompletten, fest eingebauten Ausstattungselementen wie Bäder oder Laboreinrichtungen.

Isometrie eines Hybrid-OPs

Isometrie eines Hybrid-OPs

Abb. Cadolto Modulbau

Sämtliche Gewerke, die hierfür benötigt werden, hat Cadolto vor Ort oder es werden entsprechende Subunternehmer beauftragt. Parallel zur Produktion der Module im Werk können auf der Baustelle bereits die Fundamente oder der Keller errichtet werden. Den Dimensionen der Module werden in erster Linie durch den Transport vom Werk auf die Baustelle Grenzen gesetzt – weswegen dem Aspekt der Logistik beim Modulbau ein besonderes Augenmerk zukommt

(s. auch Seite 110ff). Sie liegen bei Cadolto im Extremfall bei einer maximalen Länge von 22 m, einer Breite von 6,25 m und einer Höhe von 4,15 m. Vor Ort angekommen, lassen sich pro Tag etwa zehn Module stellen, was einer Fläche von etwa 1 000 m2 täglich entspricht. Die durchschnittliche Fertigstellung eines Modulgebäudes mit 10 000 m² von Auftrag bis Übergabe – inklusive Planung, Produktion, Montage und Inbetriebnahme – liegt bei Cadolto bei neun Monaten. Das Unternehmen strebt einen hohen Vorfertigungsgrad von bis zu 90 % an. Dabei ist eine unbegrenzte Wiederverwendbarkeit gegeben, die den Umbau, Rückbau oder eine Umsetzung von Gebäuden möglich macht und somit eine hohe Flexibilität für die Bauherren bietet. Während sich etwa 30 % der Module in diesem ReUse-Kreislauf bewegen und an neuen Standorten in Projekte eingehen, stehen 70 % der Gebäude dauerhaft.

Gleich kurze Bauzeiten trotz unterschiedlicher Vorfertigungsgrade

Anders als Cadolto bietet KLEUSBERG neben individuellen Modulbauten auch Containerlösungen für den temporären Einsatz sowie mit der Produktlinie ModuLine® ein standardisiertes Modulbausystem für eine schnelle Errichtung und Erweiterung von Gebäuden bis zu fünf Geschossen an. Insgesamt entstehen so in sechs Werken auf über 100 000 m2 großen Produktionsflächen ca. 5 000 m2 Gebäudefläche pro Woche. Bei unserem Besuch in Kabelsketal bei Halle (Saale) konzentrieren wir uns jedoch auf die Möglichkeiten und die Produktion der individuellen Modulbaulösungen. Als erstes und bislang einziges Modulbau-Unternehmen hat KLEUSBERG 2021 die allgemeine Bauartgenehmigung (aBG) vom Deutschen Institut für Bautechnik (DIBt) erhalten, was eine Vereinfachung der Prüfung und Genehmigung bedeutet. Die Module von KLEUSBERG entstehen ausschließlich nach dem Träger-Stützen-Prinzip mit punktförmiger Lastabtragung, da dieses Lastabtragungsprinzip die spätere Umnutzung eines Gebäudes und dadurch bedingte geänderte Raumaufteilungen problemlos ermöglicht. Der Vorfertigungsgrad liegt je nach Gebäudeanforderungen mit 50-70 % niedriger als bei den Marktbegleitern. Produziert wird in der Linie, das heißt die Module lassen sich auf Schienen von einer Station zur nächsten schieben, wo die nächsten Ausbauschritte erfolgen. Eine Besonderheit ist die spezielle Wendevorrichtung, mit der das komplette Modul gedreht werden kann, um die Decken nicht über Kopf montieren zu müssen.

Wendevorrichtung bei KLEUSBERG zum Drehen der Module nach erfolgter Deckenmontage

Wendevorrichtung bei KLEUSBERG zum Drehen der Module nach erfolgter Deckenmontage

Foto: KLEUSBERG

Der gesamte Produktionsprozess folgt dem Prinzip von Lean-Construction. „Der Fertigungsprozess wurde in den letzten Jahren immer weiter optimiert, etwa durch den Einsatz von Wasserlacken bei der automatisierten Grundierung der Boden- und Deckensprossen oder durch das Aussparen der Anschlusspunkte bei der Lackierung, um beim Verschweißen die VOC-Belastung zu reduzieren. Auch die Luftfilteranlagen in den Produktionshallen oder ein Storage-System für die Werkzeuge erleichtern die Arbeitsabläufe, erläutert Sebastian Bier, der uns durch die Produktion führt und im Unternehmen für den technischen Vertrieb zuständig ist. Die Produktion der einzelnen Module im Werk geht bei KLEUSBERG schneller als bei den Marktbegleitern, da ein größerer Teil der Ausbauarbeiten erst auf der Baustelle erfolgt. Die gesamte Bauzeit ist jedoch mit den Systemen anderer Hersteller vergleichbar – aber dennoch 70 % kürzer als mit konventioneller Bauweise. Die Entscheidung für das Bauen mit Modulen sollte also frühzeitig und abhängig von der Bauaufgabe und ihrer Wiederholungsrate von Raumfolgen getroffen werden. Denn dann lässt sich eine wirtschaftliche Serienvorfertigung gewährleisten. Darüber hinaus ist die Größe eines Gebäudes ausschlaggebend. Mindestens 1000-1500 m2 Bruttogeschossfläche sind eine gute Projektgröße, um wirtschaftlich modular zu planen und zu bauen; bei Kitas kann sie darunter liegen, ca. 600 m2 sollten es hier mindestens sein. Die maximalen Abmessungen der Module liegen transportbedingt ebenfalls bei ca. 22 x 6 x 4 m. Die Spannweite erreicht durchschnittlich ca. 6 m, kann aber je nach Stahlprofildimensionierung auch bis zu 8-10 m betragen.

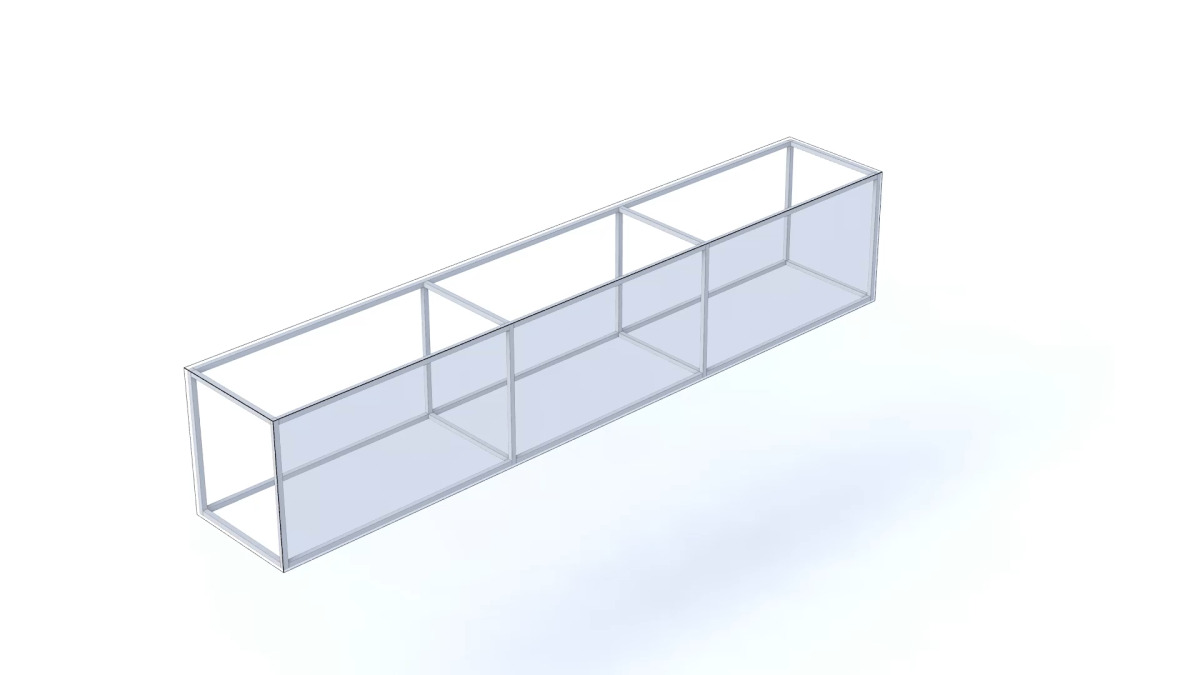

Prinzip der Lastabtragung über Stützen

Prinzip der Lastabtragung über Stützen

Abb.: KLEUSBERG

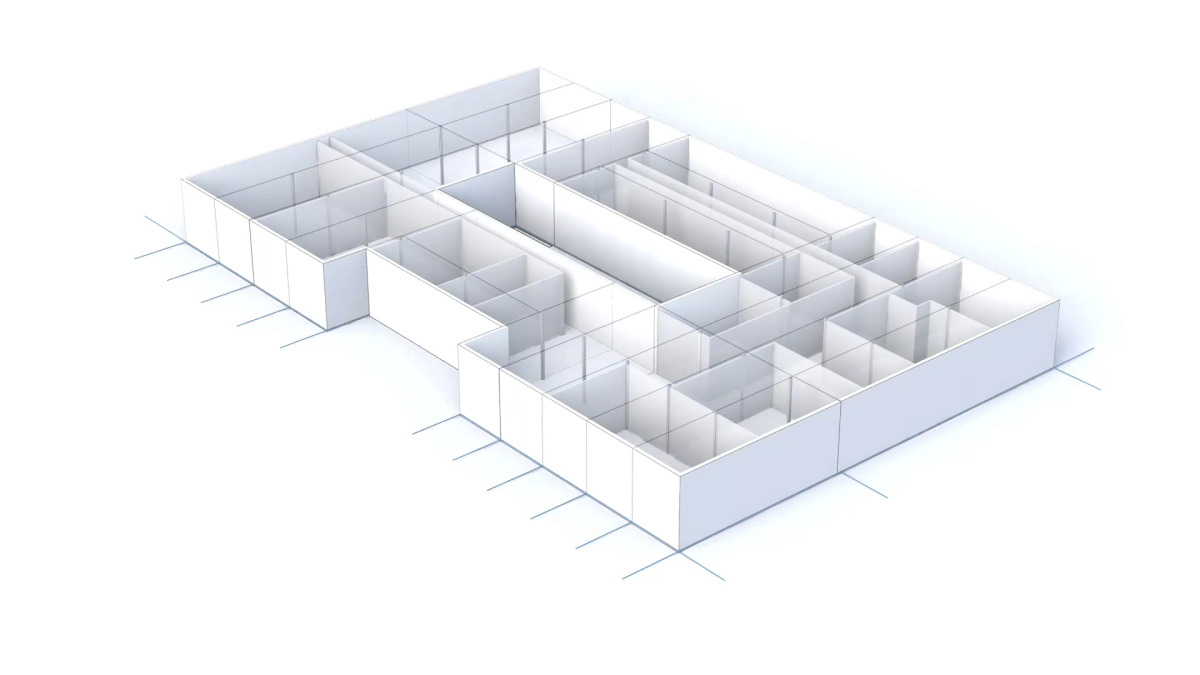

Die einzelnen Module lassen sich unabhängig von der Raumaufteilung im Inneren zu variablen Grundrissen zusammensetzen

Die einzelnen Module lassen sich unabhängig von der Raumaufteilung im Inneren zu variablen Grundrissen zusammensetzen

Abb.: KLEUSBERG

Neben den hier fokussierten Stahlrahmenkonstruktionen, mit denen das Unternehmen seit den 1990er-Jahren im Markt ist, fertigt KLEUSBERG seit ein paar Jahren auch Modulbauten in Holz; ein erstes Schulprojekt in reiner Holzmodulbauweise wurde 2021 in Berlin fertiggestellt. „Ein besonderes Augenmerk legen wir auf das Cradle-to-Cradle-Prinzip. Wir setzen keine Verbundwerkstoffe ein und etwa 96 % aller von uns verwendeten Baustoffe führen wir in den Wertstoffkreislauf zurück“, sagt KLEUSBERG-Marketingleiter Jan Ackerstaff. „Das Haupttragwerk besteht bei uns zu 100 % aus recyceltem Stahl, der in erster Linie aus Thüringen stammt.“

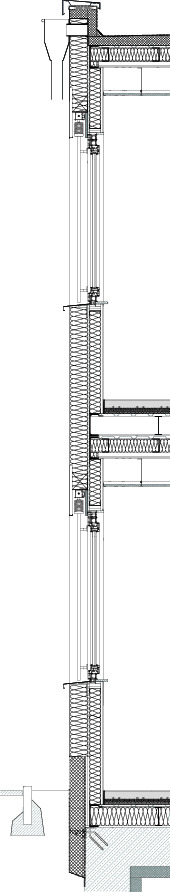

Fassadenschnitt durch ein ALHO-Modul

Fassadenschnitt durch ein ALHO-Modul

Abb. ALHO

Bedarfe erkennen und sich anpassen

Das dritte Werk, das wir uns anschauen konnten, befindet sich in Friesenhagen, zwischen Köln und Siegen. Hier fertigt die ALHO Systembau GmbH ihre individuellen Stahlmodule auf einer Produktionsfläche von ca. 25 000 m2 nach dem Prinzip der Lean Construction.

Produktionslinie bei ALHO. Die Podeste erleichtern den Monteuren den Zugang zu den Modulen

Produktionslinie bei ALHO. Die Podeste erleichtern den Monteuren den Zugang zu den Modulen

Foto: ALHO

Das statische System der Module beruht ebenfalls auf Stützen und Trägern. Boden und Decke werden zuerst gefertigt und anschließend mit den Stützen verbunden. Dabei werden die Decken wie die Böden hergestellt und erst bei der „Hochzeit“ gedreht. Die Abmessungen liegen bei ca. 18,50 x 5,30 x 4 m. Der Vorfertigungsgrad der ALHO-Module bewegt sich zwischen dem von Cadolto und KLEUSBERG, je nach Anforderung, und umfasst bereits den kompletten Innenausbau inkl. Elektroleitungen, Heizungs- und Lüftungsanlagen. Die Fertigung erfolgt ebenfalls in der Linie, die Eigenleistung liegt bei etwa 20 %, sämtliche Nachunternehmer werden für die Montage vor Ort oder auf der Baustelle direkt von ALHO beauftragt. „Wir haben zwei Produktionslinien und versuchen pro Linie möglichst ein Gebäude zu produzieren“, sagt Produktionsleiter Armin Weber. Acht bis zehn Module entstehen so pro Tag auf beiden Linien zusammen. „Und selbstverständlich versuchen wir die Prozesse stetig zu verbessern, etwa durch Podeste in der Fertigungsstraße, die einen ebenerdigen Zugang zu den Modulen gewährleisten und durch kleine Wägelchen, auf denen die benötigten Ausbaumaterialien bereitstehen.

Bereitstellen der benötigten Ausbaumaterialien

Bereitstellen der benötigten Ausbaumaterialien

Foto: ALHO

Eine wasserbasierte Grundierung vermindert die VOC-Ausdünstungen, eine punktuelle Belüftung in der Lackierkabine hilft beim Energiesparen“, so Weber weiter. Stolz ist man auch auf die zunehmende Digitalisierung im Planungsprozess. Die Baupläne können an den einzelnen Stationen über Monitore abgerufen und beliebig gezoomt werden, um Detailfragen zu klären. Und beim Plattenzuschnitt weiß man auch die kleineren Reststücke sinnvoll für die Produktion von Schächten und Kanälen zu nutzen. Auch bei ALHO öffnet man sich für das „Trendmaterial“ Holz im Modulbau. So laufen bereits erste Experimente mit hybriden Stahl-Holz-Konstruktionen, um die Vorteile beider Materialien bestmöglich zu verbinden. Ein Betätigungsfeld, das die beiden Marktbegleiter eher nicht bedienen, hat das Unternehmen im seriellen Wohnungsbau. ALHO gehört zu den Preisträgern im internationalen Wettbewerb „Serielles, modulares Bauen“ des Bundesministeriums, dem GdW Bundesverband deutscher Wohnungs- und Immobilienunternehmen und der Bundesarchitektenkammer. So konnten wir auf dem Gelände auch eine komplett ausgestattete Musterwohnung in Augenschein nehmen.

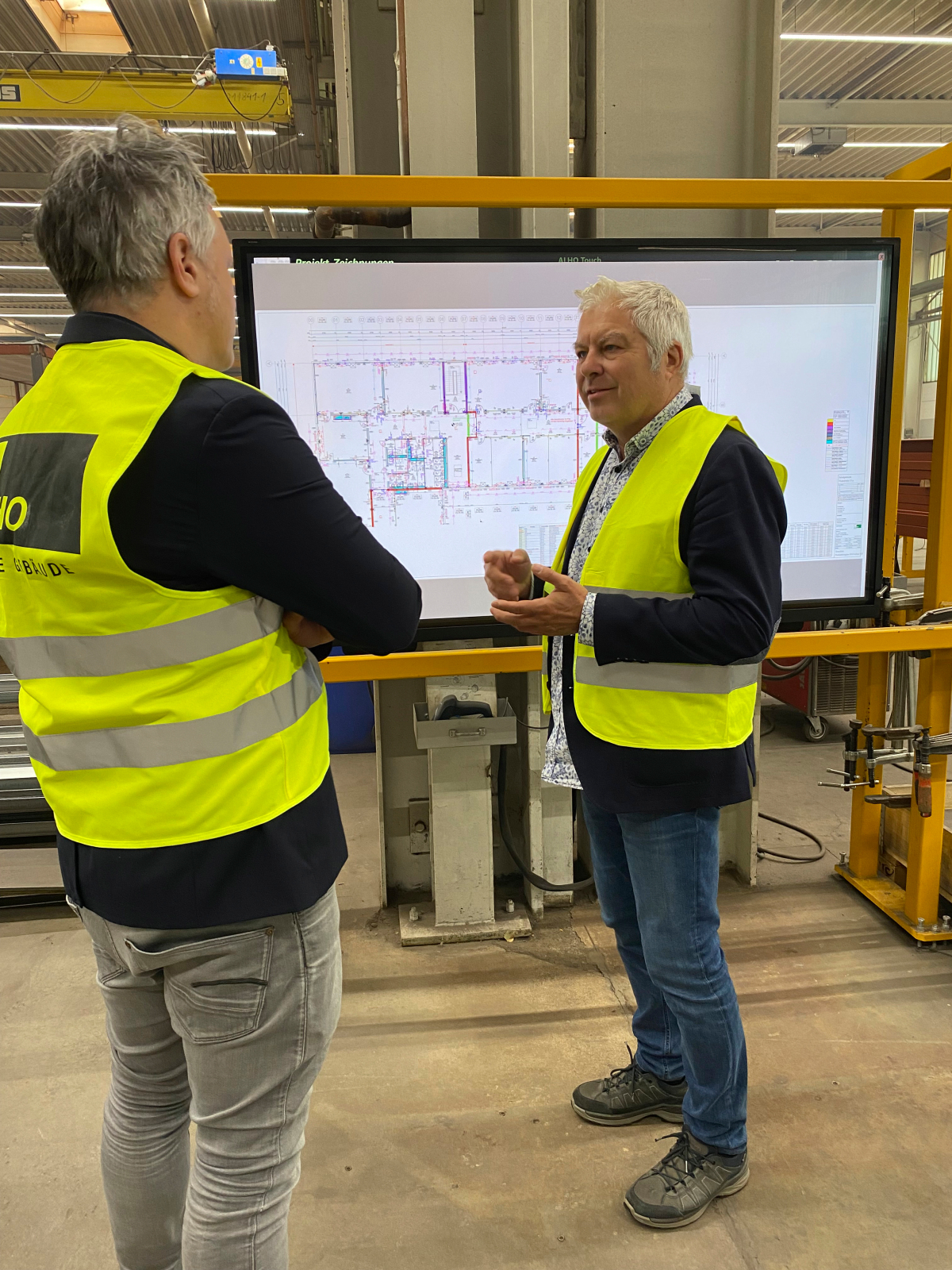

Die digitalen Baupläne können bei ALHO an den einzelnen Montage-

Die digitalen Baupläne können bei ALHO an den einzelnen Montage-

stationen jederzeit abgerufen werden

Foto: Katja Reich / DBZ

Erstaunt zeigten sich die Architekt:innen in allen besuchten Werken über den nach wie vor hohen handwerklichen Anteil innerhalb der industriellen Fertigung. Mehrfach wurde die Frage nach einem höheren Automatisierungsgrad in der Produktion gestellt. Möglich sei dies, wie man zum Beispiel aus der Produktion der Container wisse. Doch damit gehe eine eindeutige Reduzierung der individuellen Planungsmöglichkeiten einher. Darüber sind sich alle drei Unternehmen einig. Hier gelte es abzuwägen, inwieweit Modulgebäude gestalterisch dann noch mit konventionellen Bauweisen mithalten können. Das ist ein wesentlicher Punkt, bei dem keiner der Teilnehmenden Abstriche machen wollte – im Gegenteil. So fragte sich Anja Schröder von Maßwerk Architektur, wie flexibel man mit Modulen wirklich planen kann und Stefan Rappold von Behnisch Architekten interessierte vor allem, wie individuell Modulbau überhaupt sein kann. Dieses Interesse an der Konstruktionsweise zeigt ganz klar: Die Vorteile des modularen Bauens beeindrucken und können für entsprechende Projekte ausschlaggebend sein – doch nur, wenn die Gebäude auch architektonisch überzeugen, werden sie die nötige Akzeptanz in der Architektenschaft erzielen. Es liegt daher bei Bauherr:innen, Planer:innen und Modulbauhersteller:innen, gemeinsam mit wegweisenden Beispielen zu überzeugen. ⇥Katja Reich

Sebastian Bier (dritter von links) führte die Architektengruppe durch die KLEUSBERG-Produktion in Kabelsketal

Sebastian Bier (dritter von links) führte die Architektengruppe durch die KLEUSBERG-Produktion in Kabelsketal

Foto: Katja Reich / DBZ