Zukunftsgerechter und nachhaltiger Modulbau: Individualität trifft Vorfertigung

Vor dem Hintergrund des rasant steigenden Bedarfs an bezahlbaren Wohnungen sowie an Gebäuden für öffentliche Einrichtungen und Gewerbeflächen gewinnen serielle Bauweisen bzw. Modulbauten in Deutschland immer mehr an Bedeutung. Nicht ohne Grund: Denn durch den hohen industriellen Vorfertigungsgrad versprechen sie reduzierte Bauzeiten und optimale Kostenkontrolle bei gleichbleibend hoher technischer und gestalterischer Qualität.

Was ist eigentlich ein Modulbau?

Im Gegensatz zum konventionellen Bauen – hier entstehen Gebäude „Schritt für Schritt“ auf der Baustelle – werden Modulbauten zentral geplant und mit einem Vorfertigungsgrad von bis zu 80 bis 90 % im Werk produziert. Die so entstehenden Raummodule schließen neben Außenwand, Boden und Decke meist den kompletten Innenausbau inklusive Oberflächen-Belägen, Elektro-, Sanitär-, Heizungs- und Lüftungsinstallationen sowie sonstigen Festeinbauten ein. Die vorgefertigten Räume werden im Anschluss zur Baustelle transportiert und dort nach dem „Baukastenprinzip“ zusammengesetzt. Hier erfolgen dann auch die Endarbeiten an Außenwänden, Dächern

und inneren Verbindungen. Im Gegensatz zu den für eine dauerhafte Nutzung konzipierten Modulgebäuden stehen Gebäude aus Systemcontainern – diese sind vorrangig für die temporäre Nutzung ausgelegt.

Wie ist der Modulbau baurechtlich geregelt?

Da es sich bei Modulgebäuden um dauerhafte Gebäude handelt, werden die gültigen bauordnungsrechtlichen Vorschriften angewendet, wie sie auch für konventionelle Bauweisen gelten. Die baulichen Anforderungen sind grundsätzlich mit denen an den Massivbau vergleichbar. Da Modulbauten jedoch keine genormten Bauprodukte sind, stellen sie laut Musterbauordnung (MBO) eine „nicht geregelte Bauart“ dar. Ein Anbieter muss zur Genehmigungsfähigkeit eines solchen Gebäudes entweder über eine allgemeine Bauartgenehmigung (aBG) verfügen oder eine vorhabenbezogene Bauartgenehmigung (vBG) auf Basis allgemeiner bauaufsichtlicher Prüfzeugnisse (abP) erwirkt haben. Modulgebäude können in der Regel bis zu sechs Geschosse umfassen und zählen damit zur Gebäudeklasse 5. Innerhalb der verschiedenen Landesbauordnungen bestehen zudem zahlreiche regionale Regelungen – zum Beispiel im Hinblick auf den Schallschutz und Brandschutz.

Stahl, Holz, Beton oder Hybrid?

Modulbauten sind abhängig vom jeweiligen Projekt und Einsatzbereich in zahlreichen unterschiedlichen Bauweisen realisierbar. Am weitesten verbreitet ist die Stahlmodulbauweise. Dabei besteht die Konstruktion aus einem tragenden, dreidimensionalen Stahlrahmen – dies ermöglicht eine sehr schlanke und verwindungssteife Bauweise. Sie verfügt über ein geringes Eigengewicht und einen mehrschaligen Aufbau. Die Konstruktion ermöglicht es, durch Koppelung und Stapelung der einzelnen Raummodule großflächige Räume zu bilden. Dank der freitragenden Stahlskelettstruktur mit nichttragenden Innenwänden lassen sich die Räume auch nachträglich flexibel umgestalten, vergrößern oder verkleinern. Zudem sind in der Stahlbauweise nahezu alle transportablen Breiten und Längen möglich.

Weiterhin kommen beim Stahlmodulbau ausschließlich nicht brennbare Baustoffe zum Einsatz. Dadurch gibt es keine Einschränkungen beim Brandschutz und zudem besteht der Vorteil von biegesteifen Konstruktionen mit schlanken Profilen.

Ebenfalls immer häufiger zum Einsatz kommen Holzbaumodule. Am bekanntesten ist hier die Holzskelettbauweise. Grundelement dabei ist ein Traggerüst aus Holz. Dieses wird aus senkrechten Stützen und horizontalen Trägern gebildet, die an Knotenpunkten miteinander verbunden sind – ähnlich wie im Fachwerkbau. Die Flächen zwischen den tragenden Elementen werden mit Wärmedämmung ausgefacht und anschließend bekleidet. Bei der Holzrahmenkonstruktion trägt die Beplankung im Gegensatz zur Skelettbauweise teilweise auch Lasten, was in der Regel einen noch schnelleren Baufortschritt ermöglicht. Gerade unter Umweltgesichtspunkten punktet das Bauen mit dem nachwachsenden Baustoff Holz. Es ist klimafreundlich und nachhaltig und wird daher immer mehr nachgefragt. Ein Problem beim Bau von mehrgeschossigen Gebäuden kann jedoch immer noch der Brandschutz darstellen.

Raummodule aus Beton sind mit Böden, Wänden und Decken aus bewehrtem Normal- oder Leichtbeton ausgestattet. Die Lastenabtragung erfolgt bei diesen massiven und raumstabilen Konstruktionen über Wände und Decken. Alle Anforderungen an den Schallschutz und den Brandschutz werden ohne zusätzliche Maßnahmen erfüllt. Nachteil der Betonbauweise ist – je nach konkreter Ausführung – oftmals das deutlich höhere Gewicht der Module, wodurch die Module kleiner ausfallen als Stahl- oder Holzmodule, sowie eine geringere Flexibilität in der (nachträglichen) Umgestaltung von Räumen. Bei sogenannten Tischkonstruktionen sind für den Transport und die Verankerung zudem relativ aufwendige Hilfskonstruktionen erforderlich.

Nicht zuletzt kommen je nach Projektanforderung immer häufiger Hydrid-Lösungen zum Einsatz. Die Hybridbauweise vereint das Bauen mit Raummodulen mit der konventionellen Bauweise. Die Kombination verschiedener Bauweisen ist vor allem im Holzmodulbau verbreitet. Sie wird zunehmend aber auch bei Stahlrahmenmodulen eingesetzt. Beispiel: Überall dort, wo sich ein Raumraster wiederholt, können vorgefertigte Stahlrahmenmodule eingesetzt werden. Beton wird dann in den Bereichen verwendet, wo etwa über mehrere Etagen offene Lufträume, Treppenhäuser, Fahrstuhlschächte oder Unterkellerungen erforderlich sind. Klar ist: Die eine „beste“ Bauweise gibt es nicht. Am Ende entscheidet das Zusammenspiel von architektonischen und technischen Anforderungen, Fertigung, Transport, Logistik, welches Material für ein Projekt am besten geeignet ist.

Wo sind Modulbauten sinnvoll?

Grundsätzlich können Neubauten aller Art in Modulbauweise errichtet werden. Besonders prädestiniert ist der Modulbau bei sich wiederholenden Raumstrukturen und möglichst vielen identischen Nutzungseinheiten mit gleichen Abmessungen – zum Beispiel Wohnheime mit Apartments, Schulen und Kitas mit Gruppenräumen, Verwaltungsgebäude mit Büroräumen oder Krankenhäuser mit Bettenstationen. Trotzdem sind auch individuelle Grundrissvorstellungen abseits des „rechten Winkels“ umsetzbar. Neben der gewünschten Nutzungsart spielen bei der Entscheidung für ein in Modulbauweise geplantes Gebäude auch die kurzen Bauzeiten und der hohe Vorfertigungsgrad und damit verbunden die gleichbleibend hohe Qualität eine wichtige Rolle. Dank dieser Vorzüge ist es dem Hersteller KLEUSBERG (Wissen) beispielsweise gelungen, das 13 600 m² große Jobcenter in Dresden innerhalb von nur acht Monaten Bauzeit (gerechnet ab der Modulmontage) in höchster Bauqualität fertigzustellen. Bei der Realisierung eines Gebäudes an der TH Lübeck setzte der Anbieter auf die Möglichkeit des Hybridbaus. So wurden der Eingangsbereich und die Hörsäle in Stahlbetonbauweise realisiert, die übrigen Seminar- und Nebenräume in Modulbauweise – ein gutes Beispiel für die Flexibilität und Anpassungsfähigkeit modularer Gebäude.

Für Cadolto – ebenfalls Anbieter hochwertiger Modulbauten – kommen die Vorteile der Bauart insbesondere auch bei medizinischen Gebäuden zum Tragen. Ein Beispiel dafür ist die Coronataugliche Intensiv- und Intermediate-Care Station am Universitätsklinikum Düsseldorf. Hier wurde kürzlich vor dem Hintergrund der Pandemie in nur fünfeinhalb Monaten ein modernes, flexibel nutzbares Gebäude geschaffen. Die hochkomplexe medizinische Technik wurde beim Innenausbau schon im Werk komplett integriert und konnte im Vergleich zum konventionellen Bauen in deutlich höherer Qualität und mit weniger Mängeln verbaut werden. Nicht zuletzt konnte der Betrieb im umliegenden Krankenhaus nahezu störungsfrei weiterlaufen – was einen wichtigen wirtschaftlichen Faktor bedeutet.

Die Flexibilität, der hohe Vorfertigungsgrad und der schnelle Baufortschritt der Modulbauweise kamen auch beim neuen Schulungszentrum für Führungskräfte der Feuerwehr in Düren zum Tragen. Nach der Vorfertigung der verschiedenen Raummodule in der witterungsgeschützten Werkhalle des Modulbau-Spezialisten ALHO erfolgte die Errichtung des Gebäudes in nur drei Monaten Bauzeit – zum Festpreis und Fixtermin. Bis zu 72 Führungskräfte können am Standort Kreuzau nun gleichzeitig geschult werden. Herzstück des Gebäudes ist der fast 250 m² große, stützenfrei gestaltete Sitzungssaal im Erdgeschoss, der in ein dreigeschossiges Atrium übergeht, an das die Schulungsräume grenzen. Für die Konstruktion des großen Saals wurden Sondermodule mit bis zu 16 m Länge vorgefertigt.

Wie viel Vorfertigung ist sinnvoll?

Der Vorfertigungsgrad richtet sich grundsätzlich immer nach der Art des jeweiligen Bauvorhabens sowie auch den Kapazitätsauslastungen und Durchlaufzeiten in der Produktion des jeweiligen Herstellers. Die witterungsunabhängige serielle Vorfertigung unter stetig kontrollierten Bedingungen führt – verglichen mit dem konventionellen Bauen – zu erheblichen Qualitätsvorteilen und minimiert Fehlerquellen. Dies gilt insbesondere auch für den Innenausbau mit der kompletten Gebäudetechnik wie Elektro- oder Lüftungsanlagen. Nicht zuletzt trägt ein hoher Vorfertigungsgrad maßgeblich dazu bei, die Belästigung auf der Baustelle durch Lärm, Schmutz und Verkehr auf ein Minimum zu reduzieren.

Wo liegen die Grenzen beim Modulbau?

Neben zahlreichen Vorteilen hat der Modulbau naturgemäß auch Grenzen. Die einzelnen Raummodule lassen sich je nach Anforderungen heute in Breiten bis etwa 4 m, Längen bis zu 20 m und Höhen bis 4 m wirtschaftlich realisieren und transportieren. Zudem können – auch unter Kostengesichtspunkten gesehen – bei einer Geschosshöhe von 4 m in der Regel höchstens ca. sechs Vollgeschosse übereinandergestapelt werden. Für noch höhere Gebäude wäre eine andere Art der Aussteifung erforderlich – dies würde automatisch zu einer anderen Bauweise führen. Sollten großflächige stützenfreie Räume benötigt werden, empfiehlt sich die Kombination mit beispielsweise aus Beton gefertigten Bauteilen. Die Größenbegrenzung der Raummodule wird nicht zuletzt durch ihre Transportfähigkeit bedingt. Der Weg zur Baustelle erfolgt in der Regel über Schwertransporte – diese müssen das vorhandene Straßennetz sowie Brücken passieren. Zudem gibt es auch hinsichtlich der benötigten Flächen einiges zu beachten: Raummodule werden nebeneinander und übereinander montiert. Dem folgend sind auch an Schnittstellen zu bestehenden Gebäudeteilen mögliche Höhenunterschiede zu berücksichtigen. Nicht zuletzt hat die serielle und modulare Bauweise gewisse Einschränkungen hinsichtlich der Gestaltung. Freiformen und runde Gebäudeecken sind nahezu unmöglich bzw. nicht wirtschaftlich darstellbar. Für Planer sollte daher die Maxime sein, die standardisierten Leitdetails der Modulbauweise in Einklang mit ihrem individuellen Entwurf zu bringen.

Welche Chancen bietet BIM im Modulbau?

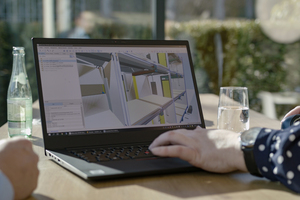

Die Modulbauweise eignet sich durch die serielle Fertigung mit vielen Standardbauteilen besonders für die Digitalisierung. Mit der Anwendung der digitalen Planungsmethode des „Building Information Modeling“ (BIM) lässt sich die Prozesskette vom Entwurf und der Planung über die industrielle Vorfertigung im Werk bis zur Baustelle in noch weiter optimieren bzw. noch effizienter gestalten. Dabei ergänzt die Methode BIM perfekt die für den Modulbau typische Verlagerung der Detailplanung bereits an den Beginn eines Bauprojekts. So können alle Planungsdetails – zum Beispiel mit der Software Revit – weit vor Baubeginn am konkreten 3D-Modell präzise geklärt werden. Dank der anschaulichen Visualisierung können nach den Erfahrungen der Hersteller schon von Beginn an Planungsgespräche mit allen Beteiligten deutlich effizienter geführt und verbindliche Entscheidungen frühzeitiger getroffen werden. Die jeweils in Echtzeit optimierten Planungsdaten stehen im 3D-Modell allen Beteiligten unmittelbar zur Verfügung – das beschleunigt den Prozess deutlich. Zudem steigt die Produktivität, die Fehlerquote sinkt und die aufwendige, teils doppelte Datenerfassung von Änderungen wird verhindert. Letztendlich wird die eigentliche Bauqualität verbessert. Nicht zuletzt bietet BIM auch bei der Lebenszyklusbetrachtung eines Bauwerks neue Perspektiven. Während der Nutzungszeit hat das Facility Management alle Informationen wie Wartungszyklen von Bauteilen jederzeit parat. Und auch hinsichtlich aller eingesetzten Bauteile und Materialien, Energiebilanz und Ökobilanz liegen alle relevanten Daten digital vor. Für die Zukunft bietet der konsequente Einsatz von BIM innerhalb einer durchgängigen IT-Landschaft in Verbindung mit einer weiteren Automatisierung weitere Optimierungspotentiale entlang der gesamten Wertschöpfungskette. Die Hersteller erwarten, dass sich der Produktionsprozess mittels Robotik weiterentwickeln wird – bis hin zur Automatisierung des kompletten Herstellungsverfahrens. Dies führt zu einer weiteren Standardisierung, einen noch höheren Vorfertigungsgrad und einer nochmaligen Reduzierung der Leistungen „on site“.

Wie nachhaltig sind Modulgebäude?

Ein besonderer Vorteil der Modulbauweise ist der deutlich geringere Ressourcenverbrauch gegenüber dem konventionellen Bauen. Durch die detaillierte Materialkalkulation und den effizienten Materialeinsatz werden die Rohstoff-Ressourcen nachhaltig geschont. Zudem lassen sich durch moderne Bearbeitungstechnologien wie die Lasertechnik im Werk Abfälle und Verschnitt reduzieren. Darüber hinaus ermöglicht die industrielle Produktion eine lückenlose Dokumentation für die Ökobilanz: Von der Rohstoff- bzw. Materialbeschaffung über den Energieverbrauch bei der Fertigung bis hin zu allen Transportwegen. Ganz wichtig sind auch die vergleichsweise deutlich geringeren Umweltbelastungen auf der Baustelle. Einen positiven Effekt hat auch die „Just-in-Time“-Lieferung der Raummodule – diese verringert den Verkehr auf der Baustelle und in der Umgebung erheblich. Ebenfalls ein wichtiger Aspekt in puncto Nachhaltigkeit ist die Möglichkeit des Rückbaus nach Ende des Lebenszyklus. Nach der Demontage von Dach und Fassade können die einzelnen Module in der Regel ganz einfach aufgenommen und abtransportiert werden. Zudem lassen sich die – auch in Hybrid-Bauweise erstellte Module – sortenrein trennen und fast vollständig recyceln – so können sie dem Wertstoffkreislauf wieder zugeführt werden und beispielsweise in einem neuen Gebäude zum Einsatz kommen. Ein wichtiger Schritt hin zur echten Kreislaufwirtschaft. Außerdem lassen sich Modulgebäude ganz oder teilweise an andere Standorte versetzen und verbessern so durch weitere Nutzungszyklen in erheblichem Maße die CO2-Bilanz, was so keine andere Bauweise kann.

Fazit

Der Modulbau wird sich immer im Spannungsfeld von „Individualität und Vorfertigung“ bewegen und bietet je nach spezifischen Anforderungen der Bauaufgabe in vielerlei Hinsicht eine echte Alternative zu konventionellen Bauweisen. Vor allem die kürzere Bauzeit, die hohe Termin- und Kostensicherheit, die gleichbleibende Ausführungsqualität sowie die hohe Nachhaltigkeit sprechen für das Bauen mit Raummodulen. Und auch in puncto architektonische Gestaltungsmöglichkeiten ist mittlerweile vieles machbar. Mit zunehmendem Einsatz digitaler Tools bei der Gebäudeplanung entstehen zudem auch zukünftig zusätzliche Potenziale für den Modulbau. Jens Meyerling