Alles – außer gewöhnlich

Altstoffsammelzentrum, Feldkirch/AT

Mit dem Bau des neuen Altstoffsammelzentrums in Holzbauweise erfüllt die österreichische Gemeinde Feldkirch nicht nur ökologisch hohe Standards. Es entstand ein außergewöhnliches Gebäude, das praktisch und effizient die Anforderungen eines Recyclinghofs erfüllt. Dieses Highlight des konstruktiven Holzbaus erhielt den renommierten Vorarlberger Holzbaupreis 2015.

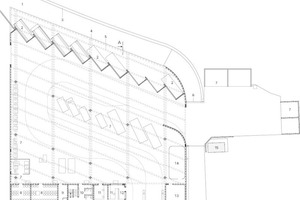

2015 wurde inmitten des Ortskerns von Feldkirch an exponierter Stelle das neue Altstoffsammelzentrum Feldkirch errichtet. Heute werden hier jährlich 3 100 t Abfall verladen, Glas verkippt und Müll getrennt. Bis zu 500 Kunden am Tag und etwa 45 unterschiedliche Abfallsorten erfordern reibungslose logistische Abläufe. Die beauftragten Architektenbrüder Marte.Marte aus Feldkirch haben die anspruchsvolle Bauaufgabe mit einem sprichwörtlich herausragenden Gebäude gelöst. Bis das so möglich war, mussten aber einige Hürden genommen werden.

Hangsicherung notwendig

Zunächst hatten es die Experten mit einem schwierigen Baugrund zu tun. Das abfallende Terrain hinter dem Grundstück bot aufgrund der lockeren Bodenbeschaffenheit keine gesicherte Grundlage. Daher musste man vor Beginn der eigentlichen Bauarbeiten eine umfangreiche Hangsicherung hinter dem Gebäude vornehmen. Die Lösung bestand aus massiven Beton-Stützmaßnahmen, die das Aufbringen zusätzlicher Lasten wie Bauwerk, Fahrzeuge etc. erst möglich machten. Auf der Rückseite des neuen Gebäudes musste zum Schutz vor Steinschlag zusätzlich ein Damm gegen die Felswände des stadtmittig gelegenen Ardetzberges errichtet werden.

Im Gegensatz dazu hatte die Gemeindeverwaltung Feldkirch aber noch eine positive Überraschung zu bieten: Die geplante Gebäudefassade konnte aus unbehandelter einheimischer Lärche – direkt aus dem gemeindeeigenen Stadtwald - gebaut werden. Der nachhaltige Holzbau stammt somit direkt von den Bauherren. Alle beheizten Gebäudeteile wurden in Passivhausstandard verwirklicht. „Auf Wunsch der Bauherren haben wir das Gebäude von Beginn an in Holzbauweise geplant,“ berichtet Bernhard Marte. „Natürlich hat sich Holz als nachwachsender Baustoff angeboten, da es beim Altstoffsammelzentrum um Recycling und Wiederverwerten geht. Ein weiteres Anliegen war uns, das Bauwerk so zu gestalten, dass es sowohl für die Mitarbeiter als auch für die Kunden eine hohe Aufenthaltsqualität bietet. Eine gewisse Herausforderung war es, gemeinsam mit den Bauherren die Struktur für eine Muster-Sammelstelle zu entwickeln.“

Nachwachsender Rohstoff für Tragkonstruktion Hülle und Dach

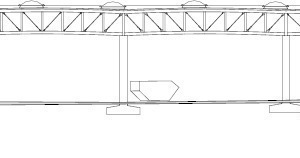

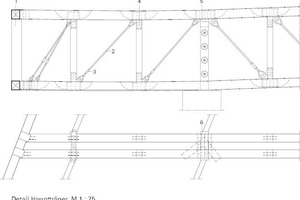

Das Dach der Halle besteht aus einer kunstvollen Fachwerkkonstruktion. Um eine hohe Flexibilität für die sich rasch wandelnden Sortierklassen und eine gute Übersicht für Kunden zu erreichen, galt es, auf aussteifende Elemente wie Wandscheiben und Windverbände im Halleninneren zu verzichten. Alle Holzteile mussten daher eingespannt werden. Kreuzförmige Gabel-Hauptstützen aus Brettschichtholz wurden verleimt und in Stahlfüße eingespannt. Dies ermöglicht große Spannweiten: 15 m sind es von Stütze zu Stütze, dazwischen 15 m Platz für die Durchfahrt.

Auch die Knoten der Fachwerke sind aus Stahl und mit diagonalen Zugstäben ausgesteift, sie tragen wesentlich zur Statik bei. Da das Hauptträgerfachwerk schräg zum Sekundärträgerfachwerk liegt, musste jeder Anschlusspunkt präzise eingemessen werden. Darauf liegt, ebenfalls in Elementen, die Brettstapeldecke.

Die Grundfläche der Halle beträgt ca. 3 875 m². Über eine große Rampe erreichen täglich viele LKW das Gelände. Durch den Höhenunterschied zur Halle können auch Großcontainer problemlos befüllt und abtransportiert werden.

Erfolgreiches Experten-Team

Die Architekten, Tragwerksplaner und Holzbau-Experten erreichten gemeinsam diesen Erfolg in einer Bauzeit von 15 Monaten. Die Aufgaben der anspruchsvollen Tragwerksplanung übernahmen die Experten der M+G Ingenieure aus Feldkirch, die alle erforderlichen statischen Berechnungen und Nach-

weise für das Bauvorhaben erbrachten.

Sämtliche tragenden Elemente in den Wänden wurden sichtbar ausgebildet. Für präzise Details hat man mit großem Aufwand Vollgewindeschrauben eingesetzt. Um Dachlasten abzutragen, wurden in die Wände zusätzliche Holzsteher mit 8 x 14 cm Abmessung im Abstand von 60 cm eingearbeitet, so dass eine Vollholzbrettstruktur entsteht. Die Unter- und Obergurte der Fachwerkträger wurden aus gestalterischen Überlegungen zweiteilig ausgeführt. Die zweiteiligen Obergurte konnte man perfekt auf die Kreuzstützen aufbringen.

Die Zusammenarbeit mittels digitaler Planung bei komplizierten statischen Berechnungen wie hier ist ein großer Vorteil für alle Beteiligten und bietet generell größere Planungssicherheit. Insgesamt bildet die wichtigste Grundlage für ein erfolgreiches Projekt die Kommunikation aller Baubeteiligten. Die Daten der Tragwerksplaner werden vom Architekten noch einmal explizit geprüft, viele konstruktive Details haben Auswirkungen auf andere Bauteile wie Fassaden und fallen daher auch in den Verantwortungsbereich des Architekten. Schnittstellen im Team müssen daher genau geregelt sein. In diesem Fall war der wichtigste Aspekt eine frühzeitige Zusammenarbeit zwischen Architekt und Tragwerksplaner. Zahlreiche Tragwerksvarianten wurden vorab „durchgespielt“, um Lösungen zu finden, die sowohl technisch als auch wirtschaftlich mit vertretbarem Aufwand realisierbar waren.

„In den letzten Jahren wurden die Planungswerkzeuge für Statiker nahezu gänzlich digitalisiert,“ berichtet Josef Galehr, Geschäftsführer der M+G Ingenieure. „Dies hat Auswirkungen auf den gesamten Planungsprozess und die einzelnen Planungsschritte. Mit den CAD-Zeichenprogrammen können wir intelligente 3D-Berechnungen und Zeichnungen erarbeiten – das war bei diesem Bauvorhaben gerade bei der Planung von schrägwinkeligen Trägeranschlüssen ein wichtiger Aspekt.“

„Die konstruktive Zusammenarbeit von Architekten und Tragwerksplanern ist unerlässlich bei einem Bauvorhaben dieser Größenordnung und in diesem Fall optimal abgelaufen,“ sagt Bernhard Marte über das Zusammenwirken der beteiligten Experten.

Fix und fertig vorproduzierte Fassadenelemente

Detailliert und präzise zu planen sind auch die Schritte der Vorfertigung. „Für einen Familienbetrieb unserer Größe mit 16 Zimmerern und sechs Tischlern ist ein Ingenieurbau-Projekt in dieser Größenordnung mit der hier geforderten Geometrie der Konstruktion im Grundriss und auch im Höhenverlauf schon eine Herausforderung,“ berichtet Matthias Kaufmann von Zimmerei Kaufmann aus Reuthe. „Die Herstellung und auch der Transport der Bauelemente war keine kleine Aufgabe,“ fügt er hinzu. Gemeint ist damit beispielsweise die ausgesprochen große Dimension der Holzbauteile. Die technische Umsetzbarkeit von hohen architektonischen Anforderungen musste mit den Vorgaben der Tragwerksplaner in Einklang gebracht werden. Hinzu kamen von Seiten der Behörden noch hohe Brandschutz-Anforderungen. Die Zimmerei hat aus Kapazitätsgründen auch auf andere Holzbaufirmen zurückgegriffen und diverse Abbundarbeiten komplett ausgelagert.

Es wurden möglichst große, jedoch noch ohne Sondergenehmigung zu transportierende Elemente projektiert, die eine kurze Montagedauer und möglichst wenige Gewerke-Schnittstellen vor Ort erzeugen. Sämtliche Bauteile, Wand- und Dachelemente sowie Fachwerke wurden im Werk in Reuthe vorproduziert und fertig auf die Baustelle geliefert. Auch die Fassade wurde großzügig vorelementiert, um die Montagezeit so gering wie möglich zu halten. Das Aufstellen, Transportieren und Versetzen der Bauteile erfolgte mit einem LKW-Kran und zwei Teleskopbühnen. Im ersten Bauabschnitt wurde bereits das gesamte Hauptgebäude errichtet. Nach dem Aufstellen der Hauptstützen hat man nach und nach die Fachwerke montiert, bis das beeindruckende sichtbare Dachtragwerk entstand.

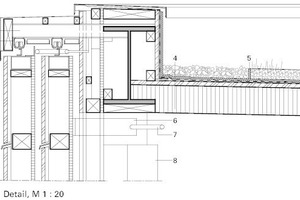

Das Dachtragwerk wurde mit einer Massivholzplatte belegt und erhielt eine Dachabdichtung und Dachbegrünung. Im zweiten Bauabschnitt hat man schließlich die Nebengebäude aus vorgefertigten Pfosten-Riegel Wandelementen und Massivholzdecken gebaut. Die Zwischendecke ist als Betonverbunddecke ausgeführt.

Effizient ausgetüftelter Brandschutz

Hohe brandschutztechnische Auflagen erforderten ein ganzheitliches Konzept. Für eine optimale Lösung hat man zwei Brandbekämpfungsabschnitte definiert. Einerseits wurde das gesamte Gebäude mit der Brandschutzanforderung R30 realisiert. Zusätzlich wurden die Lagerstellen für die Problemstoffe im Erdgeschoss des Nebengebäudes als REI 60 Abschnitt ausgeführt. Der Brandschutz der Holzbauteile wurde durch eine ausreichende Dimensionierung mittels Abbrandrate erzielt. Den Brandschutz der Stahlteile gewährleistet eine Brandschutzbeschichtung in R 30.

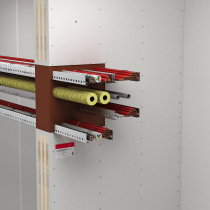

Die Wandelemente der Problemstofflager sind mit einer beidseitigen Beplankung aus Feuerschutzplatten bekleidet, sodass ein Feuerübertritt an diesen Stellen verhindert wird. Ergänzt hat man dies durch Brandschottungen: Leitungen und Kabel werden direkt durch die hochfeuerhemmende Wand geführt. Sowohl der Dachaufbau als auch der Wandaufbau wurden zudem von einem Schalltechniker detailliert untersucht und nach dessen Vorgaben realisiert.

Die innovativen Konzepte der beteiligten Experten machen dieses Bauvorhaben zu einem beispielhaften Projekt intelligenter Architektur und Tragwerksplanung im Holzbau, das für Feldkirch auf lange Sicht ein besonders nachhaltiges und wertvolles Gebäude ist. Eva Mittner, Isen

Baudaten

Standort: Kapfstraße 109, Feldkirch/AT Typologie: Gewerbebau

Bauherr: Amt der Stadt Feldkirch

Nutzer: Stadt Feldkirch Architekt: Marte.Marte Architekten, Bernhard Marte, Stefan Marte,

Mitarbeiter: Martin Skalet

Bauleitung: Schatzmann Ingenieure, Feldkirch/AT, www.sch-e.at

Bauzeit: Oktober 2011 – Juli 2013

Fachplaner

HKLS und Elektrik: Stadtwerke Feldkirch/AT, www.feldkirch.at/stadtwerke

Holzbau: Kaufmann Zimmerei und Tischlerei, Reuthe/AT, www.kaufmannzimmerei.at

Projektdaten

Netto-Grundfläche: 11 155,5 m²

Nutzfläche gesamt: 3 875 m² (Hallenbereich, Kundenparkplätze entlang der Kapfstraße, Zu- und Abfahrt sowie der Außenbereich für die Grünmüllabgabe)

Hauptnutzfläche: 2 550 m²

Bebaute Fläche: 2 370 m²

Brutto-Rauminhalt: 16 408 m³

Umbauter Raum: 20 500 m³

Energieträger: beheizte Räume mit Nahwärme von der bestehende Heizanlage des nebenliegenden Bauhofs