DigitalTWIN – der digitale Zwilling

Digitale Zwillinge ermöglichen es schon heute, wichtige Informationen über Produkte und Prozesse digital zu nutzen. Das Forschungsprojekt DigitalTWIN, an dem u. a. seele und Werner Sobek beteiligt sind, möchte dies ausweiten und in die Arbeitsprozesse integrieren. Die Abläufe zwischen Projektpartnern und entlang der gesamten Wertschöpfungskette sollen sicher und einfach gestaltet werden können.

Ein digitaler Zwilling ist ein immaterielles Abbild von Objekten der realen Welt. „Digitale Zwillinge“ gibt es auch im Bauwesen. Allerdings oft nur bei einzelnen Partnern für ihr jeweiliges Aufgabengebiet und in vielen verteilten IT-Systemen. Der einfache Zugriff auf Informationen zu einem späteren Zeitpunkt oder durch andere Projektpartner ist nicht gegeben. Auch die Interpretation, welche Informationen einen digitalen Zwilling bilden, variieren stark – nicht nur im Bauwesen, sondern auch in anderen Industrien. So wird teilweise schon bei der Nutzung von 3D-Bauteildaten von einem digitalen Zwilling gesprochen.

Wer Planungs- und Bauprojekte kennt, der weiß, dass zu einem nachvollziehbaren, retrospektiven Verständnis von Projektentscheidungen nicht nur geometrie- und objektspezifische Metadaten – wie Material, Fertigungscharge oder Einbauort – benötigt werden. Typischerweise laufen Projekte in mehreren Iterationen ab und werden in Zusammenarbeit mit dem Kunden, Architekten, den Ingenieuren und ausführenden Unternehmen sukzessive detailliert. Entscheidungen für eine Entwurfsvariante, ein Material oder Produkt sind auf eine Vielzahl von Gründen und auf Expertisen mehrerer Partner zurückzuführen. Effizientere und wirtschaftlichere Lösungen werden durch Variantenvergleich und zahlreiche Optimierungen beispielsweise bei Geometrie, Material und Fertigungsverfahren erzielt. Neben der architektonischen Absicht sind Fertigungs- und Montageparameter oder Betriebsprognosen für eine gesamtheitliche und optimierte Planung wichtig. Durch Einbeziehung dieser vielfältigen Einflüsse werden die Lösungen und Prozesse projektspezifisch untersucht und optimiert.

Durch die fehlende Menge von gleichen Teilen und die von Projekt zu Projekt wechselnden Charakteristika und Partner unterscheidet sich das Bauwesen wesentlich von Industrien wie der Automatisierungstechnik oder der Automobilbranche. Trotzdem sind diese Industrien mit hochintegrierten, automatisierten und standardisierten Prozessen wesentliche Orientierungsmärkte, wie im Bauwesen mit digitaler Planung und digitalen Zwillingen umgegangen werden kann.

Für Planer wie für fertigende Unternehmen gilt, dass man von anderen Industrien aber auch durch offene Diskussion über Industrie 4.0 und BIM voneinander lernen kann, um gemeinsam branchenspezifische Antworten zu finden.

Im Forschungsprojekt DigitalTWIN – Digital Tools and Workflow Integration for Building Lifecycles werden solche grundlegenden Diskussionen geführt. Bis 2021 entwickelt das Konsortium Lösungen für vernetzte Dienste von der Planung bis zum Betrieb und für die durchgängig digitale Administration von Prozessen und Abläufen. Die Vernetzung und Automatisierung entlang der Wertschöpfungskette und mit Partizipation der kleinteiligen und vielschichtigen deutschen Planerwelt und Wirtschaft stehen dabei im Fokus. Im Rahmen des Smart Service Welt II - Förderprogramms wird DigitalTWIN durch das Bundesministerium für Wirtschaft und Energie (BMWi) gefördert.

Der digitale Zwilling in Planung, Fertigung und Betrieb

Das Konsortium entwickelte drei Anwendungsfälle, die exemplarisch die relevanten Fragestellungen und die Schnittstellen zwischen Planung, Fertigung und Gebäudebetrieb thematisieren:

1. Monitoring im Gebäudebetrieb und Wartungsunterstützung am Beispiel von überwachten Fassaden

2. Qualitätssicherung am Beispiel von Schweißarbeiten und einer virtuellen Schweißprüfung

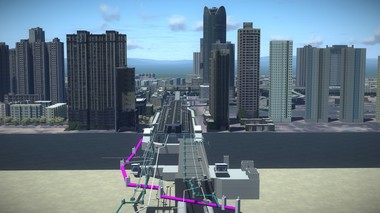

3. Augmented Reality-Montageunterstützung am Beispiel einer Gitterschalen-Konstruktion auf der Baustelle

Insbesondere für Fall 3 ist die Durchgängigkeit von Planung zu Fertigung und Montage auf der Baustelle wichtig. Heute werden die Schritte der Maß- und Toleranzkontrolle durch mehrere Mitarbeiter manuell auf der Baustelle durchgeführt, in den Büros des Stahlbauers und der beratenden Ingenieure aufbereitet und an Prüfingenieure und Kunden weitergeleitet und geprüft.

Bis Entscheidungen, Freigaben oder Expertise vor Ort verfügbar sind, vergehen typischerweise Tage bis Wochen. Das Konsortium des Forschungsprojekts DigitalTWIN möchte deshalb zeigen, dass bei einer konsequenten Nutzung neuer digitaler Technologien, abgestimmter digitaler Schnittstellen und offener Standards ein schnellerer und situationsbezogener Austausch von Informationen möglich ist.

Verlässliche Standards und Datenhoheit: Voraussetzung für die breite Nutzung

Da über einen Gebäudelebenszyklus hinweg viele unterschiedliche Partner eingebunden sind, ist ein verlässlicher Einsatz von Datenformaten sowie Schnittstellendefinitionen über Softwaregenerationen und über Software-Ökosysteme hinweg wichtig.

DigitalTWIN entwickelt deshalb eine vertrauenswürdige, vernetzbare Cloud-Cluster-Infrastruktur weiter, die sowohl eine Datenhoheit und den Datenschutz im Bauprojekt als auch Transparenz hinsichtlich der Datennutzung durch Softwareanbieter ermöglicht. Wichtige Vorarbeiten wurden auf Initiative der mittelständischen Automatisierungsindustrie im Forschungsprojekt scaleIT vorangetrieben und in DigitalTWIN weitergeführt.

Vorteile digitaler Technologien auf der Baustelle und im Betrieb

Solche vertrauenswürdigen, offenen und sicheren Basisinfrastrukturen sind nicht nur für den Hersteller, sondern auch für den langfristigen Gebäudebetrieb wichtig. IT-Infrastruktur nicht erst nach Fertigstellung bereitstellen zu können, sondern während der Bauphase und mit der Möglichkeit unterschiedlichste Partner und Gewerke partizipieren zu lassen, ist Grundvoraussetzung für eine Verbesserung der Abläufe während der Bauphase, einer schnelleren Inbetriebnahme und Systemintegration für den Gebäudebetrieb sowie einer flexiblen Austauschbarkeit und Weiternutzung von Technik bei Wartungen und Diensten für Nutzer und Betreiber.

Ein vernetzter digitaler Zwilling mit Abbildung von Objekt-, Prozess- und Werkzeugdaten ermöglicht die Reduktion des heute immer wieder gegebenen Informationsverlustes an kritischen Schnittstellen und im Verlauf von Bauprojekten. Bis verlässliche Standards industrieweit implementiert sind, bleibt für eine effektive Projektarbeit nur, sich mit Partnern frühzeitig und offen über Abläufe, Datenaustausch und Datenmangement abzustimmen.

Digitaler Zwilling, Industrie 4.0 und BIM sind Lösungen?

Wichtig ist die selbstkritische Auseinandersetzung mit bisherigen Abläufen und Prozessen und dem Hinterfragen, was die Kernkompetenz der Dienstleistung oder des Produkts ist. Darauf aufbauend kann man gezielt Abläufe systematisieren und für digitale Werkzeuge und digital gestütztes Arbeiten vorbereiten. In gleicher Weise wird bewusst, welche Informationen zum Kern-Knowhow gehören und besser nicht digital geteilt werden. Am Ende steht die Auswahl des richtigen Software-Tools oder einer kompletten IT-Systemlandschaft mit Werkzeugen, Datenmanagement und Hostingdiensten, um Daten effektiver und effizienter verarbeiten, nutzen und sicher teilen zu können.

Machen Sie mit bei der Bedarfsanalyse

Um diese vielfältigen Anforderungen bei der Schnittstellenausprägung und der Informationsweitergabe zu kategorisieren, wird in Zusammenarbeit mit der Universität Stuttgart eine Bedarfsanalyse durchgeführt. Marktteilnehmer des Bausektors können unter umfrage.dtwin.eu bis Ende April mit ihren Erfahrungen zu der Bedarfsermittlung beitragen und sind eingeladen, sich bei Veranstaltungen und Demos des Forschungsprojekts zu informieren und das Gespräch zu suchen.