E2volution – Modulkonzept für einen kostenoptimierten Holzbau

Die südfinnische Stadt Kouvola mit ca. 90 000 Einwohnern ist vom Rückgang der finnischen Papierindustrie hart betroffen. Auf der Suche nach Nutzungsalternativen des jährlichen Überschusses am nachwachsenden Rohstoff Holz kommt der Bausektor in den Fokus. Finnland ist mit jährlich fast 60 Mio. m³ Einschlag ein bedeutender Lieferant der europäischen Holzindustrie, trotzdem ist Beton heute immer noch die erste Wahl als Baumaterial für den Bau mehrgeschossiger Häuser. Steigende Anforderungen aus dem Klimawandel an die Energieeffizienz stellen den Bausektor jedoch vor neue Herausforderungen, wenn es um den Einsatz erneuerbarer Ressourcen geht. Der Bausektor verbraucht etwa die Hälfte der – meist nicht erneuerbaren – Rohmaterialien und produziert 40 % des Abfalls. Auf die Gebäudenutzung fallen ca. 40 % des gesamten Energieverbrauchs und ein fast ebenso großer Prozentsatz der CO2-Emissionen. Hierfür müssen ökologische, aber auch ökonomische Lösungen gefunden werden, will man mit dem etablierten Betonbau am Markt konkurrieren.

Für die heute noch unbedeutende Nutzung der Holzreserven haben finnische Wirtschaftsverbände und die Stadt Kouvola fehlende Technologien und fehlende Vermarktungskonzepte für den mehrgeschossigen Hausbau ausgemacht. Bisher wird Holz als Baumaterial lediglich für die Herstellung von Einfamilien- und Sommerhäusern verwendet, ohne dabei einen nennenswerten Beitrag zur Reduzierung der CO2-Emissionen im Bausektor zu erzielen. Gemessen an den Zielformulierungen der EU, die bis 2050 den CO2-Ausstoß um 80 % gegenüber 1990 reduzieren will, sind weitergehende Konzepte erforderlich. Es

entstand die Idee, das Reservoir großer Holzreserven, die besondere geografische Lage Kouvolas als Startpunkt der Transsibirischen Eisenbahn und seine zentrale Logistikrolle für den Frachtverkehr von Europa über Russland nach Asien mit der Herstellung industrieller Holzbausysteme für den mehrgeschossigen Wohnungsbau zu verknüpfen.

Wettbewerb

Im Oktober 2010 wurde ein internationaler

2-stufiger Wettbewerb für Planungsteams aus Architekten, Ingenieuren und Unternehmen der Holzbauindustrie ausgeschrieben. „E2 Timber Development Competition: Eco-

logy + Economy“ stellte die Aufgabe, ein Holzbausystem zu entwickeln, das die gestalterischen und konstruktiven Eigenschaften des Materials nutzt und dabei die ökologischen und ökonomischen Vorteile gegen-über der Massivbauweise demonstriert. Für das Pilotprojekt wurde ein Flussgrundstück ausgewiesen, auf dem die architektonische Qualität und die konstruktiven Möglichkeiten des Systems für Wohngebäude mit bis zu acht Geschossen nachzuweisen waren.

Aus den Bewerbungen zur Teilnahme wurden von den 26 internationalen Teams fünf Teams für die Erarbeitung eines Beitrages ausgewählt. Im März 2011 kürte die Jury zwei Gewinner: das Team ARUP GmbH/HHS Planer + Architekten mit dem Holzbauunternehmen Finnforest (heute: Metsä Wood) und der TU Darmstadt mit seinem Beitrag „E2volution“ und das Team BIG Bjarke Ingels Group / Pirmin Jung Ingenieure mit Stora Enso als Industriepartner mit seinem Beitrag „Puu-Bo®“ aus. Die Entscheidung fiel auf der Grundlage der Bewertungskriterien „Industrielles Konzept“, „Architektur und Städtebau“, „Energie- und Materialeffizienz“ und „Realisierbarkeit und Wirtschaftlichkeit“. Um die

Anforderungen an die Wirtschaftlichkeit des Systems zu erfüllen, war für die Gesamtbaukosten eine Kostenobergrenze von 1 500 €/m² nachzuweisen.

Das Konzept E2volution

Die gesamte Konzeption des Systems folgt dem Ansatz, diese Kostenobergrenze zu erreichen. Um dies zu ermöglichen, musste

einerseits ein sehr einfaches und robustes Konstruktionssystem entwickelt werden, das einen hohen Vorfertigungsgrad und eine schnelle Montagezeit erlaubt. Auf der anderen Seite muss das System so flexibel sein, dass verschiedene Raumkonfigurationen in Grundriss und Schnitt ohne Sonderbauteile umgesetzt werden können. Die Vorteile des Systems sind vielfältig: die Plattengröße erlaubt kurze Konstruktionszeiten und geringe Transportkosten, der hohe Vorfertigungsgrad reduziert die Materialkosten, die Hohlkästen bieten viel Platz für Installationen. Die Jury betonte vor allem die „interessanten Ansatzpunkte für die industrielle Produktion von mehrgeschossigen Holzprojekten“.

Die Grundlage für die Entwicklung des konstruktiven Systems und dessen architektonische Einbindung stellen die Möglichkeiten von Furnierschichtholzplatten dar, die im Osten von Finnland produziert werden, ca. 200 km von dem Baugrundstück entfernt. Die Platten werden mit einem Bandmaß von 2,50 m hergestellt; um eine möglichst verschnittfreie Fertigung und somit ein kosten-effizientes Konstruktionssystem zu ermöglichen, beruht das Gebäudekonzept daher auf einem Raster von 1,25 m. Die halbierten Holzwerkstoffplatten werden in unterschiedlichen Konstellationen für je einen Konstruktionstyp für Wand, Decke und aussteifende Wand bereits im Werk zusammengesetzt. Die Verbindungen zwischen den Elementen sind standardisiert. Die großformatigen Konstruk-

tionselemente sind in ihren Abmessungen den maximalen Transportmaßen für LKW

angepasst, um die Montagezeit vor Ort zu verkürzen und die Transportkosten zu minimieren. Das Stellen der Primärstruktur ermöglicht dabei eine witterungsgeschützte und trockene Baustelle, was den schnellen Baufortschritt unterstützt.

Durch das kleinteilige Konstruktionsraster ist es bei Beachtung bestimmter Spielregeln möglich, Wand- und Aussteifungselemente frei anzuordnen und zu kombinieren. Die Raummodule lassen sich in Höhen-, Längs- und Querrichtung kombinieren, um eine räumliche Vielfalt zu erzeugen. Das Konzept ist daraufhin angelegt, die standardisierten Konstruktionselemente der Primärstruktur bei steigender Nachfrage zu Raummodulen mit integrierten haustechnischen Versorgungen vorzufertigen und zu exportieren.

Konstruktion

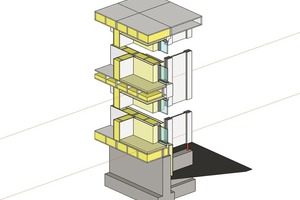

Das Bausystem besteht aus drei klar definierten plattenförmigen Modulen aus Furnierschichtholz. Mit diesen drei Typen aus vorgefertigten und großformatigen Tragelementen kann eine große Vielfalt an Grundrissvarianten erzeugt werden.

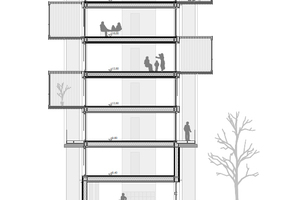

– Ein als Rippenplatte ausgebildetes Decken- und Dachelement, das werkseitig bereits mit einer Wärme- bzw. Trittschalldämmung sowie Bahnen zur Luft- und Wasserdichtigkeit versehen ist, bildet das einzige horizontale Tragwerkselement. Die Abmessungen dieses Deckenmoduls folgen dem Grundraster von 1,25 m x 1,25 m und sind mit 2,50 m Breite und 10 m Spannweite so gewählt, dass sich flexible stützenfreie Grundrisse ermöglichen lassen.

– Für den vertikalen Lastabtrag und den Gebäudeabschluss ist als zweite Komponente ein Wandmodul entwickelt worden. Dieses ist ebenfalls als werkseitig vollgedämmtes Hohlkastenelement ausgeführt und fügt sich mit einer Breite von 1,25 m in das gewählte Grundraster ein. Die Wandscheiben werden in einer Länge hergestellt, die vier Wohngeschossen entspricht. Sie lassen sich flexibel mit den Deckenmodulen kombinieren, wobei für den Lastabtrag pro Deckenmodul je Seite mindestens ein Wandmodul als Auflager benötigt wird.

– Die horizontale Aussteifung erfolgt über das dritte Modul, welches die gleichen Abmessungen wie das Wandmodul hat, aber als massives Plattenelement hergestellt wird. Es wird im Abstand von maximal vier Grundrastern, also 5 m, außerhalb des Gebäudes quer zu den Außenwänden angeordnet. Zwischen diesen aussteifenden Scheiben lassen sich Balkone, Loggien oder auch Wintergärten vor der Gebäudefassade anordnen.

Die kleinste Gebäudeeinheit, die sich aus diesen Grundmodulen zusammensetzen lässt, ist eine 10 m breite und vier Geschoss hohe „Gebäudescheibe“ mit einer Länge von 7,5 m. Die Einheiten lassen sich beliebig oft hintereinander und auch nebeneinander reihen. Auch in der Höhe ist ein einmaliges Aufeinandersetzen möglich. Durch diese Kombinationsvarianten sind 4- oder 8-geschossige Gebäude mit flexiblen stützenfreien Grundrissen in einer Breite von 10 m oder 20 m und beliebiger Länge möglich.

Der Montagevorgang beginnt mit dem Aufstellen der 12 m langen Wand- und Aussteifungsscheiben. Danach werden die Deckenmodule eingehoben und an den Wänden befestigt. Innerhalb sehr kurzer Zeit entsteht so ein witterungsgeschützter, 4-geschossiger Rohbau.

Bauphysik und Brandschutz

Die hohe Leistungsfähigkeit des Systems bezüglich Wärmedämmung, Schallschutz und Brandschutz wird vor allem durch eine konsequente Schichtung der Ausbauelemente an der Fassade und im Innenraum erzielt. Diese sind von den tragenden Elementen entkoppelt. Der U-Wert für die gedämmten Kastenquerschnitte der Wand- und Dachbauteile beträgt 0,12 W/m²K gemäß der Anforderungen des Passivhausstandards.

Flexibilität und Nachhaltigkeit

Die freie Spannweite der Deckenelemente über die gesamte Grundrisstiefe bietet, auf den gesamten Lebenszyklus des Gebäudes bezogen, eine sehr hohe Anpassungsfähigkeit. Die Freiheiten in der Anordnung und Reihung der Wandscheiben ermöglichen zusätzlich eine weitgehende Entwurfsflexibilität. Bei dem Pilotprojekt werden kleine Wohnungen für Singles, mittlere Größen aber auch sehr große Wohneinheiten u.a. für generationenübergreifendes Wohnen abgebildet. Eine Addition der Spannweiten lässt darüber hinaus auch gewerbliche Nutzungen zu.

Im Produktionsablauf werden im Kernprozess vorerst nur die drei großformatigen Haupttragelemente vorgefertigt. Die dabei entstehenden leicht höheren Produktionskosten werden durch systemimmanente Vorteile, wie z.B. eine stark verringerte Bauzeit oder die Einsparung von Baudächern bzw. Einhausungen, soweit egalisiert, dass die Bauerstellungskosten mit der in Finnland etablierten Stahlbetonbauweise vergleichbar sind. In einem zweiten Schritt können durch Subunternehmer in die Module flexible Elemente, wie Fassadenbauteile, Fenster und Türen oder haustechnische Installationen implementiert und in den Vorfertigungsprozess eingebunden werden. Die strukturelle Trennung von Rohbau- und Ausbau-Gewerken

ermöglicht eine geschätzte Kostensenkung um weitere 10 %.