Ein Haus vom BandToyota Papi Dream House in Japan

Dass sich in Fertighäusern durchaus anspruchsvoll wohnen lässt, beweist das Toyota Papi Dream House an der Südostküste Japans. Richtig gelesen, Toyota: Denn der Autohersteller nutzt sein Wissen aus der Fahrzeugmontage zum Vorfertigen von Häusern.

Anders als in Deutschland genießen Fertighäuser in Japan ein hohes Ansehen und haben sich vor allem im gehobenen Wohnungsbau etabliert. Fast jedes fünfte Wohnhaus in Japan ist vorgefertigt, etwa 80 % davon aus Stahl. Ein Grund dafür ist die Erdbebensicherheit der Stahlkonstruktion, die selbst Erdstöße der Stärke 7 aushält. Die Fertighäuser bestehen aus einzelnen „Units“ – industriell vorgefertigten Raumzellen, deren dreidimensionaler Stahlrahmen jeweils in sich ausgesteift ist.

Auch der Autokonzern Toyota ist mit seiner Tochterfirma Toyota Home im Fertighausbau aktiv. Ähnlich wie Autos werden die Raumzellen der Häuser im Werk am Fließband montiert – einschließlich Dämmung, Verkleidung und Elektroleitungen – und auf der Baustelle nur noch zusammengesteckt. Der Vorfertigungsgrad liegt bei 85 %.

Welche Qualität solche Fertighäuser erreichen können, zeigt das Toyota Papi Dream House in der Präfektur Aichi an der Südostküste. Das zweistöckige Wohnhaus wurde von Toyota Home zusammen mit der Toyota Motor Corporation und dem Informatik-Professor Ken Sakamura entwickelt. Es wird als Prototyp für Forschungszwecke genutzt, um neue Technologien auszuprobieren.

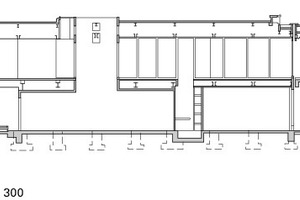

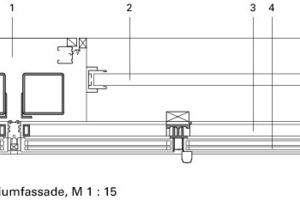

Die Fassade ist mit der Präzision eines Werkstücks zusammengefügt: Schlanke Bänder aus Glas und Aluminium kleiden den scharfkantigen Riegel. Bündig in der Metallhaut sitzen Farbstoffsolarzellen, die das Haus mit Strom versorgen.

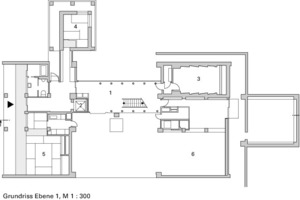

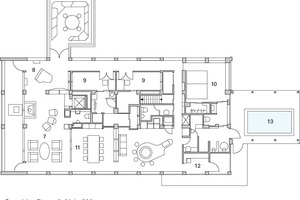

Im Inneren mischt sich japanische Architektur mit westlichen Einflüssen. Es gibt einen mit Tatami-Matten ausgelegten Empfangsraum, eingeschnittene Loggien, einen Holztrog im Bad für den gemeinsamen Waschgang der Familie. Wohn- und Schlafräume „umfließen“ einen Kern, der WCs und Erschließung bündelt.

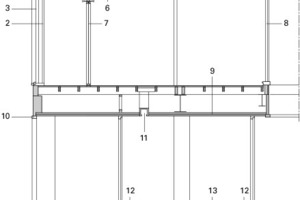

Spannender jedoch ist die Technik, die in den Raumzellen steckt: Neben Dämmung und Elektrokabeln wurden auch Waschbecken, Duschen, Kühl- und Kleiderschränke im Werk installiert. „Super Skeleton + Intelligent Infill“ nennt Toyota Home das Modulsystem: Der Stahlrahmen („Skeleton“) lässt sich je nach Wunsch mit unterschiedlichen Einbauteilen („Infill“) verfüllen: Wie beim Autokauf gibt es ein Grundpaket, das individuell ausgestattet werden kann. Vorfertigung und Standardisierung verkürzen die Bauzeit erheblich: Die Montage des Rohbaus dauert neun Stunden, die kompletten Baustellenarbeiten ein bis zwei Monate. Das Zellenraster ist in 25-Zentimeter-Schritten variabel erweiterbar auf maximal 2,5 x 6,25 m.

Im Dream House wurden zudem einzelne Module zusammengelegt: So besteht das Wohnzimmer aus vier addierten Raumzellen – auf eine mittige Stütze konnte man dank der Dimension der Stahlrahmen (125 x 125 mm) und der von Toyota entwickelten Fügetechnik verzichten. Die Trennwände sind mit Sensoren und Steuerungskomponenten ausgestattet. Mit einer Art Fernbedienung, die den Raum und den Menschen samt seiner Vorlieben identifiziert, lässt sich die Technik steuern. Das „mitdenkende Haus“ soll besonders älteren Menschen in Zukunft den Alltag erleichtern.

„Die Vorfertigung ermöglicht es zudem, Räume einfacher veränderten Lebenssituationen anzupassen“, sagt Thomas Linner, wissenschaftlicher Mitarbeiter am Lehrstuhl für Baurealisierung und Bauinformatik der TU München. Dort wird zurzeit auf der Basis des Dream Houses an flexiblen Wand- und Vernetzungssystemen gearbeitet, mit denen sich durch Umstellen von Wänden oder den Austausch einzelner mit Mikrosystemtechnik ausgestatteter Komponenten Raum und Nutzung variieren lassen. So könnte sich bald jeder selbst seine Räume umgestalten – passend zur jeweiligen Lebenslage.

Michael Brüggemann, Mainz