Eine Herausforderung für einen Uhrmacher

Amsterdams erste Adresse hat seit Kurzem eine Fassade, die sich den Passanten in elegantem Schwung entgegenneigt und dabei so filigran erscheint wie ein Wandspiegel aus dem Jugendstil. Mit dem Projekt „The Looking Glass“ haben Octatube, Arup und UNStudio gezeigt, was im Glasbau heute möglich ist.

Auf der berühmten Einkaufsmeile in Amsterdam, der P.C. Hoofstraat, erhellt ein neues Design-Juwel den Tag. Drei kurvige Glasboxen ergießen sich von den Obergeschossen der Fassade von Nr. 138, fließend wie bewegter Stoff. Auf gleicher Ebene wie die Nachbargebäude beginnend, kragen sie auf ihrem Weg nach oben aus. Diese graduelle Bewegung verleiht dem Material eine fließende Anmut, die man so von Glas nicht erwarten würde.

Die P.C. Hoofstraat stammt aus dem 19. Jahrhundert und hat sich über die Jahre zu einem Ort gewandelt, an dem sich kulturelles Erbe und modernes Design begegnen. Dicht an dicht reihen sich die traditionellen Stadthäuser. Die auffälligsten Veränderungen in den vergangenen Jahren haben indes auf Augenhöhe der Passanten stattgefunden – mit zeitgemäßen, frischen Ansätzen in der Fassadengestaltung. Der neueste Zugang in der P.C. Hoofstraat trägt den treffenden Namen „The Looking Glass“.

Für dessen Fassade hat der Entwickler Warenar Real Estate ein Team von SpezialistInnen von UNStudio, Arup und Octatube zusammengebracht. Octatube wurde als Design- und Baupartner hinzugeladen, der mit der Vorplanung, dem technischen Design, der Produktion und der Montage betraut war.

Geometrie

Das „Looking Glass“ ist – im Einklang mit der his-torischen Identität des Ortes – auf der Ebene des Erdgeschosses sowie des 1. und 2. Stocks strukturiert, um eine klare Gliederung in drei Teile zu erzielen. Dabei dient die Dreiteiligkeit der Fassade nicht nur der Ästhetik, sondern auch als Richtlinie für die Konstruktion und Umsetzung des Entwurfs.

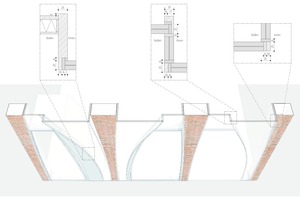

Die Fenster der Fassade bestehen aus drei Boxen aus Glas und Stahl, die sich über das Erdgeschoss und den ersten Stock mit einer Höhe von 8,2 m und einer Breite von 1,8 m erstrecken. Ihre Geometrie ist in sich verwunden, was ihnen ihr markantes und einzigartiges Aussehen verleiht. Die Boxen wiederum bestehen aus einzelnen Fens-tern, deren Anschlüsse detailliert ausgearbeitet wurden sowie maßgefertigten, nicht-orthogonalen Türen aus Stahl und Glas. Auf Straßenebene ist die Konstruktion bündig mit der Ziegelsteinfassade, lehnt sich aber auf ihrem Weg nach oben bis zu 250 mm vor und ist so auch aus der Distanz sichtbar. Vier 3D-Kurven bestimmen die Geometrie: Zwei definieren die innenliegenden Kanten der Boxen. Diese sind vergleichsweise einfach, da sie plan sind und lediglich der Fassadenebene folgen. Die beiden äußeren Kurven sind weit komplexer: Schmal beginnend, um Platz für die Türen zu schaffen, verbreitern sie sich nach oben und krümmen sich gleichzeitig aus der Fassadenebene heraus.

Während der Entwurfsphase des „Looking Glass“ wurden zahlreiche Ideen durchdacht, wie sich die gewünschte Form erzielen ließe. Darunter die konventionelle Technik mit thermisch vorgeformten und chemisch ertüchtigten Gläsern. Oder die Vereinfachung zu einer zylindrischen Geometrie, die erst während des Temperierens in ihre endgültige Form gebogen wird. Es gab auch Experimente zum kalten Biegen während des Laminierens, die möglicherweise ein kaltes Nachbiegen auf der Baustelle erfordert hätten. Ein ähnliches Konzept kam zum Beispiel beim Bau des Van Gogh Museums in Amsterdam zum Einsatz. Aufgrund der komplexen Geometrie, der gewünschten optischen Qualität, den geringen Toleranzen und der entworfenen Detaillierung kamen jedoch nur thermisch vorgeformte Gläser in Betracht. Sichtbare Befestigungen auf der Fassade waren aus architektonischen Gründen nicht erwünscht, weshalb das kalte Biegen auf der Baustelle letztlich keine Option war. Kaltes Biegen während des Laminationsprozesses erforderte eine besondere Spezialisierung und hätte auch wirtschaftliche Nachteile gebracht, weshalb am Ende heiß gebogene Gläser ausgewählt wurden.

Kurviges Glas

Die Boxen bestehen aus mehreren gebogenen, einzigartigen Gläsern. Ursprünglich gehörten zum Entwurf sogar ein sich wölbendes Glaselement oberhalb des Eingangs, dessen minimaler Radius schmaler als 0,5 m und extrem gebogen war. Obwohl solche Elemente theoretisch umsetzbar gewesen wären, hätten sie jedoch ein nicht unerhebliches Risiko für den Projektablauf bedeutet und die Kosten in die Höhe getrieben. Deshalb wurde die Geometrie so angepasst, dass lediglich einfach gebogene Glaselemente benötigt wurden. Die Türen wurden flach ausgeführt und das darüberliegende, in sich gewölbte Element wurde gegen ein flaches und ein gebogenes Element ausgetauscht. Letzteres gewährleistet nun den Anschluss zum benachbarten, hervorstehenden Element. Auf Höhe des 1. Stocks sind die Scheiben nahezu unsichtbar geteilt. Dieser Schnitt reduziert die Höhe der einzelnen Elemente um gut 3 m – von mehr als 8 m auf mehr als 5 m. Das hatte den Vorteil, dass so die Toleranzen in der Produktion reduziert und die Detaillierung verbessert werden konnte. Ein weiterer Vorteil der Unterteilung ist, dass der obere Teil der Boxen nun aus flachen Gläsern gefertigt werden konnte. Die größten Elemente sind die vorderen Paneele mit einer Höhe von knapp 6 m, die sich, in Bodennähe schmal, nach oben hin verbreitern. Sie leiten ihre Last in das schmale Fundament unter ihnen ab.

Das Glas der Boxen besteht aus laminierten, gehärteten Paneelen mit geringem Eisenanteil. Die Wahl fiel auf dieses Material, da sich der Kunde die Fassade so transparent wie möglich wünschte. Eine hoher Eisenanteil hätte den Gläsern einen grünlichen Stich verliehen, der die optische Qualität beeinträchtigt hätte. Für die Laminierung sprachen die geringen Toleranzen sowie Stabilität und Widerstandskraft. Glasbruch- und Einbruchssicherheit spielten ebenfalls eine Rolle bei den Überlegungen. Auf gehärtetes Glas fiel die Wahl aus Gründen der Produktion und der Ästhetik. Allerdings mussten hier einige Anpassungen vorgenommen werden, um den Temperaturunterschied zwischen dem klaren äußeren und dem beschichteten, inneren Glas auszugleichen. Die Gefahr eines thermischen Bruchs auf der gehärteten Seite der Scheiben wurde reduziert, indem Platten aus rostfreiem Stahl auf die Elemente geklebt wurden, die als Kühlrippen dienen. Auf einige der Rippen wurden zwei Stützen geschweißt, um sie mit dem Stahlgerüst der Hauptstruktur zu verbinden.

Der Sommer 2019 in Amsterdam war heiß. Als die Temperatur auf 40 °C stieg, wurden Messungen an den Scheiben vorgenommen, um die Berechnungen mit der Realität abzugleichen. Dass sich dabei alle Messergebnisse innerhalb der erwarteten Werte befanden, gab den PlanerInnen Zuversicht, dass die Gefahr eines thermalen Bruchs sehr niedrig ist. ↓

Bilderrahmen

Bei dem Projekt kam ein sogenanntes Bilderrahmen-Konzept zum Einsatz, das es erlaubte, die Glasboxen vorzufertigen. Die Rahmen sind aus rechteckigen, hohlen Segmenten mit den Dimensionen 120/60/8 mm gefertigt. Das Glas ist mit Silikon in diesen Stahlrahmen gefügt, der seinerseits an Klammern befestigt ist. Die Halterungen und Klammern für die Türen sind ebenfalls mit diesen Rahmen verbunden. Nachdem die Rahmen auf der Baustelle eingepasst und die Klammern befestigt wurden, wurden ein paar zusätzliche Verbindungen zwischen den einzelnen „Bilderrahmen“ geschaffen, um die Aussteifung der Rahmen für die langen Klammern der Türverbindungen zu erhöhen.

Moderne Bleiglasfenster

Schmale Stahlelemente schmiegen sich rund um die Gläser, definieren die Form der Glasboxen, bieten an den Türdurchgängen zusätzliche Steifigkeit und dienen als Verbindungsstücke. Es wurden viele individuelle Passformen benötigt, um diese Stahlelemente zu schaffen. Um etwa die spitz zulaufenden Elemente aus rostfreiem Stahl zu fertigen, war es nötig, den Stahl bereits kurvig auszuschneiden und anschließend zu rollen, um eine zweifache Krümmung zu erzielen. Die so gewonnenen Profile wurden anschließend bis auf den Millimeter genau neben den – ebenfalls gebogenen Scheiben – im Eckdetail platziert. Der Spalt zwischen Stahl und Glas wurde dann strukturell zementiert.

Die Boxen aus Glas und Stahl wurden in den Werkshallen von Octatube in Delft vollständig montiert und mit dem Bilderrahmen verbunden. Eine neue Variante der alten Bleiglasfenster – aber jetzt mit rostfreiem Stahl und strukturell eingesetztem Silikon.

Maßgeschneiderte Türen

Zur Fassade gehören zwei übergroße, maßgeschneiderte und strukturell eingebundene Türen aus laminiertem, gehärtetem Glas samt ebenfalls strukturell eingebundenem Stahlrahmen. Sie sind in das Hauptgerüst, das die Fassade trägt, integriert. Die Rechte der drei Glasboxen ist mit fest verbauten Elementen ausgestattet, die allerdings den Türelementen ähneln. Die Box in der Mitte besitzt den gleichen, mit den statischen Glaselementen verbundenen Stahlrahmen, verfügt aber darüber hinaus noch über einen Türrahmen aus Stahl mit einer strukturell verbundenen Tür. In der Glasbox auf der linken Seite befindet sich eine kleinere Tür, um Platz für technische Einrichtungen wie Gegensprechanlage und Postkasten für das Apartment im Obergeschoss zu schaffen. Um die baurechtlichen Auflagen einzuhalten, wurden die Kurven der Fassade so optimiert, dass sie den geforderten freien Weiten und Höhen für den Shop und das Apartment entsprachen. Die Tür des Ladengeschäfts misst 2,9 m in der Höhe und 1,5 m in der Breite.

Da das Design-Team eine minimalistische Umsetzung der Details anstrebte, wurde der Türrahmen und alle seine Bestandteile in den lasttragenden Stahlrahmen integriert. Außerdem wird die obere Aufhängung von einer 25 mm starken, horizontalen Stahlplatte verdeckt, die mit einer 10 mm starken Glasverbindung an der Hauptstruktur befestigt ist. Alle strukturellen Stahlelemente wurden mit einer Toleranz von 2 mm gefertigt, damit sich die Türen geschmeidig öffnen und schließen lassen. Alle Stahlteile sind rostfrei beschichtet und haben ein edles, mattes Finish erhalten. Um eine hohe visuelle Qualität der strukturell eingebundenen Verbindungen zu erzeugen, waren alle Fugen überlappend vorverfugt, wodurch sich eine glatte, durchgängige Silikonlinie ergab. Ein wichtiger Teil der Ausstattung sind die eigens entworfenen Türgriffe an beiden Türflügeln. Sie sind gebogen und variieren in ihrer Stärke über die gesamte Länge in flüssigen Linien.

Strukturelles Silikon

Die drei Glasboxen werden von einer strukturellen Versiegelung zusammengehalten. Die Verbindungen zwischen den gebogenen Glaselementen sind zusammen mit den Stahlelementen verklebt, die sowohl die Kanten schützen als auch die kurvige Geometrie akzentuieren. Es kamen keinerlei Schrauben zum Einsatz. Vertikal werden die Glasboxen lediglich am unteren Ende unterstützt. Horizontale Unterstützung erhält die Fassade auf Höhe des 1. und 2. Stocks, was mit der Unterteilung der Segmente harmoniert. Das obere Paneel dreht sich leicht auswärts, wodurch es eine Zuglast auf die Silikonfuge erzeugt. Die Glas-Glas-Ecken und die Dichtmasse dazwischen erzeugen schwarze Kanten – einer der Gründe, weshalb der Architekt das gesamte Glas in rostfreiem Stahl rahmen wollte.

Eine Menge temporäre Elemente wurden aus thermoplastischem Kunststoff (POM) geformt, um die Stahl- und Glaselemente während des strukturellen Klebens in der richtigen Position und im richtigen Abstand zu halten. Alle strukturellen Fugen wurden in mehreren Schritten geklebt: Zunächst wurden die strukturellen Verbindungen an verborgenen Punkten hergestellt, dann die POM-Elemente entfernt, damit die sichtbaren Teile der Fuge in einer Linie geklebt werden konnten.

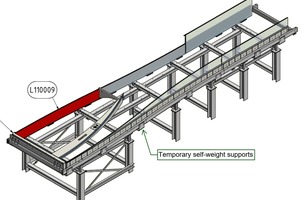

Aufgrund der minimalistischen Detaillierung, der gewünschten Qualität und der komplexen geometrischen Form der Gläser wurden alle drei Glasboxen in der Fabrik von Octatube vorgefertigt. So konnten alle geklebten Details unter kontrollierten Bedingungen zusammengefügt werden. Da die Glasboxen jedoch 1,8 m breit und 8,2 m hoch sind, war es keine Option, sie auch vertikal werkseitig vorzumontieren. Daher waren sie lediglich horizontal vormontiert und wurden auf der Baustelle um 90 Grad in die Vertikale gedreht. Deshalb wurde eine zusätzliche Analyse der Steifigkeit bei Belastung durch das Eigengewicht notwendig. Die beiden Türen wurden gesondert produziert und zu einem späteren Zeitpunkt auf die Baustelle geliefert.

Stützrahmen

Octatube hat eigens für das Projekt einen Stützrahmen aus Stahl entworfen, der als aussteifende Form außerhalb der Glasboxen diente. Dieser stellte sicher, dass die strukturelle Dichtmasse und die Gläser während des Verladens und des Transports nicht zu großen Kräften ausgesetzt wurden. Die Struktur umgab die Glasboxen von allen Seiten und war mechanisch mit den Bilderrahmen verbunden.

Nach dem Zusammenbau im Delfter Werk wurden die Glasboxen behutsam in dicke, weiße Folie geschlagen. Sie diente als zusätzlicher Schutz beim Verladen und der Verankerung der Elemente im Mauerwerk.

Die Boxen wurden in den Stützrahmen horizontal zur P.C. Hoofstraat transportiert und auf der Baustelle in die Vertikale gedreht und montiert. Das stellte sich als eine der größten Herausforderungen des Projekts heraus. Zwei Kräne mit ausgeklügeltem Rollensystem, die an den Ober- und Unterseiten der Boxen befestigt wurden, kamen beim Drehen der drei Elemente zum Einsatz. Das Drehen musste äußerst vorsichtig vonstatten gehen, um die Belastung durch das Eigengewicht, die sich von der Horizontalen in die Vertikale verlagerte, stets kontrollieren zu können. Erst dann konnten sie in die Fassade eingesetzt werden.

Dennoch dauerte das Drehen der Boxen nur einige Minuten. Ohnehin dauerte die gesamte Montage, inklusive anheben, Rotation und einsetzen in die Hauptstruktur lediglich eine Stunde je Box. Sobald die Boxen in die Klammern eingesetzt waren, konnte der Hilfsrahmen entfernt werden. Nach Monaten der Vorbereitung dauerte das eigentliche Zusammensetzen der Komponenten am Ende nur eineinhalb Arbeitstage.

In vielerlei Hinsicht war das „Looking Glass“ eine Aufgabe für einen Schweizer Uhrmacher. Denn am Ende hing alles an wenigen Millimetern – von der Silikonfuge über die Stahl-Glas-Verbindungen und den Hilfsrahmen bis hin zum Drehen der Elemente auf der Baustelle. Fortwährender Austausch unter den Projektbeteiligten führte letztlich zu einem glücklichen Projektabschluss, ohne dass auf dem Weg Glas zerbrochen wurde. Ein Projekt, das zeigt, wie Teamwork, Planung und Mut zu einem Ergebnis führen können, das heraussticht. Es braucht Jahre, es zu designen, Monate, um im Werk zusammengebaut zu werden – aber weniger als zwei Tage, um auf der Baustelle montiert zu werden.

Der Text erschien zunächst auf Englisch in der Frühlungsausgabe 2021 des Fachmagazins Intelligent Glass Solutions (IGS) und ist ein Exzerpt des Papers „Challenging Glass“ der beiden AutorInnen.