Fließfertigung im GanzenSüdpark Baufeld D, Basel/CH

Um dem hohen Anspruch der Architekten gerecht zu werden – ihr gestalterisch konzeptionelles Fassadenkonzept in die Realisierung zu bringen – musste eine hohe Konstanz in der Fließfertigung erreicht werden. Die stellt sicher, dass bei gleichbleibend hoher Qualität die Wiederholung in der Varianz erreicht wird. Das war nur mit allen Beteiligten zusammen möglich.

Städtebau

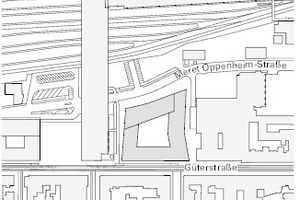

Der Südpark liegt im Basler Gundeldingerquartier auf der südlichen Gleisseite des Hauptbahnhofs, ein Stadtviertel „hinter den Gleisen“. Im Westen wird das Baugrundstück noch so gerade gefasst von der seit 2003 fertig gestellten, die Gleise erschließenden Passerelle (Arch.: Cruz y Ortiz Arquitectos). Dieses Brückenbauwerk ist mit verantwortlich dafür, dass das ehemals von der Altstadt Basel abgeschnittene Gundeldingerquartier sich dynamisch entwickeln konnte und als bevölkerungsreichstes Viertel der Schweiz ein Ort mit attraktiver Nutzungsmischung, vielfältigem Straßenleben und reger Bautätigkeit geworden ist.

Das Gebäudeensemble „Südpark“ versteht sich in diesem Kontext als wichtiges Element dieses dynamischen Erneuerungsprozesses. Das Projekt mit vielfältigen Funktionen, Anforderungen und Nutzungen stellt sich heute als hybrider Komplex mit unterirdischem Rechenzentrum, großflächigem Einzelhandel, Büros und Seniorenresidenz in einem zehngeschossigen Hochhaus dar.

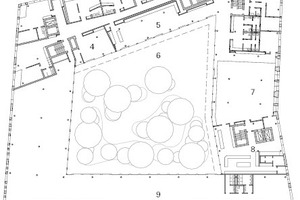

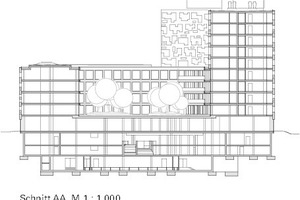

Die verschiedenen Nutzungen verteilen sich ihrer Lage im Stadtraum gemäß: Die Büros sind zur belebten Güterstraße im Süden konzentriert, der Einzelhandel im gesamten Erdgeschoss und die Altenwohnungen zur Bahnlinie und dem Fußgängerbereich im Osten. Das fünfgeschossige Sockelbauwerk fasst einen 1 200 m² großen, bepflanzten Innenhof, der für alle Hausbewohner offen ist. Der auf dem Sockelbauwerk aufliegende, ebenfalls fünfgeschossige Riegel im Norden bietet Raum ausschließlich für das Altenwohnen. Sein die Traufkantenhöhe des Quartiers deutlich überschreitender Maßstab war hier möglich, da das Gleisfeld gegenüber wie eine offene Stadtlandschaft behandelt werden konnte.

Parametrische Fassadengenerierung

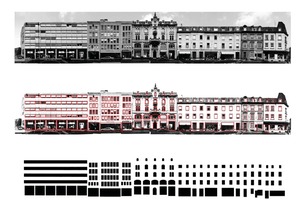

Um das nicht eben kleine Volumen trotz seiner offensichtlichen Zeitgenossenschaft in den eher gründerzeitlichen Kontext einzupassen, analysieren die Architekten die umliegenden Fassadenmuster (insbesondere die Nordfassaden der Güterstraße). Hieraus und aus den weiter aufgefundenen Fenster- oder Türsilhouetten wird ein Muster generiert, das nicht selbstbezüglich sein soll, sondern auch die Aufgabe hat, die Innenräume vielfältig mit Tageslicht zu versehen und ungewohnte, auch zufällige Sichtgelegenheiten anzubieten. In ausgewählten Abschnitten wird die Silhouette eines Fassadenteils nach innen dreidimensional. Die daraus entstehenden Laibungen können als Sitzgelegenheit oder Ablagenischen genutzt werden.

Die scheinbar freie kompositorische Anordnung von unterschiedlichen Fensterformaten ist das Ergebnis einer parametrischen Programmierung der Fassade, die in Zusammenarbeit von Herzog & de Meuron und dem CAAD Lehrstuhl der ETH Zürich, Ludger Hovestadt, entwickelt wurde. Die hinterlüftete, vorgehängte Fassade setzt sich aus zwölf frei kombinierbaren Fensterformen zusammen. Diese verschmelzen zu mäandernden, auf den Maßstab und die alltäglichen Abläufe abgestimmten Formen. Außen werden die Fenster über eine Zarge konturiert. Zum bewegten Putzfassadenbild außen ist die fast vollständig verglaste, plane Innenhoffassade mit ihrer horizontalen Gliederung ein überraschender Kontrast.

Vorfertigung als Wiederholung

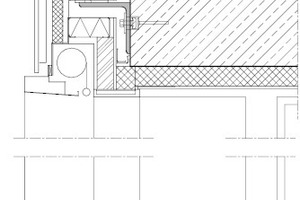

Die für die Fassadenelemente gewählte Stahl-Leichtbauweise bietet neben Leichtigkeit und allen Vorteilen Systembaus ganz wesentlich die Eigenschaft, nicht oder nur schwer entflammbar zu sein. Aus dem 2D-Datensatz der Fassadenelemente-Entwicklung macht der Systembauer, die ERNE AG Holzbau, ein 3D-Konstruktionsmodell. Mit dessen Hilfe wird ein Katalog mit insgesamt 308 Elementen (davon 98 Loggia-Elemente) erarbeitet. Hieraus werden wiederum die Bestandteile der Fassadenelemente vermaßt und in eine Excel-Datei übertragen. Die Daten dieser Datei erhalten die Lieferanten der Stahlprofile, der Gipsplatten, Alu-Zargen und Fensterscheiben. Deren termingenaue Bereitstellung des Materials im Elementefertigungsprozess ermöglicht die Lieferung der Fassadenteile auf die Baustelle just in time. Das alles kann nur gelingen, weil der iterative Planungsprozess auch die Lieferanten von Anfang an in die Fertigungskette mit hinein genommen hat.

Aus den zugelieferten Teilen, die, mit einem Etikett versehen, den jeweiligen Elementen in Boxen zuzuordnen waren, fertigt dann die ERNE AG jedes einzelne Element als komplett bestücktes Fassadenteil, das auf der Baustelle nur noch an die Ortbetonkonstruktion montiert werden muss. Den Rahmen der einzelnen Elemente bilden die Stahlprofile „Cocoon Transformer“ (C- und U-Profile), die mit weiteren Stahlstreben so ausgebaut werden, dass sie Fenster, Alu-Zargen und Dämmelemente millimetergenau aufnehmen können. Das komplett bestückte Element wird mit Gipsfaserplatten geschlossen, Folien innen und außen sorgen für einen gerichteten Feuchtetransport.

Der Holzbauer fertigt zu Beginn in einer hierzu eigens gemieteten Halle zwei Elemente pro Tag, kann sich bald schon auf vier bis fünf Elemente steigern. Während dessen wächst der Betonrohbau. Als dieser fertiggestellt ist, werden die Fassadenbauteile auf spezielle Aufnahmepunkte am Boden aufgestellt. Da die Konstruktion wegen der erhöhten Erdbebengefährdung in Basel (Gefährdungszone 3) erdbebensicher gebaut werden muss, kommt ein Dualsystem zur

Anwendung: Punktlasten werden über verstärkte Träger und Konsolen in die Deckenstirne geleitet, der Grundträger, der die Gesamtstruktur unterstützt, kompensiert mögliche Verformungen.

Doch nicht allein das Erdbebenrisiko spielt bei der Befestigung der Elemente eine Rolle, auch eine errechnete Durchbiegung der Geschossdecken von max. 3,5 cm verlangt nach einer Sonderlösung: Gleitlager halten die Fassadenelemente oben am Betonbau fest.

Fassadenabschlussarbeiten

Die fertig montierten Fassadenelemente werden mit Gipskarton und daran anschließender Q3-Spachtelung innen verkleidet. Außen wurde Silberfarbe – ein handelsüblicher, wasserverdünnbarer, dauer-elastischer 1KPUR-Metallisélack mit Wetter-, Licht- und Kreidungsresistenz – im Spritzverfahren aufgetragen. Die Trägerschicht für diesen Lack ist ein Flexmörtel mit Glasfasergewebe, der in horizontalem Besenstrich aufgebracht wurde.

Fazit

Um die parametrisch entwickelte Fassade auch realisieren zu können, wird ein Vorfertigungsgrad angestrebt, dessen zentraler Charakter die Wiederholung in der Variation darstellt. In einem für die Elementefertigung entwickelten Hallenlayout, das eine Fließfertigung ermöglicht, werden innerhalb von knapp sieben Monaten 1 497 Fenster an 542 unterschiedlichen Positionen in 308 Elementen platziert. „Architekten wollen manchmal Sachen, die mit herkömmlichen Methoden nicht vernünftig realisierbar sind“, so Thomas Witt, Leiter Engineering Fenster + Fassaden bei ERNE und damaliger Projektleiter für den Südpark. Dass man die hohen Ansprüche seitens der Architekten dann doch umgesetzt bekommt, das gelingt dann eben wohl nur mit einer bis ins Detail durchdachten Vorfertigung, die alle Beteiligten in die große Fließfertigung einbezieht. Zudem ist diese Art der Architekturproduktion möglicherweise auch Garant dafür, dass Mängelfreiheit erreicht wird. Die liegt bei diesem Projekt seit dem Abschluss der Montagearbeiten 2011 bis heute vor. Be. K.