Gut genietet ist besser als schlecht geschweißt

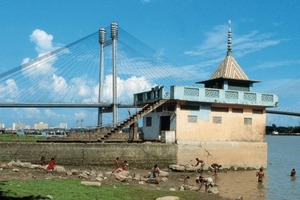

Sozialer Brückenbau – die Second Hooghly Bridge in Kalkutta

Autor: Prof. Dr.-Ing., Drs.h.c. Jörg Schlaich, Berlin

Als ich um 1970 zu einem Gespräch mit der Regierung von West-Bengalen nach Kalkutta geladen wurde, eröffnete man mir, dass man die damals größte Schrägseilbrücke Asiens über den Hooghly, einem Mündungsarm des Ganges mit einer Hauptöffnung von 1 500 Fuß, also 457 m, und zwei Seitenöffnungen mit je ca. 183 m und einer Durchfahrtshöhe von 38 m brauche, weil Kalkutta, damals etwa 15 Mio. Einwohner, mit seinem „Vorort” Howrah, etwa 3 Mio. Einwohner, nur mit einer, ständig völlig verstopften Brücke verbunden sei.

Man wäre bereit – und hier überspringe ich eine längere Vorgeschichte – uns mit der Planung und Bauleitung zu beauftragen, wenn wir zuließen, die Brücke „indigenous“ – einheimisch, das war das Schlüsselwort! – zu bauen, also komplett mit eigenen materiellen und menschlichen Ressourcen, ohne jeden Import. Nur dann könne man sie sich leisten. Dazu gehöre, dass Kalkutta Standort einer starken Stahlbauindustrie sei und deshalb die Brücke weitestgehend aus Stahl gebaut werden müsse, aber – und das war zunächst der große Stolperstein – dass dieser Stahl nicht schweißbar sei, und deshalb genietet werden müsse.

Vor lauter Schreck nahm ich am Abend die Einladung des deutschen Generalkonsuls zu einer Party an. Er saß umrandet von seinen Gästen in der Mitte eines kreisrunden Rasens und spielte Querflöte. Als ich ihn begrüßte, konterte er sofort mit: „Schweißen oder Nieten?“ Ich antwortete spontan: „Gut genietet ist besser als schlecht geschweißt“ und dabei blieb es.

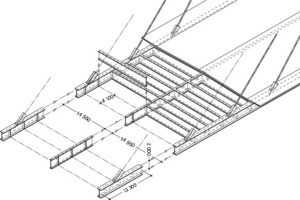

Wir entwickelten einen schlichten Trägerrost im Verbund mit einer Stahlbetonplatte. Der Rost wurde aus einfachen, offenen, genieteten I-Trägern zusammengesetzt: zwei direkt an Seilen hängenden Randlängsträgern und einem lastverteilenden Mittellängsträger samt Querträgern im Abstand von 4 Metern.

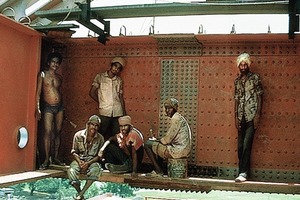

Dieser mit dem Schiff angelieferte und vernietete, also im Freivorbau hergestellte Rost dient als bleibende Rüstung für die nachfolgende, 35 Meter breite Betonfahrbahnplatte im Verbund – handgefertigte Blockdübel – mit dem genieteten Trägerrost. Die Betonplatte wird durch die Horizontalkomponenten der Seilkräfte gratis „vorgespannt“, was die Rissbildung verzögert und ihre Dauerhaftigkeit begünstigt. So entstand insgesamt ein einfacher, robuster und dauerhafter Brückenträger, der – das war das Ziel – tausende Familien ernährte – dank des Nietens und Einschalens der 34 x 823 m² großen Betonplatte buchstäblich von Hand.

Das zunächst für die begrenzten Fertigungsmöglichkeiten eines Entwicklungslandes erdachte Überbaukonzept stellte sich wegen der einfachen Herstellung und großen Robustheit als ideale Verbundbauweise heraus – sogar wenn schweißbarer Stahl zur Verfügung steht – und wurde alsbald für die Annacis Brücke in Vancouver und von uns für die Ting Kau Brücke in Hong Kong übernommen. Es ist vor kurzem sogar in Deutschland angekommen.

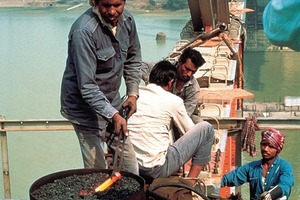

Der Blick auf den Holzkohlegrill lüftet ein zusätzliches Geheimnis und verweist auf einen weiteren Problemlöser: Die Holzkohle garantierte ein kontinuierliches und zuverlässiges Energieangebot zum Glühen der Nieten, während damals in Kalkutta täglich mit mehreren, zufällig verteilten, mehrstündigen Stromausfällen zu rechnen war.

In Kalkutta war die staatliche Unterstützung der Stahlindustrie so ausgeprägt, dass die örtlichen Politiker darauf bestanden, dass Stahlpylone besser zur Stahlstadt Kalkutta passen würden als die konstruktiv sinnfälligeren aus Stahlbeton. So wurden die riesigen Querschnitte, einschließlich der komplizierten Pylonköpfe, mit Millionen Nieten, jede in Stuttgart aufgezeichnet, aus dicken Blechen zusammengesetzt. Die Mastschüsse wurden mit riesigen, altertümlichen Fräsen planiert, sodass sie ihre Druckkräfte im Wesentlichen über Kontakt ableiten.

Unzureichende technische Qualifikation in einzelnen Bereichen, mangelhafte Koordination auf Bauherren- und Firmenseite, arbeitsrechtliche Schwierigkeiten – die Baustelle stand mehrmals ein Jahr still, weil irgendeine der mindestens 10 verschiedenen Gewerkschaften streikte und damit den Gesamtbetrieb lähmte – und schließlich auch Finanzierungsprobleme verlängerten die ursprünglich angesetzte Bauzeit von fünf Jahren auf nahezu 13 Jahre bis 1992. Das gehört dazu.

Trotzdem, wenn der Verfasser mit Rudolf Bergermann und unseren Mitarbeitern – viele von ihnen lebten jahrelang dort – heute ein Bauvorhaben nennen dürften, für das zu arbeiten und kämpfen es sich wirklich lohnte, weil es kein fachliches und menschliches Thema ausließ und vor allem weil diese Brücke bitter nötig war und darüber hinaus Arbeit brachte, würden sie voll Stolz ihre Hooghly-Brücke nennen.