Lean Construction ManagementBauprojekte schneller und stressfreier umsetzen

Während auf vielen Baustellen Stillstand keine Seltenheit ist, wäre dies in der produzierenden Industrie undenkbar. Hier sind die Abläufe bereits so gut aufeinander abgestimmt, dass jede Sekunde akribisch ausgefüllt ist und jeder Handgriff sitzt. Auf Baustellen herrscht oftmals das blanke Chaos. Dabei ließe sich dies mit einfachen Mitteln wie einer besseren Planungstiefe vor Baustart und einem Steckkartensystem als Planungs- und Steuerungs-Tool auf der Baustelle lösen. Das Projektmanagement- und Beratungs-Unternehmen Drees & Sommer überträgt seit mehreren Jahren den Gedanken des Lean Managements aus der Produktionsindustrie in Form des Lean Construction Managements (LCM) auf Bauprojekte und den Baustellenbetrieb. Das Ergebnis: Der Projektablauf ist bis ins Detail und auf den Tag durchgetaktet. Dadurch können Arbeitsprozesse deutlich beschleunigt und Kosten bis zu 30 % gesenkt werden. Entlastet werden nicht nur die Bauherren und Projektmanager, sondern vor allem auch die ausführenden Firmen.

Von der Automobilindustrie lernen

Die deutsche Ingenieurskunst genießt weltweit einen sehr guten Ruf. Allerdings nagt die seit Monaten geführte Diskussion über gescheiterte Großprojekte an diesem positiven Bild. Für die Allgemeinheit ist meist nur das Baustellenchaos sichtbar. Das Übel nimmt jedoch bereits in einer sehr viel früheren Phase seinen Lauf: in einer Planung mit geringer Tiefe sowie fehlenden Absprachen und Kooperation zwischen allen Planungs- und Baubeteiligten – vom Bauherren, Architekten über die Fachplaner bis hin zu den ausführenden Unternehmen müssen alle von Anfang an in das „Projektboot“ geholt werden, wenn es unbeschadet zum Ziel gesteuert werden soll.

Unausgegorene Planungen und ein „Aneinander-Vorbei-Arbeiten“ belasten den Arbeitsfluss der ausführenden Unternehmen. In vielen Fällen werden Probleme kurzerhand mit einem erhöhten Ressourceneinsatz überdeckt, statt die Ursachen zu erkennen. Von der produzierenden Industrie kennt man „Kaizen“ (Kaizen kommt aus dem Japanischen und steht für „Veränderung zum Besseren“) oder sein Synonym: Kontinuierlicher Verbesserungs-Prozess (KVP). Es wird vielerorts in einem Atemzug mit dem Lean Management genannt. Der gemeinsame Nenner: eine Maximierung des Mehrwerts, Minimierung der Verschwendung und die Perfektionierung der Prozesse.

Beim Lean Construction Management handelt es sich um eine adaptierte Form des aus der Industrie stammenden Management-Ansatzes für Bauprojekte und Baustellen. Dabei werden der Planungs- und Ausführungsprozess so ganzheitlich, effizient und detailliert wie möglich aufgesetzt, dass der Baustellenbetrieb in einem gleichmäßigen Takt läuft.

Das Fließprinzip und seine Umsetzung

Für die Umsetzung der Lean-Prinzipien bilden enge Abstimmungs- und Kommunikationsprozesse zwischen den Projektbeteiligten vom Planer bis zum Bauarbeiter die Ausgangsbasis. Zudem muss dem Anspruch des kontinuierlichen Verbesserungsprozesses in Form schlanker Abläufe auf der Baustelle entsprochen werden: Die sich oft gegenseitig beeinflussenden Einzelaktivitäten greifen sinnvoll ineinander statt sich gegenseitig zu behindern. Um diesen „Flow“ herzustellen, sind ein detaillierter, auf den Tag getimter Projektablaufplan und ein genau berechneter Materialfluss nötig. Bevor ein solcher Prozessplan erstellt werden kann, müssen alle Prozesse unter die Lupe genommen werden. Dies ist Aufgabe der Prozessmanager bzw. der Lean Construction Manager.

Dabei spielt das Takt- beziehungsweise Fließprinzip bei LCM-gesteuerten Baustellen eine große Rolle: Für jede ausführende Firma wird so bspw. ein festes Zeitfenster eingeplant, in dem sie ungestört arbeiten kann. Das Material und die Pläne stehen pünktlich bereit und die Gewerke kommen sich nicht in die Quere. Leer stehende, nicht genutzte Räume oder Zeitfenster finden sich nicht mehr: Beendet ein Gewerk einen Teilbereich, beginnt das nachfolgende ohne Zeitverlust mit dem nächsten Arbeitsschritt.

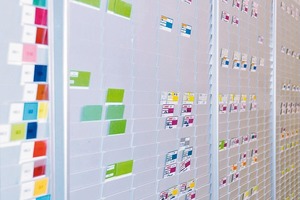

Es wird deutlich, dass Visualisierungen notwendiges Merkmal des Lean Construction Management sind. Ziele, Aufgaben und Prozesse werden über Schilder und Pläne transparent und verständlich dargestellt.

Ein weiteres Charakteristikum: Beim Lean Construction Management werden Prozesse vom geplanten Endergebnis her gedacht und strukturiert: Es wird von Anfang an überlegt, wann was notwendig ist, um das gewünschte Ziel in der gewünschten Zeit zu erreichen. Die sich oftmals überlappenden Ausführungsschritte werden in kleine Einheiten zerlegt und übergeordnet steuerbar gemacht. Schwachstellen und mögliche Kollisionen einzelner Gewerke werden aufgedeckt. Problemlösungen können dadurch schnell gefunden und behoben werden – und zwar gemeinsam mit allen Beteiligten.

Das System kann nur dann funktionieren, wenn alle Projektbeteiligten von Anfang an in den Gesamtprozess integriert werden. Die meisten Baustellen werden von oben runter gemanagt – wertvolles Wissen der Firmen wird nicht genutzt. LCM setzt genau anders herum an. So arbeitet das Team der Lean Construction Manager im Baubetrieb mit der Bauleitung und den einzelnen Firmen vor Ort eng zusammen. Eine partnerschaftliche Kooperation stabilisiert den Prozessablauf und erhöht die Chance auf Einsparungen. LCM setzt sich aus drei Kernelementen zusammen: die Gesamtprozessanalyse, Prozessplanung und die Tafelplanung.

Mit der Gesamtprozessanalyse die Grundlagen schaffen

Zu Beginn erfolgt die Analyse des Gesamtprozesses. Dafür wird zunächst ein Team aus Bauleitung, Planer, dem Lean Construction Manager und den ausführenden Unternehmen festgelegt. Diese arbeiten gemeinsam ein „Kochrezept“ für den Ablauf aus und legen eine Strategie fest.

Der Bauprozess wird im ersten Schritt analysiert und anschließend in überschaubare Einheiten zerlegt. Das Ziel: ein optimaler Takt, damit die Baustelle einen gleichmäßigen Prozessfluss durchläuft und alle Teilprozesse berücksichtigt sind.

In dieser Phase werden Schwachstellen und Risiken des Projektes aufgedeckt. Dafür werden u. a. die folgenden Fragen geklärt:

Die Risiken werden daraufhin priorisiert. Anschließend skizzieren alle Projektbeteiligten erste Lösungsansätze. Auf dieser Grundlage wird der Bauablauf gemeinsam erarbeitet.

Die Prozessplanung als Grundstein für eine belastbare Ablaufplanung

Wichtig ist, den Bauablauf optimal auszutakten. Dafür wird der Gesamtprozess in sinnvolle Teilprojekte und Arbeitspakete untergliedert. Zudem wird ein Ressourcenmanagement für das Projekt eingeführt. Anschließend folgt die Konzeption des Ablaufs mit Meilensteinen und Stabilitätskriterien. Solche Meilensteine sind bspw. die Fertigstellung der Ausführungsplanung (zehn Wochen vor Baustellenstart), die Werk- und Montageplanung (sechs Wochen vorher), Beginn der Teile-Fertigung – z. B. die Fensterfertigung - (vier Wochen vorher) und die Anlieferung der Bauteile (etwa eine Woche vor Baustart).

Parallel zur Prozessplanung entsteht das Logistikkonzept. Die LCM-Experten ermitteln, was gegeben sein muss, damit das richtige Material in der richtigen Menge zum richtigen Zeitpunkt am richtigen Ort bereitsteht („ziehende Baustelle“). Der Bedarf an Mitarbeitern, Material und Maschinen wird vor Ort bedarfsgerecht geplant und Störungen vorab ausgeschaltet. Diese Vorgehensweise resultiert in einer sicheren Abwicklung ohne erhöhten Steuerungsbedarf. Störungen und Behinderungen der Baustellenumgebung, etwa durch Materiallieferungen, werden minimiert.

Steht das grobe Konzept, werden die Schritte und Takte für die nächsten vier bis acht Monate im Detail weiter ausgearbeitet. Meilensteine, Kapazitäten und Liefertermine werden gemeinsam mit den einzelnen Gewerken vereinbart. Alle zwei bis vier Wochen stimmen alle relevanten Projektbeteiligten (Terminplaner, Bauleitung, Firmen-Projektleiter, GU-Vertreter, Bauherren-Vertreter etc.) und ausführenden Firmen die Aktivitäten der nächsten vier Monate ab. Die Prozessplanung ist der erste Schritt zu einer stabilen und belastbaren Ablaufplanung.

Die Tafelplanung als visuelle Arbeitsvorbereitung

Als wichtigstes visuelles Steuerungsinstrument für die Unternehmen und die Bauleitung dient die Tafelplanung mithilfe von Steckkarten, den sogenannten Kanban-Karten. Über die Tafel wird der Bauablauf für die kommenden vier Wochen im Voraus dargestellt und tagesgenau durchgeplant.

Als einfaches Tool zum Anfassen bringt die Tafelplanung alle Beteiligten auf der Baustelle dazu, sich drei bis vier Wochen im Voraus Gedanken zu machen, wie der Prozess funktionieren kann. Auf der Vier-Wochen-Tafel sind die einzelnen Aktivitäten, Kennzahlen und To-do-Listen, Engpasssteuerung und Logistikplanung ablesbar.

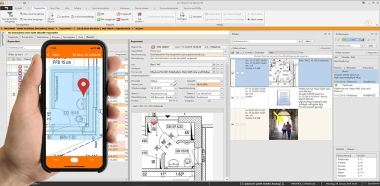

Auf den Karten wird die tagesaktuelle Tätigkeit des jeweiligen Gewerkes notiert; das heißt, es ist für jeden ablesbar, wo genau und mit was das Gewerk derzeit beschäftigt ist. Zudem wird ersichtlich, ob es mit seinen Arbeiten im zuvor festgesetzten Zeitrahmen liegt. Insofern fungiert das LCM-System immer auch als Frühwarnsystem.

In einem wöchentlichen Abstimmungstermin werden gemeinsam mit der Bauüberwachung und den ausführenden Unternehmen die Aktivitäten bis auf Tages- und Bereichsbasis auf der Planungstafel eingesteckt. Dieser Termin wird durch die ausführenden Unternehmen vorbereitet, um die anstehenden Aktivitäten gemeinsam planen und abbilden zu können. Eine Vorbereitung und Teilnahme der Obermonteure/Poliere der Firmen als auch der Bauleitung ist notwendig.

Zusätzlich zu der wöchentlichen Abstimmung werden in einem täglichen kurzen Besprechungstermin zwischen Bauleitung und ausführenden Unternehmen die Arbeitsschritte des vergangenen und des aktuellen Tages durchgesprochen und eventuelle Anpassungen vorgenommen. Ist eine Tätigkeit in Verzug, wird dies anhand der Kärtchen kenntlich gemacht. Der Vorteil: Für alle Projektbeteiligten sind mögliche Hindernisse der kommenden Wochen und Tage visualisiert und können schnell behoben werden.

Jeder einzelne Bauarbeiter kann anhand der Tafel eindeutig ablesen, an welcher Stelle im Ablauf sein konkreter Job derzeit steht, ob es Zeitverzögerungen gibt und welche Gewerke gemeinsam mit ihm auf demselben Areal arbeiten. Kollisionen werden so sichtbar und können verhindert werden. Die Transparenz verpflichtet jeden Einzelnen, dazu beizutragen, dass er seine Arbeiten pünktlich und in der entsprechenden Qualität ausführen kann. Die Qualität der Arbeiten wird täglich kurz geprüft, bevor die Tätigkeitskarte „auf grün“ gedreht wird. Das Karten-System und die tägliche Prüfung und Abstimmung verhindern, dass einer Firma eine wichtige Information fehlt. Für die ausführenden Unternehmen ist die Tafelplanung daher das für den Alltag wichtigste Werkzeug.