Materialeffizienz mit LogikZOB Esslingen

Das Büro Werner Sobek plante die Überdachung des ZOB Esslingen. Die Planer aus Stuttgart schlugen eine Tragstruktur vor, die knapp 2 000 m² über den Vorplatz des ZOB spannt. Dabei legten sie großen Wert auf Materialeffizienz.

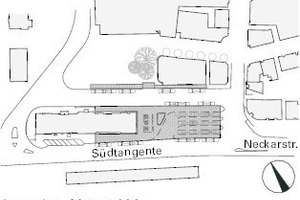

Der Wettbewerb zur Neugestaltung des ZOB Esslingen wurde bereits 2003 das erste Mal in einem Ideen- und Realisierungswettbewerb angedacht, 2009 ein geladener Wettbewerb der Stadt Esslingen initiiert. Als der Entwurf des Drittplatzierten Werner Sobek dem Preisträger vorgezogen wurde, hagelte es Kritik der Architekten und der AKBW. Zwei Jahre lang diskutierte der Gemeinderat über das Dach, bis er sich einig war. 2011 wurde schließlich das Stuttgarter Ingenieurbüro mit der Neugestaltung beauftragt.

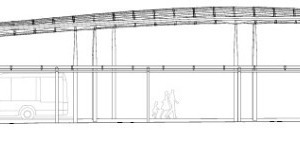

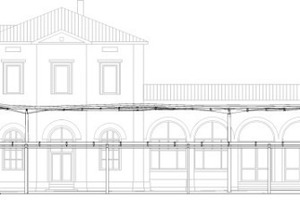

Wer in Esslingen mit dem Bus ankommt, wird seit November 2015 mit der Geste des geschwungenen Dachtragwerks des neuen ZOB empfangen. Durchsichtig mit einzelnen gelb und grau eingefärbten Glaselementen, spannt der Gitterrost über die neun Bussteige der Haltestellen. Gleichzeitig mit dem Bau des Tragwerks wurde der gesamte Vorplatz des ZOB neu gestaltet. Begrenzt von zwei Straßen, ergänzen zwei in ihren Abmessungen kleinere Vordächer auf der gegenüberliegenden Seite des Bahnhofs die Überdachung.

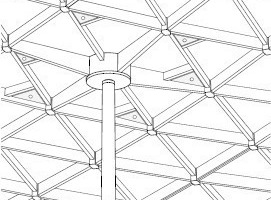

Das Tragwerk ist ein geschwungener Trägerrost. Dieser lagert auf 36 schlanken, nach oben hin verjüngten Stahlrundstützen, die unten eingespannt sind. Insgesamt sind 1 300 dreieckige Glaselemente verbaut worden. Sie liegen plan in der Ebene. Die für den Grundriss gewählte Dreiecksform des Trägerrostes garantiert eine Flächentragwirkung, die die Lasten gleichmäßig aufnimmt und an den Stützen ableitet. Das wiederum ermöglicht schlanke Trägerhöhen, weite Spannweiten und somit weniger Stützen.

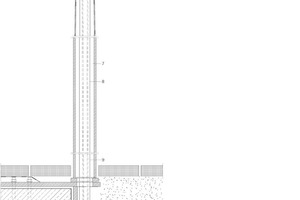

Die Dachträger sind als Rechteckhohlprofile ausgebildet. An Stellen, an denen die Dachträger auf Stützen auflagern, sind sie in der Ansicht gevoutet. Somit verläuft der Kraftfluss gleichmäßiger, was die Statik des Gesamtsystems verbessert.

Materialumverteilung

178 t wog das Dachtragwerk – nach dem Entwurfsprozess und einer manuellen Voroptimierung. Für das Ingenieurbüro zu viel, das wie kein anderes für das Thema Nachhaltigkeit und für maximale Ressourcenschonung steht. „Es ging darum, überall Masse zu sparen“, sagt Wolfgang Sundermann, Chief Quality Manager bei Werner Sobek.

„Dazu haben wir ein von unserem Büro entwickeltes Optimierungsverfahren zum ersten Mal bei einem größeren Projekt angewendet.“ Eine weitere Optimierung der mehrfach statisch unbestimmten Struktur manuell auszuführen war undenkbar. Deswegen bedienten sich die Planer der „Methode der Verformungsreduzierung durch Materialumverteilung“, kurz MVM. Diese von den Planern entwickelte Methode ist ein automatisiertes Verfahren zur Querschnittsoptimierung von Tragwerken. Das Material wird dabei innerhalb eines systemgeometrisch festgelegten Tragwerks so umverteilt, dass das Tragwerk hinsichtlich eines bestimmten Verformungskriteriums möglichst steif wird – beim ZOB Esslingen waren die Verformungen im Bereich der Feldmitten einzuhalten. Da das Ziel der Planer war, den Entwurf des Dachtragwerks in seinem Erscheinungsbild nicht zu verändern, durften die Wangen der Dachträger lediglich nach innen verändert werden. Diese selbst gestellte Anforderung ergab, dass jeder Träger nun unterschiedlich dicke Flansche und Stege hat, abgeleitet von seiner Beanspruchung. Nach der Optimierung mit MVM war das Gewicht des Tragwerks auf 150 t geschrumpft, unter Einhaltung der zulässigen Verformungen – eine Einsparung von 28 t, also ca. 16 % der bereits voroptimierten Ausgangsmasse.

Entwässerung und Korrosion

Des Weiteren optimierten die Planer die Stahlrundstützen, die auch die Entwässerung aufnehmen. Es gibt zwei Hauptentwässerungspunkte und jede Stütze hat ein integriertes Entwässerungssystem. Das Dach führt das Regenwasser über ein Gefälle in den zentralen Entwässerungsring in Dachmitte. Dabei sind die flach ausgebildeten Dachsektionen über den Haltestellen bis zu 2 % geneigt; die geschwungenen – am Eingang des S-Bahnhofs gelegenen – variieren in ihrem Gefälle von 8 bis 20 %. Eine Entwässerung innerhalb der Stütze zu führen, birgt auch Risiken. Eindringendes Wasser kann der Konstruktion schaden. Ein undichtes Entwässerungsrohr kann zu Korrosion der tragenden Stütze führen, was wiederum die Standsicherheit in nicht zugänglichen Bereichen beeinträchtigt. Um das zu verhindern, wurden die innenliegenden Edelstahlrohre für die Entwässerung und die Hauptkonstruktion luftdicht verschweißt, ebenso die Kabelführung für Elektro im Dachtragwerk. Auch hier wurden Edelstahlkabelzugrohre verwendet und eingeschweißt, um Korrosion vorzubeugen. Des Weiteren schützen die Planer die Entwässerungsrohre vor Frost, indem sie ein Heizband vom Einlauf bis in das frostfreie Erdreich legen.

Wirtschaftlich vorgefertigt

Frühzeitig waren Architekten, TGA-Planer und Ingenieure gemeinsam an der Planung beteiligt. Das ist im Büro Werner Sobek selbstverständlich. „Die Zusammenarbeit erfolgt bereits in den ersten Planungs- und Entwurfsphasen“, sagt Marc Gabriel, Architekt und Projektleiter bei Werner Sobek. Die einzelnen Fachabteilungen arbeiten interdisziplinär zusammen. Dies war auch wichtig

für die Umsetzung der Planung durch die ausführende Firma. Das Dachtragwerk wurde in insgesamt 54 jeweils 15 x 3,5 m langen Teilstücken vorgefertigt auf die Baustelle gebracht, aufgestellt und verschweißt. Die einzelnen, vorgefertigten Dachträger, auch Leitern genannt, sind

an die Verbindungsknoten, die aus schichtweise verschweißten Stahlplatten hergestellt wurden, angeschweißt. Der Stahlträgerrost ist mit 2,4 x 1,7 x 1,7 m großen, dreieckigen Verbundsicherheitsgläsern aus teilvorgespanntem Glas eingedeckt. Diese werden mit je zwei Punkthaltern an den Längsseiten nach oben hin gegen Windsog verklemmt, auf der Unterseite liegen die Gläser linien-förmig auf. Aufgrund des Gefälles bzw. der Einfachheit des Tragwerks ist der Unterhalt gering.

Die geschwungene Geometrie hat nicht nur ästhetische und wirtschaftliche Vorteile. Esslingen ist eine der wenigen Städte in Deutschland, in der noch Oberleitungsbusse fahren. Daher war die Anforderung, die Oberleitungen am Dachrand zu fixieren. Auf zusätzliche Abspannmaste konnten die Planer somit verzichten. Damit blieb die Dachgeometrie erhalten.

Weitere Modifizierungen

Dem Budget fielen drei Ideen zum Opfer: Im Entwurf hatten die Architekten ein verbindendes Dach zwischen dem Dachtragwerk und den Nebendächern vorgesehen. Des Weiteren sahen die Planer nachts eine Beleuchtung der Tragwerksunterseite vor. Welcher Ideenverlust jedoch am meisten schmerzt, ist das Wegfallen der PV-Elemente. Die Vorstellung der Planer: Die semitransparenten PV-Elemente sind mit Dünnschichtzellen beschichtet, die nicht nur der neutralen Energiebilanz dienen, sondern auch Schatten spenden.

Während der Ausführungsplanung änderten sich Anforderungen, zum Beispiel forderte die Deutsche Bahn eine andere Beleuchtungsstärke. Das hatte zur Folge, dass in ein optimiertes Tragwerk mehr Leuchten einzuplanen und größere Kabelquerschnitte nötig waren. Die Planer lösten das, indem sie über dem Eingang der S-Bahn die LED Felder akkumulieren. Aber genau darin liegt der Vorteil der integralen Planung, direkt auf geänderte Anforderungen an Tragwerk und TGA reagieren zu können. Die Modifikation ist den Planern gelungen.

Zügig fand dann die Ausführung statt. Gerade mal zehn Monate hatten die ausführenden Firmen Zeit, das Vordach aufzustellen. Dabei waren der Belag des Vorplatzes neu zu verlegen und die Nebendächer ebenfalls zu errichten. Ein großer Koordinationsaufwand. Denn die Tiefbaufirma war mit der ausführenden Firma, die das Dach montierte, zu koordinieren. Zunächst wurde das Fundament gegossen, die ersten Stützen aufgestellt, so dass die ersten Teilstücke des Dachtragwerks verschweißt werden konnten – die Tiefbaufirma rückte vor und 8 m

höher konnte das Dach endmontiert werden. So arbeiteten sich alle Beteiligten vor. Im Oktober 2014 waren die Bauarbeiten dank der guten Zusammenarbeit von Planern, Bauherrn und ausführenden Firmen weitestgehend abgeschlossen. S.C.