Preisgekrönt und nachhaltig

Energiekonzept mit adiabatischer Kühlung

Energieverschwendung raus – Nachhaltigkeit rein. Auf diese Formel lässt sich das innovative Gebäudeleitsystem bringen, das ein Spezialunternehmen für Kunststoffspritzguss in Oberfranken umsetzte. Aber - wer wagt, gewinnt bekanntlich. Die Gealan Formteile GmbH gewann damit gleich zwei Auszeichnungen: Den Umweltpreis der E.ON Bayern GmbH und den Förderpreis der Berufsgenossenschaft Rohstoffe und Chemische Industrie.

Weniger Energieverbrauch, weniger Umweltbelastung und vor allem optimale Kühlleistung in der Produktion – das waren die Ziele. Die Firma Gealan Formteile GmbH wollte nicht kleckern, sondern klotzen. Ein funktionstüchtiges und energiesparendes Gesamtkonzept für eine neue Produktionshalle sollte her - Kühlung, Lüftung, Heizung, Tageslichttechnik und dazu noch vorbeugender Brandschutz inbegriffen. Eine knifflige Aufgabe, besonders die Werkzeug- und Maschinenkühlung, die im Bereich Kunststoffspritzguss mit enormen Temperaturentwicklungen fertig werden muss. Rund um die Uhr laufen hochmoderne Spritzgussmaschinen bei Gealan. Im Dreischichtbetrieb werden großflächige Präzisionsteile aus Kunststoff hergestellt. Die Maschinen in der rund 3 500 m² großen Halle arbeiten mit einer Druckkraft von 2 000 bar. Bei der Fertigung entsteht nicht nur eine enorme Hitze, sondern es gilt auch Stäube, Dämpfe und Gerüche abzuleiten.

Energietechnischer Kurswechsel

Solche Produktionsbedingungen stellen höchste Ansprüche an das Kühlsystem. Der Partner Colt International GmbH, der von Gealan ins Boot geholt wurde, um das komplette Klimasystem des Unternehmens auf den Prüfstand zu stellen, warf seine internationale Erfahrung und multiples Know-how in den Ring und konzipierte ein kombiniertes System, in dem alle relevanten Prozesse miteinander synchronisiert und in ein Gebäudeleitsystem integriert wurden: Kühlung, Lüftung, Tageslichtökonomie, Sonnenschutz und vorbeugender Brandschutz.

Wie funktioniert ein solcher Kurswechsel von einem konventionellen hin zu einem innovativen Energiekonzept?

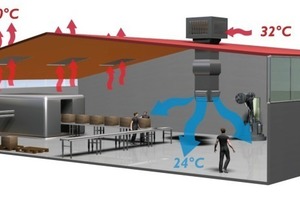

Als erstes muss die Frage beantwortet werden, was das Gebäude „können“ muss. Das große Problem waren vor der Umstellung des Energiekonzeptes die Temperaturen in der Halle, besonders in der Nähe der Produktionsmaschinen. Diese konnten in den Sommermonaten leicht bis auf 40 ° C klettern, und auch im Winter herrschten vielfach bis zu 30 ° C – weder für die Mitarbeitenden noch

für die Maschinen haltbare Zustände. Eine stabile, gut verträgliche Raumtemperatur von 25 ° C war das Ziel. Dazu eine nachhaltige Verbesserung der Luftqualität vor allem im Bereich der Produktionsmaschinen: Mehr Frischluft für das Wohlbefinden der Mitarbeitenden. Natürlich hatte die Geschäftsführung neben dem Wohl der Belegschaft auch die Betriebskosten im Blick: Der Stromverbrauch sollte sinken, der CO2-Verbrauch minimiert und die Energiebilanz des gesamten Gebäudes optimiert werden.

Was muss das Gebäude können?

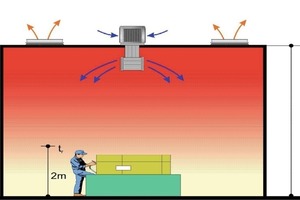

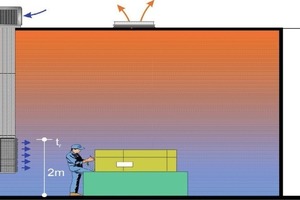

Die Ingenieure nahmen als erstes die vorgefundenen Bedingungen genau unter die Lupe – zu den Parametern, die in die Anlagenplanung einflossen, gehörten unter anderem die geografische und klimatische Lage der Halle, die Gebäudedaten, insbesondere die Kühllasten und die spezifischen Temperaturwerte. Für die genaue Bemessung der erforderlichen Luftmengen verglichen sie das Prinzip der Verdrängungslüftung mit einem herkömmlichen Lufteinlass unter der Hallendecke sowie mit einer rein mechanischen Belüftung ohne Kühlung.

Luftkühlung durch Wasserverdunstung

Für das Projekt wurde eine Kombination aus einem adiabatischen Kühlsystem (Colt Cool-Stream), einem umweltfreundlichen multifunktionalen Wärmepumpensystem (Colt Caloris) und einer dezentralen Lüftungsanlage mit diffundierenden Quellauslässen und leistungsstarken Lüftern (Colt Typhoon) entwickelt. Kühlsysteme und Lüfter sollten auf dem Dach der Produktionshalle in ein Dachlichtstraßensystem (Colt Azur) integriert werden, das einerseits für angemessenen

Tageslichteinfall sorgt und sich andererseits aufgrund seiner besonderen Eigenschaften als Rauch- und Wärmeabzugsanlage eignet.

Das Kühlkonzept des CoolStream basiert auf dem Prinzip der adiabatischen Kühlung. Durch Verdunsten von Wasser wird Luft gekühlt: Die Energie, die für das Verdunsten benötigt wird, wird der Luft entnommen, dadurch kühlt die Luft sich ab. Die Außenluft wird mit einem langsam drehenden, sehr leisen Axialventilator durch das Kühlmedium geleitet. Gleichzeitig wird das Medium mit Leitungswasser gesättigt.

Colt International hat sich in den vergangenen Jahren verstärkt für die Wiederentdeckung und den Einsatz adiabatischer Kühlungssysteme eingesetzt. Ein wichtiger Erfolgsfaktor für diese Systeme ist die umweltfreundliche Steuerung, die eine sichere Zirkulation, Temperatur und Erneuerung des Wassers gewährleistet. Ein Kältemittel wie F(C)KW wird beim CoolStream nicht benötigt. Und: Die Verdunstungskühlung ist durchschnittlich vier bis sieben Mal günstiger als herkömmliche Systeme.

Frischluftseen verbessern das Klima

Die CoolStream-Einheiten wurden auf dem Dach der Gealan-Fertigungshalle installiert. Über spezielle Gewebeschläuche wird die kühle Luft von hier aus gezielt in die Einsatzzonen in der Fertigungshalle geleitet. Unmittelbar in den am meisten belasteten Aufenthaltsbereichen entstehen auf diese Weise regelrechte Frischluftseen in Bodennähe. Die Frischluft verdrängt die verbrauchte und belastete warme Luft. Unter Ausnutzung der Thermik, die durch die Hitze der Produktionsmaschinen entsteht, wird die „alte“ Luft nach oben abtransportiert. Staub, Dämpfe und Gerüche werden auf diesem Weg ebenfalls abgeleitet und ins Freie geleitet. Diesen Abtransport übernehmen mechanische Lüfter vom Typ Typhoon T 08. Insgesamt sechs Typhoons wurden auf dem Dach der Gealan-Halle installiert. Der Gesamtluftdurchsatz beträgt 120 000 m³/h. Das beschriebene Verdrängungsprinzip sorgt dafür, dass die frische Luft sich nicht verwirbelt. Schadstoffe strömen nicht wieder in den Arbeitsbereich zurück. Außerdem bieten spezielle Feinstaubfilter, mit denen alle CoolStream-Einheiten ausgerüstet sind, zusätzliche Sicherheit.

Optimaler Wohlfühlfaktor – erfreuliche Betriebskostenbilanz

Was den „Wohlfühlfaktor“ in der Produktionshalle betrifft, so kann sich die Bilanz der neu installierten Anlage sehen und übrigens auch messen lassen. Maßstab ist die so genannte „Behaglichkeitsnorm“ (DIN EN ISO 7730). Mit ihrer Hilfe kann man das Wohlbefinden eines Menschen am thermischen Gleichgewicht seines Köpers festmachen. Dieses Gleichgewicht ist von der körperlichen Tätigkeit abhängig, von der Bekleidung und naturgemäß auch von den Parametern des Umgebungsklimas. Dazu gehören die Lufttemperatur, die mittlere Strahlungstemperatur, die Luftfeuchte und die Luftgeschwindigkeit. Mit Hilfe dieser Werte wird der PPD berechnet, der „Prozentsatz Unzufriedener“ (engl. predicted percent of dissatisfied). Bei Gealan beträgt der PPD dank der Installation der CoolStreams nur noch rund 20 %, für den Industriebereich ein extrem guter Wert. Kein Wunder – ist es doch gelungen, die Hallentemperatur von bis zu 40 ° C auf stabile 25 °C abzusenken.

Zufriedenheit macht sich bei Gealan seit der Installation der neuen Anlage auch bei der Geschäftsführung breit. Das hat einerseits mit der erhöhten Leistungskraft der Mitarbeiter und mit der verbesserten Arbeitssicherheit durch die optimierten Klimaverhältnisse in der Produktion zu tun. Ein anderer herausragender Vorteil des adiabatischen Kühlsystems ist seine Kosteneffizienz. Für das Projekt Gealan wurde eine Vergleichsrechnung angestellt. Dabei fand man heraus, dass das adiabatische Kühlsystem im Vergleich zu einem herkömmlichen Kühlsystem mit Kältekompressionsaggregat nur etwa ein Viertel der Energiekosten verursacht. Der Hauptgrund hierfür: Der Energieeinsatz für die Kompressionsleistung fällt komplett weg. Ganz konkret verursachte die Kühlung der neuen Produktionshalle im Jahr 2010 Kosten in Höhe von etwa 700 € für den Wasserverbrauch, bei einer Gesamtkühllast von 1 000 kW.

Tageslichteinfall und Rauchabzug

Mit dem neuen Kühl- und Lüftungssystem der Fertigungshalle sind zwei weitere Pluspunkte für die Umwelt- und Sicherheitsbilanz verbunden: Vorbeugender Brandschutz und optimierte Tageslichtausnutzung. Die Typhoon-Lüfter auf dem Hallendach dienen gleichzeitig als Rauch- und Wärmeabzug für den Fall eines Brandes. Sie wurden in Oberlichtstraßen (Shed-System mit variablem Neigungswinkel) auf dem Dach der Produktionshalle integriert. Die Öffnungsbreite beträgt 600 cm. Die Lichtstraßen wurden mit einer speziellen ausschmelzbaren Verglasung aus Polycarbonat ausgestattet. Diese Verglasung schmilzt ohne zu brennen bei 300 °C. Für die Stahlkonstruktion der Halle ist dies die optimale Brandschutzkonzeption: Im Falle eines Brandes entsteht die größtmögliche Wärmeabzugsfläche im Dach der Halle, die Stahlkonstruktion ist vor Verformungen durch Hitze geschützt.

Durch das Lichtstraßensystem gelangt außerdem ein Maximum an Tageslicht ins Halleninnere. Das erhöht die Aufenthaltsqualität und es bringt Vorteile für die Energiebilanz des Gebäudes, denn der Einsatz von Kunstlicht wird weitestgehend vermindert. Dank einer gezielten Verschattung mit Strukturlamellen entstehen kaum Blendwirkungen oder Überhitzungseffekte.

Sparsames Wärmepumpensystem

Ein weiterer Baustein im Energiekonzept der neuen Produktionshalle - neben Kühlung, Lüftung und Tageslichttechnik – ist ein sparsames Wärmepumpen-System. Im Bereich der Messräume (Qualitätskontrolle) und der Serverräume kommen Wärmepumpen vom Typ Caloris zum Einsatz, die mit Brunnenwasser versorgt werden (Klimasystem nach ISO 9001). Sie vereinigen die Merkmale eines 3-Leiter-VRF-Systems - gleichzeitiges Heizen und Kühlen durch Wärmepumpentechnologie - mit den Vorteilen von Kalt-/Warmwasserkonvektoren zum kältemittelfreien Energietransport. Das Caloris Klimasystem erreicht einen Jahreswert von nachweislich über 4 COP. Zur Koordinierung aller Anlagen wurde das ICS4Link Steuerungs- und Regelungskonzept eingesetzt. Es integriert Lüftung, Heizung, Klima, vorbeugenden Brandschutz und Sonnenschutz harmonisch in ein umfassendes Automations-/Gebäudeleitsystem.

Der Förderpreis, den die Gealan GmbH im April 2011 von der Berufsgenossenschaft Rohstoffe und Chemische Industrie erhielt, wird auch als „Oscar der Arbeitssicherheit“ bezeichnet. Und tatsächlich fühlen sich die Mitarbeitender nun bei stabilen 25 °C und in frischer Luft bei der Arbeit sehr wohl. Auch auf den Produktionsverlauf hat sich die Umsetzung des neuen Klimasystems ausgewirkt: Systemausfälle wegen überhitzter Steuerungen oder andere temperaturbedingte Ausfälle sind „Schnee“ von gestern.