Schalungslose FaserverbundwerkstoffeForschungspavillon ICD/ITKE, Stuttgart

Mit einem bionischen Versuchsbau aus Glas- und Carbonfaser versuchen Achim Menges und Jan Knippers neue Entwurfs-, Simulations- und Herstellungstechniken in der Architektur auszuloten. Dabei suchen sie Ansätze für ein Herstellungsverfahren von Faserverbundwerkstoffen ohne Schalungen in der Natur, das sich auf die Architektur übertragen lässt.

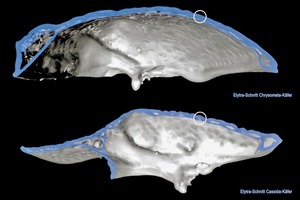

Fliegende Käfer haben hochfeste und dennoch leichte Deckflügelschalen – Elytren genannt – die ihren Hinterleib schützen. Mithilfe der Mikro-Computertomographie in dreidimensionale Modelle übersetzt, stellen Elytren zweischalige Hohlprofile dar, deren Ober- und Unterschale mit durchlaufenden, doppelgekrümmten Fasern verbunden sind. Die komplexe Geometrie und die mechanischen Eigenschaften machten den natürlichen Verbundstoff für die beiden Professoren Achim Menges, Leiter des Instituts für computerbasiertes Entwerfen (ICD) und Jan Knippers, Leiter des Instituts für Tragwerkslehre (ITKE), Universität Stuttgart, interessant. Sie übertrugen das morphologische Prinzip auf einen temporären Pavillonbau aus Verbundmaterial – bestehend aus glas- und faserverstärktem Epoxidharz – und kamen bei der Errichtung ohne Schalung aus. Seit April 2014 steht der Pavillon zwischen den Kollegiengebäuden K I und K II der Universität Stuttgart.

Vom Tier zum Leichtbau-Pavillon

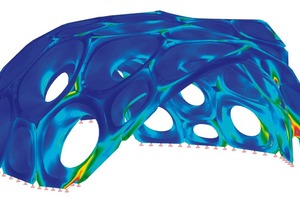

Aus den Strukturprinzipien der untersuchten Elytren leiteten die Planer ein strukturmorphologisches Entwurfsregelwerk ab. Daraus entwickelten sie wiederum eine Bauteilgeometrie, die die formgebende Schicht – Glasfaser – und tragende Schicht – Carbonfaser – differenziert. Deren gesamte Planung bis hin zur Herstellung beruht auf computerbasierten Entwurfs- und Simulationsverfahren. Um den Formenbau, also die Schalung, zu umgehen, übertrugen Menges und Knippers die Simulationsverfahren auf einen formenlosen Wickelprozess, der mit Industrierobotern umgesetzt wurde. Dass die beiden Professoren diesen kernlosen Wickelprozess einsetzten, geschah aufgrund der Tatsache, dass die Schalung bei der Herstellung von Faserverbundteilen unökonomisch ist. Zumeist aus Styropor bestehend, kann diese anschließend weder weiterverwendet, noch recycelt werden. Menges und Knippers wollten jedoch ein ressourcenschonendes und materialsparendes Verfahren entwerfen.

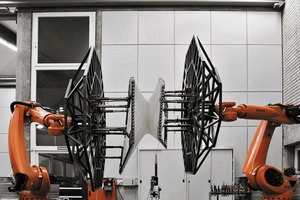

Die Entwurfs- und Simulationsverfahren setzen zwei sich gegenüberstehende Industrieroboter mit hohlen Vieleck-Leerrahmen um. Sie stellen die Module her, indem ihre Roboterköpfe sich gegenläufig zueinander drehen. Dabei legen sich durch die Drehung der Rahmen die harzgetränkten Glasfasern über die angebrachten Hülsen an den Rahmenkanten, die gleichzeitig die Bauteilkanten sind. Die Faser wird erst kraftschlüssig beim Anziehen über der Hülse. Sie bilden den Formenbau. Darauf wird die tragfähige Carbonfaser aufgebracht. Aus der Interaktion der abgelegten Fasern entsteht eine gekrümmte Oberfläche, die sich aus der wechselseitigen Verformung ableitet. Maßgeblich für die Herstellung ist die Wickelsyntax. Sie beschreibt in Algorithmen die Reihenfolge, in der die Fasern aufgebracht werden.

„Die Konstruktion ist nicht von einer absoluten geometrischen Präzision abhängig“, erklärt Achim Menges. Wichtig sei die Laufrichtung der einzelnen Fasern und die unterschiedliche Faserndichte in besonders Kraft beanspruchten Regionen des Moduls, um eine tragfähige Konstruktion zu generieren.

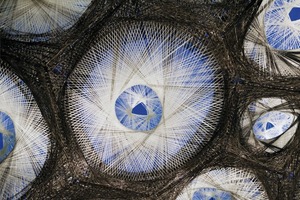

Insgesamt sind 36 unterschiedliche Module hergestellt worden. Jedes besitzt einen individuellen Faserverlauf, der zum materialsparenden Lastabtrag beiträgt. Das größte Element mit einem Durchmesser von 2,6 m wiegt gerade mal etwa 24 kg. Insgesamt wiegt der Leichtbau-Pavillon 593 kg.

Integrative Arbeitsprozesse

Menges und Knippers erforschen gemeinsam den formenlosen Herstellungsprozess von Faserverbundmaterialien, weil sie verdeutlichen wollen, dass die Zusammenarbeit zwischen Architekt und Bauingenieur eine zunehmend wichtige Rolle spielt. Beide formulieren jedoch ihre jeweiligen Ziele anders und ziehen unterschiedliche Erkenntnisse aus diesem Projekt.

Der Bauingenieur Jan Knippers möchte über das Produktionsverfahren zu neuen Strukturformen gelangen. Der Architekt Achim Menges hingegen interessiert sich für neue Entwurfsansätze und integrierte Herstellungsverfahren. Am ITKE werden die mechanischen Simulationen entwickelt, die am ICD in einen sinnvollen Herstellungsprozess übersetzt werden. Dem ganzen Prozess waren die Biologen des Instituts für Evolution und Ökologie der Universität Tübingen vorgeschaltet, deren Aufgabe darin bestand, die Elytren – natürliche Leichtbaukonstruktionen – zu analysieren und zu abstrahieren.

Gleichzeitig war auch die gute Zusammenarbeit zwischen dem Architekt und der Industrie für das Gelingen des Projekts ausschlaggebend. Menges und sein Team arbeiteten eng mit der Entwicklungsabteilung der Firma Kuka zusammen, die die Industrieroboter stellte, um den Herstellungsprozess zu ermöglichen und zu optimieren. Dadurch konnte der gesamte Planungs- und Fertigungsprozess voll automatisiert werden und die Modellierung am Computer wurde überflüssig. Alle Schritte sind in einem kontinuierlichen digitalisierten Verfahren eingebettet – von der bionischen Herleitung bis zur Fertigung.

Neben der Weiterentwicklung der Herstellungstechniken von Architektur fordert der Pavillon neue Sehgewohnheiten heraus. Genauso wie die Konstruktion mit einem neuen Wertesystem bemessen werden sollte, ist das Erscheinungsbild eine Provokation, die den Betrachter dazu zwingt seine herkömmlichen ästhetischen Sehgewohnheiten in Frage zu stellen. S.C.