Architektonisches Potential tragender Faserverbundstrukturen

Die Einführung grundsätzlich neuartiger Werkstoffe erfolgt in der Architektur nur selten und zumeist auch nur sehr langsam. Eine baugeschichtliche Rückschau zeigt jedoch, dass jedes neue Baumaterial im Laufe der Entwicklung auch zu andersartigen Konstruktionsweisen, Tragwerken, Gestaltungsformen und architektonischen Räumen geführt hat. Eine im Kanon der Bauwerkstoffe besondere Materialfamilie sind die Faserverbundwerkstoffe. Auch wenn diese im Vergleich zu anderen Baumaterialien ganz offensichtlich zu den jüngeren zählen, wird mit ihnen bereits seit Mitte des vergangenen Jahrhunderts in der Architektur experimentiert. Allerdings führen sie bis heute immer noch ein Nischendasein in diesem Bereich, im Besonderen wenn es um tragende Konstruktionen geht.

Faserverbund: andersartiger Bauwerkstoff

Faserverbundwerkstoffe unterscheiden sich in ihrem Aufbau und ihren Eigenschaften erheblich von anderen Bauwerkstoffen [1]. Sie bestehen aus extrem dünnen Verstärkungsfasern, zumeist aus Glas oder Kohlenstoff, die in eine Kunststoffmatrix eingebettet sind. So können sie die in den 1920er-Jahren gemachte Entdeckung nutzen, dass ein Werkstoff in Faserform in der Faserrichtung eine vielfach größere Festigkeit hat als dasselbe Material in anderer Form. Die Festigkeit wird dabei umso größer, je dünner die Faser ausgebildet ist. Aufgrund der Möglichkeit, die Fasern je nach Beanspruchung in ihrer Ausrichtung und Dichte anzupassen, können so besonders leistungsfähige und zugleich sehr leichte Bauteile entstehen [2]. Mit der Entdeckung eines massentauglichen Prozesses zur Herstellung von Glasfasern und der daraufhin erfolgten Einführung von geeigneten Kunstharzen in den 1930er-Jahren war der Grundstein für eine rapide Entwicklung von Faserverbundwerkstoffen in den Kriegsjahren gelegt. Mit dem Ende der Konflikte fanden die Materialien Schritt für Schritt Einzug in zivile Nutzungen. Bereits 1957 kam es zu einer ersten architektonischen Anwendung durch ein Musterhaus von Monsanto, das aus vorgefertigten Sandwichelementen mit einem Kern aus PUR-Schaum und Deckschichten aus glasfaserverstärktem Kunststoff bestand. Hierbei standen die kostengünstige Konstruktion, leichte Transportierbarkeit und flexible Nutzung im Vordergrund der Entwicklung. So entstanden in den Folgejahren noch eine ganze Reihe ähnlicher „Häuser der Zukunft“, die durch ihr futuristisches Aussehen und ihren Konstruktionsaufbau den Anschein einer hochtechnologischen Serienfertigung erweckten, in Wahrheit aber in einfachsten handwerklichen Prozessen realisiert wurden.

Bereits in den 1970er-Jahren ging die Faszination für den neuartigen Werkstoff wieder zu Ende, sowohl auf Seiten der Bauschaffenden, als auch bei der breiteren Öffentlichkeit. Zu diesem Zeitpunkt hatte sich die Wahrnehmung von Faserverbundwerkstoffen vom Baumaterial der Zukunft zum minderwertigen Plastik gewandelt. Zum einen war dies auf die weite Verbreitung von Schäden zurückzuführen, die durch fehlende Planungserfahrung und Mängel in der Ausführung hervorgerufen wurde. Der entscheidendere Grund war aber wohl, dass sich das zunächst zukunftsweisende Konzept architektonischer Serienproduktion als immer weniger kompatibel mit den Anforderungen und Vorstellungen einer sich zunehmend individualisierenden Gesellschaft herausstellte.

Die enge Verknüpfung von Faserverbundwerkstoffen mit dem Konzept der Serialität ist auf die dazugehörigen Herstellungsprozesse zurückzuführen. Bis heute wird für die Fertigung von Faserverbundbauteilen ein umfangreicher Formenbau benötigt. Dies trifft auf einfaches Handlaminieren genauso zu wie auf hochtechnologische Faserablegeverfahren. Der Einzug von CNC-Fertigungstechnologien im Formenbau in den 1990er-Jahren ermöglichte zwar eine vereinfachte Herstellung gerade bei geringen Stückzahlen, was zu einem Wiederaufleben des Einsatzes von Faserverbundbauteilen führte. Aber auch diese Entwicklung bedeutet bis heute, dass der Einsatz von Faserverbundwerkstoffen in der Architektur entweder auf die serielle Fertigung von Bauteilen beschränkt ist oder aufwendiger, kosten- und reststoffintensiver Formwerkzeuge bedarf. Dies reduziert den Einsatz von Faserverbundbauteilen im Bauwesen hauptsächlich auf komplex geformte Gebäudehüllen von besonderen Projektvorhaben.

Forschung: integrative Innovationsebenen

Computerbasierte Entwurfs-, Simulations- und Fertigungsprozesse erlauben heute, das Potential von Faserverbundwerkstoffen gerade auch für tragende Strukturen in der Architektur neu zu betrachten [3]. Das Institut für Computerbasiertes Entwerfen und Baufertigung (ICD) und das Institut für Tragkonstruktionen und Konstruktives Entwerfen (ITKE) an der Universität Stuttgart untersuchen dieses Potential seit mehreren Jahren. Die Forschungstätigkeit bezieht sich dabei auf vier Innovationsebenen:

1. Material: Statt dem sonst üblichen Einsatz von textilen Halbzeugen wie Gewebematten aus Glas- oder Kohlestofffasern steht hier die Verarbeitung von Fasersträngen im Vordergrund, sogenannten Rovings aus mehreren tausend gleichgerichteten Fasern. Dieser Ansatz wird derzeit hauptsächlich mit Rovings aus Glas- und Kohlenstofffaser verfolgt, perspektivisch ist aber auch ein Wechsel auf nicht petrochemisch erzeugte Fasern und Harze grundsätzlich möglich. Bei dieser Technologie werden die Faserstränge kontinuierlich von der Spule verarbeitet. Das vermeidet nicht nur den üblicherweise anfallenden Mattenverschnitt, sondern ermöglicht auch einen lastangepassten Faserverlauf.

2. Fertigung: Um die Potentiale effektiver, lastangepasster und damit ausdifferenzierter Faserverbundkonstruktionen nutzen zu können, und um den architektonischen Anforderungen an Variabilität und großformatigen Unikaten gerecht zu werden, müssen neue Fertigungsverfahren für das Bauwesen entwickelt werden. Anders als im Flugzeug- oder Automobilbau stehen hier nicht höchste Anforderungen an die Fertigungstoleranzen oder mechanische Leistungsfähigkeit im Vordergrund, sondern eher die Flexibilität, Wirtschaftlichkeit und Robustheit sowohl während der Herstellung als auch während der Nutzung. Digitale Technologien ermöglichen die Untersuchung neuartiger Fertigungsprozesse, die Faserstränge räumlich differenziert ausbringen können und zugleich ohne den sonst üblichen, aufwendigen Formenbau auskommen.

3. Konstruktion: Die Verwendung von Fasersträngen statt Fasermatten erlaubt ein hohes Maß an Anpassung der Faserdichte und Faserrichtung, sowohl im Bauteil als auch der Gesamtstruktur. So kann wesentlich gezielter und räumlich differenzierter auf Lastanforderungen reagiert werden, als das mit anderen Werkstoffen der Fall ist. Ganz ähnlich „konstruiert“ auch die lebende Natur, in der die meisten tragenden Strukturen aus feinangepassten, biologischen Faserverbundwerkstoffen bestehen [4]. Deshalb kann die Untersuchung biologischer Strukturbildungsprinzipien häufig eher neue Konstruktionsansätze aufzeigen als die ausschließliche Auseinandersetzung mit der Technologie selbst und deren Rückbezug auf etablierte Tragwerkstypologien.

4. Architektur: Die Betrachtung der lebenden Natur zum einen und die Möglichkeiten neuartiger digitaler Fertigungsprozesse zum anderen führen zu einer kritischen Reflexion des eigenen Entwerfens und Konstruierens. Daraus lassen sich andersartige Bauweisen, Tragwerksprinzipien und Architekturformen ableiten. So wandelt sich auch das Verständnis von Faserverbundwerkstoffen vom amorphen Material, das durch externe Hilfsmittel geformt werden muss, zu einem Bauwerkstoff, aus dem sich eine genuine Gestalt und ein spezifischer architektonischer Ausdruck herausbilden lassen. Diese Material-, Form- und Strukturzusammenhänge müssen dabei immer integrativ gedacht und in direkter Wechselwirkung mit der Fertigung entwickelt werden.

Versuchsbauten: ICD/ITKE Forschungspavillons

Die Vielschichtigkeit dieser Ansätze, ihr architektonisches Potential und ihre strukturelle Leistungsfähigkeit wurden im Rahmen einer Reihe von gemeinsamen Versuchsbauten von Wissenschaftlern und Studierenden des Instituts für Computerbasiertes Entwerfen und Baufertigung (ICD) und des Instituts für Tragkonstruktionen und Konstruktives Entwerfen (ITKE) erforscht.

Der ICD/ITKE Forschungspavillon 2012 [5] bildet den Startpunkt dieser Betrachtungen. Das Phänomen der lokal angepassten Faserausrichtung wurde in diesem Projekt anhand des Außenskeletts des amerikanischen Hummers untersucht, einer natürlichen Verbundstruktur aus Chitinfasern und Proteinmatrix. Für den Transfer der identifizierten Grundprinzipien wurde ein Fertigungsverfahren entwickelt, das den Aufwand für den Formenbau auf ein Minimum reduziert, indem ein Roboter in Epoxidharz getränkte Fasern auf ein rotierendes Stahlgerüst ablegt. Hierbei werden transparente Glasfasern aufgebracht, die dann iterativ und lastabhängig mit Lagen aus schwarzen Kohlestofffasern verstärkt werden. So entstand ein erster Demonstrationsbau mit 8 m Spannweite, dessen tragende Faserverbundstruktur an einem Stück aus ca. 60 km Glasfasern und 30 km Kohlenstofffasern gefertigt wurde und gerade einmal 320 kg wog. Für den ICD/ITKE Forschungspavillon 2013 – 14 [6] wurde dieser Fertigungsprozess so weiterentwickelt, dass mit zwei kooperierenden Robotern eine segmentierte Schalenkonstruktion aus 38 unterschiedlichen Faserverbundbauteilen realisiert werden konnte. Als Ausgangspunkt dieser Forschung diente die Betrachtung der Deckflügelschalen von Käfern.

Im ICD/ITKE Forschungspavillon 2014 – 15 [7] sollte daraufhin die weitere Minimierung des Formenbaus und die Integration einer wetterfesten Hülle untersucht werden. Dafür wurde der Nestbau der Wasserspinne studiert, der aus einer unter Wasser befindlichen, mit Fasern verstärkten Luftblase besteht. Für die Übertragung dieses Prinzips wurde ein Fertigungsprozess entwickelt, in dem ein zentral positionierter Roboter Kohlestofffasern auf der Innenseite einer pneumatischen ETFE-Hülle ablegt. So trägt die durch Luftdruck vorgespannte Membran zunächst die Fasern. Wenn sich aber ein ausreichend stabiler Zustand eingestellt hat, kann der Innendruck abgelassen werden, so dass dann die ausgehärteten Fasern die Hülle tragen. Aus nur 45 km vorimprägnierten Karbonfasern konnte so eine transparente Druckschale umgesetzt werden, die bei einer Spannweite von etwa 7,5 m nur 260 kg wiegt. Im Rahmen der bisher letzten Iteration dieser Forschungsreihe wurde mit dem ICD/ITKE Forschungspavillon 2016 – 17 ein Konzept entwickelt, dass die stationären, für ein präzises Ablegen der Fasern benötigten Industrieroboter mit relativ kleinem Arbeitsraum durch ein zweites robotisches System mit weniger Präzision aber wesentliche größerer Reichweite ergänzt. In diesem Fall handelt es sich dabei um ein autonom agierendes, unbemanntes Fluggerät. So entsteht die Möglichkeit, die Herstellung zumindest in eine Richtung erheblich zu skalieren, was anhand eine 12 m langen und 10 m auskragenden Konstruktion demonstriert wurde.

Architektonisches Potential:

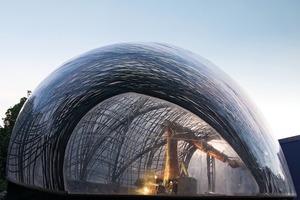

Elytra Filament Pavilion

Im Jahr 2016 wurden diese Forschungen zu einer ersten Anwendung außerhalb des akademischen Umfelds gebracht. Für die anteilige Überdachung des zentralen Innenhofs des Victoria & Albert Museums wurde ein Pavillonbau durch das Museum beauftragt: der Elytra Filament Pavilion [8]. Dieser sollte den bis zu 10 000 Besuchern pro Tag einen Sonnen- und Wetterschutz bieten und zugleich als zentrales Exponat für die erste „Engineering Season“ in der Geschichte dieser Institution dienen. Der Begriff „Elytron“ bedeutet im altgriechischen Hülle oder Schutzdecke, und bezeichnet in der Biologie zugleich auch die Deckflügelschale von flugfähigen Käfern. Aus der Betrachtung der Strukturprinzipien dieser natürlichen, doppelschaligen Faserverbundkonstruktion wurde bereits im Rahmen des ICD/ITKE Forschungspavillon 2013 – 14 eine Bauweise aus vorgefertigten Faserverbundelementen entwickelt, auf die in diesem Projekt aufgebaut werden konnte. Der robotische Fertigungsprozess wurde dabei so verfeinert, dass neben einem Industrieroboter nur noch ein Drehkipp-Positionierer für die Herstellung benötigt wurde, der mit einem zerlegbaren, wiederverwendbaren Wickelrahmen ausgestattet war. Auf diesem einen Werkzeug konnten alle für die Dachkonstruktion erforderlichen Bauelemente gefertigt werden, obwohl die Faserstruktur jedes Bauelements unterschiedlich war. Diese elementspezifische Auslegung des Fasergehalts, der lokalen Faserdichte und der spezifischen Faserausrichtung wurde durch Simulationen ermittelt und über einen integrativen, computerbasierten Planungsansatz direkt in die Generierung des Maschinencodes für die Fertigung einbezogen. So entstand eine architektonisch ausdrucksstarke und mit durchschnittlich gerade einmal 9 kg/m² auch besonders leichte und leistungsfähige Dachkonstruktion, in der alle tragenden Bauteile ausschließlich aus Glas- und Kohlenstofffasern gefertigt waren. Für einen vollfunktionalen Wetterschutz wurde das Faserverbundtragwerk dann noch mit einer transparenten Polycarbonat-Hülle eingedeckt.

Neben der Einzigartigkeit der Tragkonstruktion unterscheidet sich auch der Bauprozess radikal von konventionellen Ansätzen und Vorstellungen. Statt tonnenschwerem Material und raumgreifendem Baugerät wird hier lediglich eine extrem kompakte Roboterzelle benötigt, in der aus Spulen vorimprägnierter Fasern mit wenigen Kilogramm Gewicht in einem digitalen Prozess annähernd 5 m² große Bauteile hergestellt werden können. Im Gegensatz zur der sonst üblichen, scharfen Trennung zwischen Bau- und Nutzungszeit, ermöglicht dies ein kontinuierliches Weiterbauen während der Standzeit. Am Victoria & Albert Museum geschah dies in verschiedenen Fertigungs- bzw. Erweiterungs- und Rekonfigurierungs-Events. Dabei wurde die in Stuttgart vorgefertigte Struktur basierend auf kontinuierlichen Messungen der tatsächlichen Nutzung des durch den Pavillon geschaffenen Halbaußenraums mit neuen Elementen ergänzt und durch Versetzen beste-

hender Elemente angepasst.

Faserverbundwerkstoffe unterscheiden sich fundamental von den meisten anderen Baumaterialen. Wenn wir diese spezifischen Eigenschaften an der Schnittstelle zu integrativen, computerbasierten Planungs-, Simulations- und Fertigungsprozessen zum Ausgangspunkt des Entwerfens machen, erlaubt dies nicht nur einen neuartigen Brückenschlag zwischen Konstruktionsprinzipien in Natur und Technik. Vielmehr ergibt sich auch die Möglichkeit, die Genese von Form, Struktur und Raum anders zu denken, neuartige Tragwerkstypologien zu entwickeln und zugleich eine Tektonik des Faserhaften zu entdecken.

Literatur

[1] Menges, A., Knippers, J.: 2015, Fibrous Tectonics, Architectural Design, Vol. 85 No. 5, Wiley, London, pp. 40-47.

[2] Knippers, J.; Gabler, M.; Lienhard, J.; Cremers, J.:

2010, Atlas Kunststoffe + Membranen: Werkstoffe und Halbzeuge, Formfindung und Konstruktion. München: Edition Detail

[3] Reichert, S., Schwinn, T., La Magna, R., Waimer, F.,

Knippers, J., Menges, A.: 2015, Fibrous structures: an integrative approach to design computation, simulation and fabrication for lightweight, glass and carbon fibre composite structures in archi tecture based on biomimetic design principles. Computer-Aided Design 52, 27-39

[4] Jeronimidis, G.: 2004, Biodynamics, in Hensel, M,. Menges, A. and Weinstock, M. (eds), Emergence: Morphogenetic Design Strategies, Architectural Design, Vol 74, No 3, pp. 90-96.

[5] Knippers, J., La Magna, R., Menges, A., Reichert, S., Schwinn, T., Weimar, F.: 2015, ICD/ITKE Research Pavilion 2012 – Coreless Filament Winding on the Morphological Principles of an Arthropod Exo- skeleton, Architectural Design, Vol. 85 No. 5, Wiley, London, pp. 48 -53.

[6] Doerstelmann, M., Knippers, J., Menges, A., Parascho, S.,Prado, M., Schwinn, T.: 2015, ICD/ITKE Research Pavilion 2013-14 – Modular Coreless Fi- lament Winding Based on Beetle Elytra, Architectu-

ral Design, Vol. 85 No. 5, Wiley, London, pp. 54 -59.

[7] Doerstelmann, M., Knippers, J., Koslowski, V., Menges, A., Prado, M.,Schieber, G., Vasey, L.: 2015, ICD/ITKE Research Pavilion 2014-15 – Fibre Placement on a Pneumatic Body Based on a Water Spider Web, Architectural Design, Vol. 85 No. 5, Wiley, London, pp. 60 – 65.

[8] Prado, M., Doerstelmann, M., Solly, J., Menges, A.,

Knippers, J.: 2017, Elytra Filament Pavilion: Robotic Filament Winding for Structural Composite Building Systems, in Fabricate – Rethinking Design and Construction UCL Press, London, pp. 224–233.